Способ подачи технологической смазки на поверхность прокатных валков

Иллюстрации

Показать всеРеферат

Сущность изобретения: смазку подают твердыми брикетами и прижимают к поверхности валков потоком охладителя. Течение потока охладителя осуществляют на участке , расположенном перед брикетом навстречу вращения валка. Это исключает смывание охладителем нанесенного слоя смазки за валки за брикетом, повышает эффективность охлаждения валка перед нанесением смазки и его очистку от загрязнений. 1 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s В 21 В 45/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

« Ю

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1713707 (21) 4816891/27 (22) 23.04.90 (46) 07.11.92. Бюл. М 41 (71) Уральский научно-исследовательский институт трубной промышленности (72) Ю. И, Блинов, В. И. Кузнецов, В, B.

Зайцев, А. Н. Ячменев, П, М. Финагин, Л. Н.

Горячев, А. А. Орлов, А. B. Федоров и Э. В.

Пятериков (56) Авторское свидетельство СССР

ЬЬ 1713707, кл. В 21 В 45/02, 1987.

Изобретение относится к обработке ме.таллов давлением, в частности к способам подачи технологической смазки на рабочую поверхность прокатных валков в процессе деформации, и может быть использовано при горячей обработке металлов давлением и является усовершенствованием известного способа, описанного в авт. св. hh 1713707, Способ подачи технологической смазки на поверхность прокатных валков (авт. св. М

1713707), включает одновременную подачу смазки и охладителя в смежные зоны, при этом смазку подают твердыми брикетами и прижимают к поверхности валков потоком охладителя.

Недостатком этого способа, принятого за прототип, является то, что поток жидкого охладителя, омывая боковую поверхность брикета по всему периметру, истекает на рабочую поверхность валка в разных направлениях, в том числе и на смазанный слой, который в процессе транспортировки валками в очаг деформации подвергается

„„5U Ä 1773523 А2 (54) СПОСОБ ПОДАЧИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ НА ПОВЕРХНОСТЬ ПРОКАТНЫХ ВАЛКОВ (57) Сущность изобретения: смазку подают твердыми брикетами и прижимают к поверхности валков потоком охладителя. Течение потока охладителя осуществляют на участке, расположенном перед брикетом навстречу вращения валка. Это исключает смывание охладителем нанесенного слоя смазки за валки за брикетом, повышает эффективность охлаждения валка перед нанесением смазки и его очистку от загрязнений, 1 табл., 2 ил. частичному смыву потоком охладителя, истекающего за брикетом относительно направления вращения валка, что, в свою очередь приводит к снижению износостойкости валков и является причиной досрочньix перевалок. А это уменьшает основное время работы стана и таким образом снижает его производительность, Целью изобретения является повышение производительности стана и износостойкости вал ков.

Поставленная цель достигается тем, что в способе подачи технологической смазки на поверхность прокатных валков по авт, св.

М 1713707, истечение потока охладителя производят на участке расположенном перед брикетом навстречу вращения валка.

Сравнение заявляемого технического решения с прототипом позволило выявить технические решение, содержащее сходный по действию признак, но отличающееся местом его приложения, а именно, истечение потока охладителя в предложенном реше1773523 нии производят на участке, расположенном перед брикетом навстречу вращения валка.

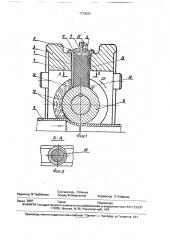

Истечение потока Охладителя на участок, расположеный перед брикетам, навстречу вращения валка позволит искл1очить смывание охладителем с рабочей поверхности валка части слоя смазки расположенного за брикетом, относительно направления вращения валка и таким образом Обеспечить транспортировку в очаг деформации смазочHOé flft8HIO>t без ftÎTOpb Пpé BTOI4 вреM>t эксплуатации валков без перевалок и производительность стана повышается, Способ подачи технологической смазки на поверхность прокатных валков поясняется фиг. 1 и 2, где показаны верт iKBльный M поперечный раэрезь1 устройства для пода 1и смазки.

Устройство, иллк>стриру10щее спосоо, содержит полый цилиндри геский корпус 1, закрепленный при помощи болтов 2 на станине 3 прокатной клети, В верхней части корпуса 1 расположена крышка 4, к которой закреплен штуцер 5 подвода охлаждающей жидкости 6. Во внутренней полости цилиндрического корпуса 1 находится монолитный брикет 7 твердой смазки на основе графита, который плотна вложен в нее и расположен -по центру цилиндрического корпуса 1. Ни>княя часть цилиндрического корпуса 1 и монолитного брикета 7 твердой смазки выполнены по форме ручья прокатных валков 8, деформируемых трубу 9, На части внутренней поьерхности корпуса 1 выполнена прг>дол ь11ая канавка 1 О, fl8p8" крываlощая длину бочки р 60 -IGI п0880хно сти валка и образуюшая с боковой поверхностью бр11кета полс1сть 11, а весь цилиндрический корпус установлен с зазором 12 необходимь1м как для прохода жидкого охладителя 6 так и слоя 13 твердой смазки, При этом торцевая поверхность. 14 нижней части корпуса 1, в месте выполнения канавки 10 имеет поднутрение и образует с продольной ocbl0 брикета 7 OGTpb!A угол. Устройство снабжено манометром 15, который может быть установлен на крышке

4, либо на корпусе 1, Способ подачи технологической смазки на поверхность прокатных валков осуществляется в процессе прокатки следу1ощим образом.

Предварительно перед установкой станины 3 прокатной клети на ней при помощи болтов 2 крепится цилиндрический корпус 1

Т3К, 1тобы канавка 10 выходиftB Hавстречу движения валка 8, Затем во внугренню1о полосгь цилиндрического корпуса 1 плотно вставляется заранеа подготовленный монолитный брикет 7 твердой смазки на основе

Г5 графита, который с внутренней поверхностью корпуса в месте выполнения канавки

10 образует полость 11. После установки брикета 7 твердой смазки цилиндрический корпус 1 закрывается через прокладку при помощи балтов 2 крышкой 4 со штуцером 5, который затем подсоединяется к системе подачи охлаждающей жидкости при установке прокатной клети в стан, В начале процесса прокатки начинают вращаться прокатнь1е валки 8 и осуществляется подача охлаждающей жидкости 6 во внутреннюю полость цилиндрического корпуса 1. В момент поступления жидкого охладителя 6 создается давление во внутренней полости, обеспечивающее подачу и прижим брикета 7 твердой смазки к шероховатой поверхности вращающихся прокатных валков 8, обеспечивая тем самым нанесение слоя 13 технологической смазки путом ее механического истирания. Одновременно через полость 11 происходит истечение охладителя под избыточным давлением на валок 8 перед брикетом 7, навстречу вращения валка. При этом исключается смывание охладителем адгезировавшегося на валке слоя смазки расположенного за брикетом, гарантируется максимальное охлаждение поверхности валка перед нанесением смазки, а также осуществляется удаление с его поверхности различных загрязнений. Благодаря этому слой 13 смазки в полном обьеме при вращении прокатных валков 8 попадает в очаг деформации образованный прокатными валками 8 и трубой 9, обеспечивая тем самым повышение износостойкости валков, снижение количества перевалок и в конечном итоге повышение производительности стана, По окончании процесса прокатки подачу охлаждающей жидкости 6 прекраща1от, а рабочие валки 8 останавливают. При прокатке следующих изделий процесс повторяется, Пример. Предлагаемый способ подачи технологической смазки на поверхность прокатных валков был опробован в условиях прокатки бесшовных труб из стали марки

45, размером наружного диаметра 89 мм на чистовой группе калибровочного стана установки ТПУ 140, ПНТЗ. В чистовую клеть прокатного стана с рабочими валками, на которых был нарезан калибр с размером по ширине равным 89 мм; были установлены цилиндры с внутренним диаметром равным

89+0,035 мм так,что канавка расположенная на внутренней поверхности цилиндров выходила навстречу вращения валка. При этом протяженность канавки расположенной на границе с брикетом перекрывала ра1773523

Способ подачи, смазки

Показатель и е лагаемый

ПО П ОТОТИП

2377/46416

2852/55834

42949

55834

1,2

1,45

20 бочую поверхность валка, а ее глубина составляла 2 мм. В цилиндры были установлены брикеты изготовленные на основе графита так, что с одной стороны, на части внутренней поверхности цилиндров без ка- 5 навки было обесйечено ее плотное прилегание к боковой поверхности брикета, а с другой, на части поверхности цилиндров с канавкой позволило создать зазоры, выходящие навстречу вращения валка в 2 мм, 10

Цилиндры герметично закрывались крышками через прокладки и прокатная клеть устанавливалась в чистовую группу калибровочного стана ТПУ 140. После установки производилось подключение системы под- 15 ачи охлаждающей жидкости и клеть была готова к работе. В момент пуска калибровочного стана начинали вращаться рабочие валки и включалась подача охлаждающей жидкости в качестве которой использовали 20 техническую воду под давлением 2 — 3,5 атм.

Давление воды устанавливали по манометру. Охлаждающая жидкость обеспечивала необходимое усилие прижатия брикета твердой смазки к рабочей поверхности вал- 25 ка. В процессе механического истирания брикета твердой смазки при вращении рабочих валков, смазка попадала в очаг деформации, Одновременно происходило струйное истечение всего охладителя под 30 давлением в 2 — 3,5 атм. на рабочую поверхность каждого из валков, перед брикетом смазки, навстречу их вращения, что позволило исключить смывание охладителем смазки с валков и транспортировать ее в 35 полном объеме очаг деформации, произвести максимальное охлаждение валков перед нанесением смазки, снизив истирание брикетов, а также производить удаление с

Общий объем труб прокатанных за одно и то же время, т/шт.

Количество труб, прокатанных в поле допуска, шт, Износ калибра валков по вершине, после прокатки 46400 м труб, мм

Износ б икетов смазки, г/т их поверхности различных загрязнений, например, окалины, налипшей на нее во время контакта с трубой, предотвратить разрывы смазочной пленки на рабочей поверхности валков.

Все зто позволило повысить износостойкость валков, а также производительность трубопрокатной установки.

Эффективность предлагаемого способа подачи технологической смазки на поверхность прокатных валков оценивали по величине износостойкости, которую определяли путем замера износа калибра прокатных валков"по вершине, а также по величине производительности, которую определяли по количеству прокатанных труб с размером по наружному диаметру в поле допуска.

Параллельно производилась прокатка с использованием способа смазки по прототипу, Результаты сравнительных данных приведены в таблице.

Из таблицы следует, что предлагаемый способ подачи технологической смазки на поверхность прокатных валков по сравнению с прототипом позволяет повысить износостойкость валкое в 1,2 раза и производительность стана в 1,2 — 1,4 раза, а также снизить расход смазки, Формула изобретения

Способ подачи технологической смазки на поверхность прокатных валков по авт. св, М 1713707, отличающийся тем, что, с целью повышения производительности стана и износостойкости валков, истечение потока охладителя производят на участке, расположенном перед брикетом навстречу вращения валка, 1773523

Составитель Л.Инова

Редактор В.Трубченко Техред М.Моргентал Корректор Л.Ливринц

Заказ 3887 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, yn,Ãàãàðèíý, 101