Способ получения ступенчатых валов

Иллюстрации

Показать всеРеферат

Использование: для изготовления валов , осей и других ступенчатых изделий поперечно-клиновой прокаткой. Сущность изобретения: нагретую заготовку 1 укладывают на два приводных опорных ролика с размещенной на каждом из них парой деформирующих колец, перемещают к клиновому инструменту 6 и осуществляют прокатку в три этапа. На I этапе клиновым инструментом формируют кольцевые канавки шириной, меньшей ширины деформирующего кольца на величину h, равную 0,4D h 0,2D, где D - исходный диаметр заготовки . На II этапе осуществляют раздачу кольцевых канавок клиновым инструментом с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину Ь, равную о 1/2D (1 - ), где б - степень обжатия заготовки. На III этапе осуществляют деформирование концевых участков заготовкипутемперемещения деформирующих колец по направлению к торцам заготовки в соответствии с перемещением очагов деформации клинового инструмента за каждый оборот на величину А 2 л RK Д где RK - радиус качения заготовки; /3-угол заострения клинового инструмента. Заготовку дополнительно калибруют деформирующими кольцами в процессе их перемещения в направлении, обратном направлению их перемещения при деформации . Данный способ позволяет повысить качество получаемых изделий за счет исключения смятия и изгиба из концевых участков на завершающей стадии деформирозания, а также увеличить чистоту их поверхности. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 Н 1/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4872779/27 (22) 25.07.90 (46) 07.11,92, Бюл. N 4) (71) Белорусский политехнический институт (72) В.А.Клушин, В.И.Садко и А.О,Рудович (56) Авторское свидетельство СССР й. 1716677. кл. B 21 Н 1/18, 20.09.88, (54) СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ

ВАЛОВ (57) Использование; для изготовления валов, осей и других ступенчатых изделий попереч но-клиновой и рокаткой. Сущность изобретения: нагретую заготовку 1 укладывают на два приводных опорных ролика с размещенной на каждом из них парой деформирующих колец, перемещают к клиновому инструменту 6 и осуществляют прокатку в три этапа. На I этапе клиновым инструментом формируют кольцевые канавки шириной. меньшей ширины деформирующего кольца на величину h, равную 0,4D>

> h > 0,2D, где D — исходный диаметр заготовки. На II этапе осуществляют раздачу кольцевых канавок клиновым инструментом

БЫ 1773539 А1 с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину Ь, равную о = 1/20 (1 — 1/д), где д — степень обжатия заготовки. На I II этапе осуществляют деформирование концевых участков заготовки путем перемещения деформирующих колец по направлению к торцам заготовки в соответствии с перемещением очагов деформации клинового инструмента за каждый оборот на величину А =

=2 л R

P — угол заострения клинового инструмента.

Заготовку дополнительно калибруют деформирующими кольцами в процессе их перемещения в направлении, обратном направлению их перемещения при деформации. Данный способ позволяет повысить качество получаемых изделий за счет исключения смятия и изгиба из концевых участков на завершающей стадии деформирования, а также увеличить чистоту их поверхности. 6 ил.

1773539

Изобретение относится к области обработки металлов давлением и может быть использовано на станах поперечно-клиновой прокатки (ПКП) для изготовления валов, осей и других ступенчатых изделий, Известен способ изготовления ступенчатых валов поперечно-клиновой прокаткой (авт,св. N 978992,,кл. В 21 Н 1/18), включающий подачу нагретой заготовки между двумя плоскими клиновыми инструментами, с возможностью их возвратно-поступательного перемещения друг относительно друга, и формообразование с одновременным раскручиванием заготовки вокруг продольной оси.

Недостатком способа является малая производительность из-за наличия холостого хода инструментов.

Известен способ получения ступенчатых валов {авт.св. М 1716677, кл. 8 21 Н

1/18, 20.09,89), при котором цилиндрическую заготовку нагревают, деформируют ее концевые участки неподвижным клиновым инструментом, осуществляя перемещение заготовки с помощью двух приводных опорных роликов и ее вращение за счет контактного трения между поверхностями клинового инструмента и заготовкой.

Однако при изготовлении ступенчатых валов, содержащих центральную часть большого диаметра, а концевые участки меньшего диаметра, используя известный способ, невозможно обеспечить высокое качество концевых участков прокатываемых изделий. На завершающей стадии формообразования концевых участков заготовки происходит их смятие и изгиб. Раскатываемые участки имеют опору только на определенном участке, прилегающем к центральной части большого диаметра, а концевые участки к конечной стадии их формообразования какое-то время раскатываются без опоры. Изгиб концевых участков устраняется путем поднятия опорных роликов копирами, отклонение же от круглости поперечного сечения концевых участков на торцевых частях при этом способе прокатки достигает величин больше номинального значения.

Целью изобретения является повышение качества изделий за счет повышения их геометрической точности и чистоты поверхности, Поставленная цель достигается тем, что в способе изготовления ступенчатых валов, при котором цилиндрическую заготовку нагревают, деформируют ее концевые участки неподвижным клиновым инструментом, осуществляя перемещение заготовки с по. мощью двух приводных опорных роликов и

55 ее вращение за счет контактного трения между поверхностями клинового инструмента и заготовкой, согласно изобретению, заготовку дополнительно деформируют двумя парами деформирующих колец, попарно размещенных на соответствующих опорных роликах, при этом деформирование осуществляют в три этапа, на первом из которых клиновым инструментом формируют на заготовке кольцевые канавки шириной, меньшей ширины деформирующего кольца на величину h, определяемую из соотношения

0,4D > h > 0,20, где 0 — исходный диаметр заготовки, причем вращение заготовки осуществляют за счет контактного трения заготовки с наружными поверхностями деформирующих колец, на втором этапе осуществляют раздачу кольцевых канавок в направлении параллельном оси заготовки клиновым инструментом с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину Ь, определяемую из соотношения

Ь= — n(1->), 1 1

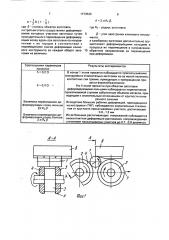

2 где д — степень обжатия заготовки нэ третьем этапе осуществляют деформирование концевых участков заготовки путем принудительного перемещения деформирующих колец вдоль оси заготовки по направлению к ее торцам в соответствии с перемещением очагов деформации клинового инструмента за каждый оборот заготовки на величину А = 2 zt R» P, где Я» — радиус качения заготовки,, — угол заострения клинового инструмента, а калибровку заготовки дополнительно осуществляют деформирующими кольцами в процессе их перемещения в направлении, обратном направлению их перемещения при деформации, На фиг. 1 и 2 приведена схема формообразования заготовки íà I этапе; на фиг. 3— схема прокатки на II этапе; на фиг, 4 и 5— схема прокатки на П!этапе; нэ фиг, 6- схема калибрования прокатного ступенчатого вала, Заготовку 1 нагревают до температуры горячей прокатки и укладывают на два приводных опорных ролика 2, 3, с размещенными на них двумя парами деформирующих колец 4, 5 (фиг. 1), установленных с возможностью перемещения вдоль продольной оси опорных роликов.

Прокатку осуществляют в три этапа. На

1 этапе (фиг. 1) осуществляют перемещение заготовки 1 с помощью двух приводных опорных роликов 2, 3 и деформирующих ко1773539

40

55 лец 4, 5 навстречу неподвижному клиновому инструменту б, например путем размещения опорных роликов на бесконечной приводной цепи 7. При деформировании заготовки 1 клиновым инструментом 6 на ней деформируют кольцевые канавки 8 (фиг. 2) шириной К, меньшей ширины L деформирующих колец 4, 5 на величину h. Согласно экспериментально найденной зависимости

0,4D > h > 0,2D, где 0 — исходный диаметр заготовки 1, В процессе прокатки на первом этапе вращение заготовки 1 осуществляют за счет сил трения, возникающих на контакте M заготовки 1 с инструментом 6 и на контакте Н заготовки с деформирующими кольцами 4, 5.

На II этапе (фиг, 3) прокатки осуществляют раздачу кольцевых канавок в направлении параллельном оси заготовки клиновым инструментом с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину Ь определяемую из соотношения

b 0(1 )

1 1 где д — степень обжатия заготовки, определяемая как отношение исходного диаметра заготовки 0 к прокатному d.

На третьем этапе (фиг. 4, 5) завершают формообразование ступеней изготавливаемого вала путем воздействия на заготовку 1 в трех локальных очагах В, С, Е деформации, образуемых инструментом б ПКП и деформирующими кольцами 4, 5 опорных роликов

2, 3, которые в процессе формообразования перемещают вдоль оси заготовки по направлению к ее торцам в соответствии с перемещением очагов деформации клинового инструмента б ПКП за каждый оборот заготовки на величину А = 2 л RK Р, где P— угол заострения инструмента; Кк .— радиус . качения заготовки.

На завершающей стадии получения ступенчатого вала, осуществляют его калибровку, раскручивая заготовку 1 силами трения на контакте P изделия с калибрующими поверхностями инструмента б ПКП и наружными поверхностями деформирующих колец 4, 5 опорных роликов 2, 3 в процессе их перемещения в направлении, обратном направлению их перемещения при деформации.

Пример. На Криничанском ремонтномеханическом заводе из заготовки диаметром 21 мм, длиной 48 мм, сталь 45 прокатываются оси транспортера ТСП 6002.

Центральная часть оси имеет диаметр

21 мм .длиной 48 мм и концевые участки диаметром 17,4 мм, длиной 15 мм. Температура прокатки 950 С.

Прокатка по известной технологии обеспечивала точность диаметральных размеров концевых участков в пределах 0,2 мм с шероховатостью поверхности Ra = 12,5 мкм, Прокатка по предлагаемому способу позволила повысить качество иэделий эа счет повышения геометрической точности диаметральных размеров в пределах 0,12 мм и увеличения чистоты поверхности за счет снижения шероховатости до R, =6,3...5.8 мкм.

Данные проведенных экспериментов сведены в таблицу, где приведена зависимость ширины кольцевых канавок от диаметра заготовки и зависимость величины перемещения очага деформации заготовки от угла заострения инструмента ПКП и радиуса качения заготовки.

Прокатка опытных партий осей транспортера по предлагаемому способу в пределах экспериментально найденных зависимостей параметров процесса показала высокую стабильность процесса. Отклонение от круглости прокатанных ступеней осей находилась в пределах 0,02...0,05 мм, Формула изобретения

Способ получения ступенчатых валов, при котором цилиндрическую заготовку нагревают, деформируют ее концевые участки неподвижным клиновым инструментом, осуществляя перемещение заготовки с помощью двух приводных опорных роликов и ее вращение за счет контактного трения между поверхностями клинового инструмента и заготовки, о тл и ч а ю щи и с я тем, что, с целью повышения качества изделия за счет повышения их геометрической точности и чистоты поверхности, заготовку дополнительно деформируют двумя парами деформирующих колец, попарно размещенных на соответствующих опорных роликах, при этом деформирование осуществляют в три этапа, на первом из которых клиновым инструментом формируют на заготовке кольцевые канавки шириной, меньшей ширины деформирующего кольца на величину

h, определяемую соотношением 0,4D > h >

>0,2D, где 0 — исходный диаметр заготовки, причем вращение заготовки осуществляют за счет контактного трения заготовки с наружными поверхностями деформирующих колец, на втором этапе осуществляют раэдачу кольцевых канавок в направлении, параллельном оси заготовки, клиновым инструментом с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину b, определяемую иэ соотношения

1773539

А=2_#_ 4ф где 4 — радиус заготовки;

Результаты экспериментов

Соотношения параметров

В конце 1 этапа прокатки наблюдается проскальзывание инструмента относительно заготовки из-за малой величины контактных сил трения, приводящих к прекращению процесса формообразования

На П этапе прокатки при обжатии заготовки деформирующими кольцами наблюдается переполнение прокатываемой ступени избыточным объемом металла, приводящим к значительным отклонениям от круглости поперечного сечения

Вследствие больших рабочих деформаций, приходящихся на инструмент ПКП, наблюдаются значительные отклонения от круглости прокатываемых участков, достигающие

0,8.„1,2 мм

Иэ-эа больших растягивающих напряжений наблюдаются внеконтактная деформация растяжения, сопровождаемая тонением и окатываемых частков до 0,7...0,8 диамет а.

h < 0,2 0 ())0,4D

Величина перемещения деформирующих колец меньше

2ю Яка

Величина перемещения деформирующих колец больше

2 RP

Ь- — О(1->), 1 1 где д — степень обжатия заготовки, на третьем этапе осуществляют деформирование концевых участков заготовки путем принудительного перемещения деформирующих колец вдоль оси заготовки по направлению к ее торцам в соответствии с перемещением очагов деформации клинового инструмента за каждый оборот заготовки на величину

5 P — угол заострения клинового инструмента, а калибровку заготовки дополнительно осуществляют деформирующими кольцэми в процессе их перемещения в направлении, 10 обратном направлению их перемещения при деформации.

1773539

Рс(а 4

Составитель В, Клушин

Техред M. Ìîðãåíòàë Корректор Е. Папп

Редактор

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 3888 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5