Способ определения оптимальной скорости резания

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов резанием, а именно к способам определения наивыгоднейших режимов резания. В способе определения оптимальной скорости резания при механической обработке, включающем изменение параметров процесса резания, измеряют деформации от технологических остаточных напряжений в нескольких сечениях (не менее трех) цилиндрической детали типа оболочек , в каждом сечении менее чем в шести точках, обработанных при различных скоростях резания, определяют среднюю деформации Дер от изгиба оси, Агср от изгиба срединной поверхности и Дзср от локальной деформации точки оболочки, строят график зависимости средней деформации Дер, Даср, Азср от скорости резания и за оптимальную принимают скорость резания, соответствующую общему среднему минимуму. 3 ил. Ё

СОЮЗ СОВЕТСКИХ сОциАлИстических

РЕСПУБЛИК (5!)5 В 23 8 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717013/08 (22) 11.07.89 (46) 07.11.92. Бюл. М 41 (71) Научно-исследовательский институт конструкционных материалов и технологических процессов при МГТУим.Н.З.Баумана (72) А. Нуржанов (56) Авторское свидетельство СССР

М 1058713, кл. В 23 В 1/00, 1983. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ (57) Изобретение относится к обработке металлов резанием, а именно к способам определения наивыгоднейших режимов резания. В способе определения оптимальной скорости резания при механической

Изобретение относится к обработке металлов резанием, а именно и способам определения наивыгоднейших режимов резания.

Известен способ определения оптимальной скорости резания, базирующийся на проведении стойкостных испытаний.

Наиболее близким по технической сущности и достигаемому результату к предла-: гаемому является способ определения оптимальной скорости резания, заключающийся в том, что строят график зависимости остаточных деформаций от скорости резания.

Недостатком этого способа является низкая точность и эффективность определения оптимальной скорости резания при обработке крупногабаритных протяженных Ж 1773561 А1 обработке, включающем изменение параметров процесса резания, измеряют деформации от технологических остаточных напряжений в нескольких сечениях (не менее трех) цилиндрической детали типа оболочек, в каждом сечении менее чем в шести точках, обработанных при различных скоростях резания, определяют среднюю деформации АР от изгиба оси, hz

Цель достигается тем, что согласно спо- а собу определения оптимальной скорости резания, по которому осуществляют обработку за несколько проходов на различюеааВ ных скоростях резания и строят график зависимости, в качестве параметра процесса резания выбирают деформацию от технологических остаточных деформации напряжений, при этом деформацию измеряют после обработки при неизменных условиях резания по крайней мере в трех сечениях, не менее чем в шести точках в каждом сечении детали, определяют сред.1773561 нюю деформацию, а за оптимальную выбирают скорость, соответствующую минимуму средней деформации.

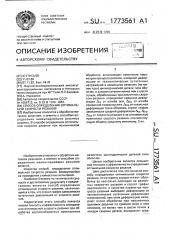

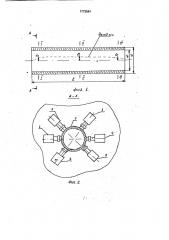

На фиг. 1 представлена схема измерения тонкостенной цилиндрической оболочки; на фиг. 2 — схема приспособления для измерения деформации детали (индикаторы показаны только в одном сечении); на фиг. 3 — график зависимости Жабр, йср, %cp от скорости резания.

Заготовки деталей тонкостенных цилиндрических оболочек закрепляют íà ortравке и производят обработку в заданный размер, причем режимы резания неизменны для некоторого количества образцов, которые выбираются в зависимости от требуемой точности.

После обработки каждый образец 7 устанавливают в приспособление, изображенное на фиг. 2. Индикаторы в начальный момент устанавливают в нулевое положение.

По истечении определенного времени снимают показания каждого индикатора и определяют среднее значение минимум до трех образцов по формуле асср =

+

: (2) ; (3) Для определения b>

3-5 и т.д. не менее чем в трех сечениях (фиг.

1) у одного образца, что определяет остаточные деформации от изгиба оси детали, так как из-за изгибных деформаций от сил резания глубина резания меняется на величину деформации (t Y<) — глубина резания в сечении Н,(т+. Yp) — глубина резания в сечении Н-П и (t йУз) — сечении ПНИ (фиг, 1), где

Y1, Yg и Уз — величины деформации изгиба в сечении детали при обработке. Изменение глубины резания t вследствие изгибных деформаций детали при обработке влечет изменение силы резания в сечениях, следовательно изменяется остаточная деформация при одной и той же скорости резания.

Показания всех шести индикаторов в каждом сечении показывает изгиб срединной поверхности оболочки — hg р.

Показания каждого индикатора в отдельности дает локальную деформацию измеряемой точки heep.

Поданным эксперимента строят график зависимости среднего значения деформа40

5

30 ции Йср, Acp, Acp от скорости резания V и эа оптимальную выбирают скорость резания, которой соответствует общий минимум трех видов средней деформации, Испытания проводятся не менее чем на трех образцах в области априорно определяемых (по нормативным данным) рациональных скоростях резания.

Учет разных видов деформации повышает точность определения оптимальной скорости резания, позволяет применить данный метод для крупногабаритных нежестких цилиндрических оболочек.

Пример. Берут нежесткую цилиндрическую заготовку с длиной I = 1800 мм и

d = 200 мм из стали 12Х18Н97 и твердосплавный резец ВК8.

7вердосплавным резцом осуществляется резание(S 0,2 мм/об, глубина резания t = 0 5 мм в диапазоне скоростей V =

-40-90 м-мин.

Изгиб оси детали составляет для первого сечения 0 5 мм, для второго сечения

1,5 мм и для третьего сечения 1 мм, соответственно t - 0,5+0,5 (Н), t = 0,5+1,5 (! Н!) и

t = 0,5+1,0 (ИНlI).

Следовательно, остаточная деформация в каждом сечении будет разная. После обработки образец 7 устанавливают в приспособлении (фиг. 2), Индикаторы 1-6 устанавливают в нулевое положение. После истечения трех суток и более снимают показания индикаторов иэ трех сечений(всего 18 индикаторов) и определяют 61 ср 62ср азер, По результатам испытаний строится график зависимости Л1ср, Ляср и Л3ср QT Ч (фиг, 3), по которому видно, что оптимальная скорость резания, соответствующая минимуму hap, равна 70 м/мин.

Формула изобретения

Способ определения оптимальной скорости резания, по которому осуществляют обработку за несколько проходов на различных скоростях резания и строят график зависимости скорости резания от одного из. параметров процесса резания, о т л и ч а юшийся тем, что, с целью повышения точности, в качестве параметра процесса резания выбирают деформацию от технологических остаточных напряжений, при этом деформацию измеряют после обработки при неизменных условиях резания по крайней мере в трех сечениях, не менее, чем в шести точках в каждом сечении детали, определяют среднюю деформацию, а за оптимальную выбирают скорость, соответствующую минимуму средней деформации.

1773561

1773561

4,и,у1

18

1 Г

0 Vyвг. 10 80 50

4 4/2. 3

Составитель А. Нуржанов

Редактор С. Кулакова Техред M.Ìîðãåíòàë Корректор Л. Лукач

Заказ 3389 Тираж Подписное

ВНИИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101