Способ определения жесткости станков

Иллюстрации

Показать всеРеферат

Использование: в машиностроении. Сущность изобретения: ступенчатые образцы 1 и 3 устанавливают на цилиндрическую оправку 2 в различных осевых сечениях, закрепляют гайкой 4, после чего осуществляют проточку образцов, измеряют максимальные и минимальные отклонения поверхности от заданной формы м рассчитывают жесткость.3 ил,

СОЮЗ СОВЕ1СКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 В 1/00

ГОСУДА Р СТВ Е ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4847740/08 (22) 29.05.90 (46) 07,11.92. Бюл. ¹ 41 (71) Тульский политехнический институт (72) Л. А. Васин, С. А, Васин и Е, Н. Сержантовд (56) Якимов А. В, и др. Оценка производительности методов определения жесткости металлорежущих станков. — Известия

ВУЗов, Машиностроение, 1962, № 2, с. 189-194.

„.,!Ж„, 1773563 А1 (54) СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ

СТАНКОВ (57) Использование: в машиностроении.

Сущность изобретения: ступенчатые образцы 1 и 3 устанавливают на цилиндрическую оправку 2 в различных осевых сечениях, закрепляют гайкой 4, после чего осуществляют проточку образцов, измеряют максимальные и минимальные отклонения поверхности от заданной формы и рассчитывают жесткость. 3 ил.

1773563

Изобретение относится к машиностроению и может быть использовано при определении жесткости металлорежущих станков, преимущественно, токарной группы в производственных условиях.

Известен способ определения жесткости станков, при котором на оправку с различной жесткостью в двух взаимно перпендикулярных направлениях устанавливают образец, обтачивают образец, нагружая станок силой резания, измеряют максимальное и минимальное отклонения обработанной поверхности от заданной формы в укаэанных двух взаимно перпендикулярных диаметральных направлениях для определения жесткости, Наиболее близким решением, выбранным за прототип, является способ определения жесткости станков, заключающийся в том, что закрепленные на двух оправках разной жесткости заготовки последовательно обрабатывают инструментом и замеряют максимальные и минимальные величины перепада в радиусах на ступенчатом образце. обработанном на оправках, имеющих жесткость jonp.макс и jonp.мин, и вычисляют жесткость по формуле

jcm где Л а, Л b — величины перепада в радиусах на ступенчатом образце, обработанном на оправках, имеющих жесткость

)опр.макс И jonp.ìèí.

Недостатком известного способа является трудность обеспечения идентичности условий обработки на двух оправках различной жесткости, а следовательно, низкая точность определения жесткости станка.

Цель изобретения — упрощение процесса определения жесткости.

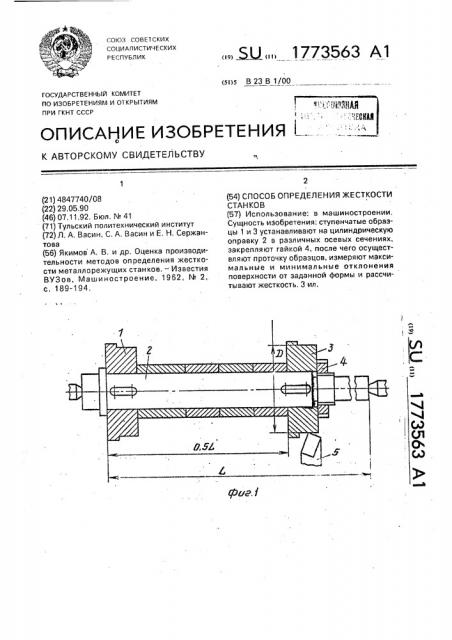

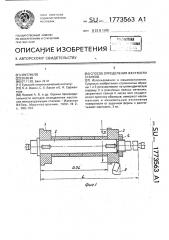

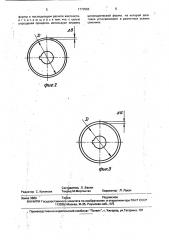

На фиг. 1 приведена схема реализации способа; на фиг. 2 — величина перепада в радиусах на левом ступенчатом образце. ближайшем к передней бабке, после обработки;- на фиг. 3 — величина перепада в радиусах на правом ступенчатом образце, ближайшем к задней бабке, после обработки.

На схеме показано левый образец 1, цилиндрическая оправка 2, правый образец

3, гайка 4, резец 5.

Способ осуществляют следующим образом.

Предварительно на каждом из образцов

1 и 3 протачивают по два цилиндрических участка, один из которых имеет меньший диаметр D (фиг. 1). Ступенчатые образцы 1

20 прогибается на величину h,а, а в месте установки образца 1 жесткость оправки 2 равна

Jonp,ìàêc и прогибается она на величину

b, Ь. После измерения величины перепада в радиусах на ступенчатых образцах Л а и Л Ь

5 (фиг. 2 и 3) проводится расчет жесткости станка по формуле.

Пример. На цилиндрическую оправку Я 50 мм и длиной 300 мм на разном расстоянии от ее базового торца устанав30

40 0,7 10 кгс/мм.

55

15 и 3 помещают на цилиндрическую оправку

2 в различных осевых сечениях и фиксируют на ней с помощью гайки 4. Оправка 2 со ступенчатыми заготовками закрепленными на ней, устанавливается на токарный станок, например, в центрах.

К цилиндрическому участку ступенчатой заготовки 3 меньшего диаметра подводится до касания резец 5. После этого производится последовательная проточка ступенчатых образцов 3 и 1. После проточки ступенчатых заготовок обработанные поверхности имеют перепад в радиусах (фиг. 2 и 3). Так как заготовки расположены на оправке в различных осевых сечениях (фиг. 1), то при точении она имеют разный прогиб под действием сил резания. В месте расположения заготовки жесткость оправки 2 равна

Jonp.мин и под действием сил резания она ливались два ступенчатых образца с перепадом диаметров, равным 1,5 мм, и закреплялись. Оправка с образцами устанавливалась в центрах станка. Затем образцы последовательно протачивались, измерялись максимальный перепад в радиусах (b а = 0 05 мм) на одном и минимальный (Ь Ь = 0,02 мм) на другом ступенчатом образце. После этого определяли статическую жесткость станка, считая

Jpnp.макс= 5,2 10 кгс/MM, jpnp.мин = 1," х х10 кгс/м а,о5 о,о

)c

0,05 5,2 10 -1,1 }0 0,2

Использование предлагаемого способа позволяет повысить точность определения жесткости упругой системы станков и значительно уменьшить трудоемкость определения жесткости, Формула изобретения

Способ определения жесткости станков, заключающийся в обработке установленных на оправке заготовок, измерении максимальных и минимальных отклонений обрабатываемой поверхности от заданной

1773563 фиаЗ

Составитель Л..Васин

Редактор С. Кулакова Техред M.Ìîðãåíòàë Корректор Л. Лукач

Заказ 3889 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035(Москва, Ж-35, Раушская наб„4/5.: Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 формы и последующем расчете жесткости, отличающийся тем, что. с целью упрощения процесса. используют оправку цилиндрической формы, на которой заготовки устанавливают в различных осевых сечениях.