Способ наплавки

Иллюстрации

Показать всеРеферат

Использование: изготовление биметаллических заготовок, например биметаллическихблоковцилиндров аксиально-поршневых гидромашин. Сущность изобретения: способ предусматривает размещение в стальном корпусе блока заготовок из бронзы и формирующих стержней из графита, к которым прикладывается усилие, а затем производится нагрев, изотермическая выдержка, охлаждение, после чего удаление формирующих стержней совмещается с окончательной механической обработкой биметаллической заготовки (детали ). Способ позволяет расширить технологические возможности создания заготовок из биметалла сталь (40ХН2МА) - бронза (БР.ОФ6,5-0,4), повысить КИМ и снизить трудоемкость обработки за счет уменьшения технологических припусков, а также за счет совмещения температурновременных режимов наплавки и закалки в едином термическом цикле. 6 ил. СЛ С

со аз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51}5 В 23 К 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4857520/08 (22) 06,08.90 (46) 07.11.92. Бюл. ¹ 41 (71) Харьковский комплекс Всесоюзного научно-исследовательского технологического института (72) M, P.Ëåïèñêo, С.П. Пономаренко, А.Л.Веретник и А,Ш,Шнейдерман (56) Авторское свидетельство СССР

¹ 1454600, кл. В 23 К 9/04, 1987. (54) СПОСОБ НАПЛАБКИ (57) Использование: изготовление биметаллических заготовок, например биметаллических блоков цилиндров аксиально-поршневых гидромашин. Сущность изобретения: способ предусматриваИзобретение относится к паяльному производству и может быть использовано при изготовлении биметаллических заготовок деталей, например биметаллических блоков цилиндров аксиально-поршневых гидрома шин.

Цель изобретения — повышение коэффициента использования металла и снижение трудоемкости.

Указанная цель достигается тем, что в известном способе, при котором втугоплавкой заготовке выполняют отверстия, в которых размещают формирующие стержни, собранный узел нагревают, расплавляя наплавляемый металл, а затем охлаждают, после чего удаление формирующих стержней совмещают с окончательной механической

„„SU „„1773621 А1 ет размещение в стальном корпусе блока заготовок из бронзы и формирующих стержней из графита, к которым прикладывается усилие, а затем производится нагрев, иэотермическая выдержка, охлаждение, после чего удаление формирующих стержней совмещается с .окончательной механической обработкой биметаллической заготовки (детали). Способ позволяет расширить технологические возможности создания заготовок из биметалла сталь (40ХН2МА)— бронза (БР.ОФ6,5 — 0,4), повысить КИМ и снизить трудоемкость обработки за счет уменьшения технологических припусков, а также за счет совмещения температурновременных режимов наплавки и закалки в едином термическом цикле. 6 ил. обработкой биметаллической заготовки, отверстия выполняют глухими, перед наплавкой тугоплавкую заготовку и наплавляющий металл обрабатывают во флюсе, наплавляемый металл располагают между наплавляемой поверхностью и формирующим стержнем с образованием капиллярного зазора„к стержням прикладывают усилие, препятствующее их всплыванию в расплавленном металле, но меньшее усилия их разрушения от жидкометаллической хруп кости, нагрев под наплавку проводят в едином термическом цикле с закалкой тугоплавкой заготовки. Формирующие стержни выполняют из графитовых материалов.

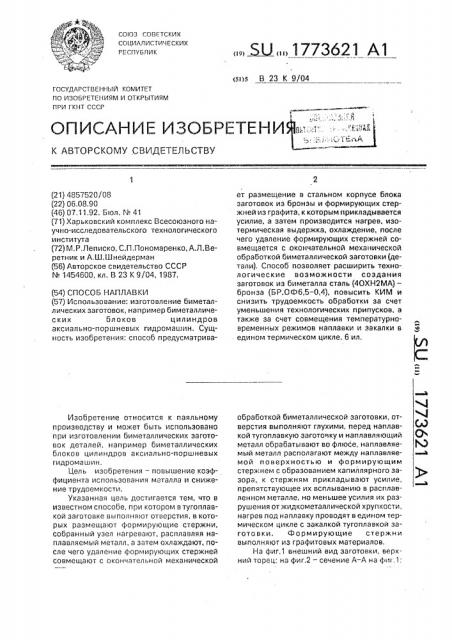

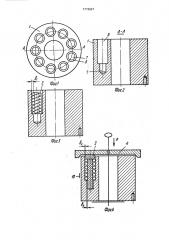

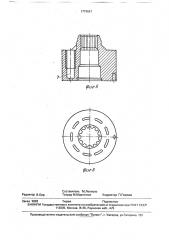

На фиг.1 внешний вид заготовки, верхний торец; на фиг.2 — сечение А — А на фиг.1;

1773621 на фиг.3 — размещение наплавляемого металла заготовки в одном иэ аксиальных отверстий; на фиг,4 — внешний вид собранного узла под наплавку; на фиг.5— внешний вид блока цилиндров после окон- 5 чательной механической обработки; на фиг.6 — нижний торец корпуса блока цилиндров после окончательной обработки, Пример, Детали представлены на фиг.1 — 4; фиг.1 и 2 — тугоплавкая заготовка 1 10 из стали 40ХН2МА ГОСТ 4543-71, фиг.3— втулка 2 из бронзы Бр.ОФ6,5-0,4ТУ48-12- .

33-86, фиг.4 — формирующий стержень 3 из графита, крышка 4 из жаростойкой и жаропрочной стали, оснастка 5 из жаростойкой и жаропрочной стали. 15

Заготовка выполнена в виде цилиндра, наружный диаметр которого составляет 134 мм, внутренний 40 мм, высота 117 мм, Кроме того, заготовка имеет девять глухих аксиальных отверстий 6 и 7 диаметром, 24Я мм, глубиной 74 мм, диаметром 16 мм,глубиною 20

10 мм соответственно.

Втулка 2 выполнена из проволоки с наружным диаметром 24,7 мм, внутренним диаметром 15,7 мм, высотой 72 мм.

Заготовка, втулка 2 перед сборкой под- 25 вергаются флюсованию путем кипячения в водном растворе буры.

Подготовка узла под наплавку включает следующие технологические операции: в объеме аксиальных отверстий последова- 30 тельно размещают втулки 2 и стержни 3.

Размещение в отверстиях втулок и стержней осуществляется по скользящей посадке с капиллярными сборочными зазорами

6>,4, дз, Верхняя часть головок формиру- 35 ющих стержней выступает за торец заготовки на 3-4 мм. На эти выступы устанавливается крышка, которая препятствует возможности стержням всплывать в расплаве бронзы. Для транспортировки со- 40 бранного узла используется оснастка.

Подготовленный под наплавку узел устанавливали в контейнер, на заготовке тугоплавкой крепили термопару. Контейнер закрывали крышкой с песочным затвором, 45 термопару подключали к контрольно-измерительному прибору, а контейнер- к баллону с аргоном. После этого контейнер помещали в печь типа СНО, нагретую до

1100 -10 С, заготовку нагревали до

950-970 С, затем выдерживали при этой температуре в течение 15 мин, После этого контейнер извлекали иэ печи и заготовку охлаждали до 870 10" С. При этом нагрев, выдержку и охлаждение производили в среде проточного аргона — расход 6-8 л/мин.

При 870"-10 С прекращали подачу аргона, вскрывали крышку контейнера, отсоединяли термопару, а заготовку помещали в другую печь типа СНО, нагретую до 870 10 С (без контейнера, среда-воздух), где заготовку выдерживали при этой температуре в течение 50 мин, после этого заготовку закаливали {масло, температура 40-45 С), после чего производили отпуск при

520+10 Ñ в течение 2 ч, затем заготовку охлаждали на воздухе.

Формула изобретения

1. Способ наплавки, при котором в тугоплавкой заготовке выполняют отверстия, в которых размещают формирующие стержни, собранный узел нагревают, расплавляя наплавляемый металл, а затем охлаждают, после чего удаление формирующих стержней совмещают с окончательной механиче- . ской обработкой биметаллической заготовки, отличающийся тем, что, с целью повышения коэффициента использования металла и снижения трудоемкости, отверстия выполняют глухими, перед наплавкой тугоплавкую заготовку и наплавляемый металл обрабатывают во флюсе, наплавляемый металл располагают между наплавляемой поверхностью и формирующим стержнем с образованием капиллярного зазора, к стержням прикладывают усилие, препятствующее их всплыванию в расплавленном наплавляемом металле, но меньшее усилия их разрушения от жидкометаллической хрупкости, нагрев под наплавку проводят в едином термическом цикле с закалкой тугоплавкой заготовки.

2. Способ по и 1, отличающийся тем. что формирующие стержни выполняют из графитовых материалов.

1773621

1773621

Составитель М.Леписко

Техред M.Mîðãåíòàë Корректор П.Гереши

Редактор В.Бер

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 3892 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5