Токоподводящий элемент

Иллюстрации

Показать всеРеферат

Использование: в сварочной технике для ручной и автоматической сварки. Сущность изобретения; элемент содержит корпус с осевым каналом 2 для электрода. Корпус выполнен пятислойным с чередующимися слоями с высокими электропроводностью и износостойкостью. Корпус содержит три слоя 4 с высокой электропроводностью и два слоя 5 с высокой износостойкостью. Слои расположены параллельно осевому каналу. Слой с высокой электропроводностью расположен посередине , причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно С «(0,1-0,3)do, a (do/ V5)-C, где С - толщина износостойкого слоя, мм; do - диаметр осевого канала, мм; а - толщина среднего слоя с высокой электропроводностью , мм. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (S1)5 В 23 К 9/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823576/08 (22) 07.05.90 (46) 07.11.92. Бюл. 1Ф 41

P1) Волгоградский политехнический инстиTjT (72) В.С.Седых, В.Я.Смелянский, В.А.Хрипунов и.В.А.Улитин (56) Авторское свидетельство СССР

tk 1459847, кл. В 23 К 9/12, 1988. (54) ТОКОПОДВОДЯЩИЙ ЭЛЕМЕНТ (57) Использование: в сварочной технике для ручной и автоматической сварки. Сущность изобретения; элемент содержит корпус с осевым каналом 2 для электрода.

Корпус выполнен пятислойным с чередующимися слоями с высокими электропровод5U 1773626 А1 ностью и износостойкостью. Корпус.содержит три слоя 4 с высокой электропроводностью и два слоя 5 с высокой износостойкостью. Слои расположены параллельно осевому каналу. Слой с высокой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно С (0,1 — 0.3)бо, а = (бо/ /2 -С. где С вЂ” толщина износостойкого слоя, мм; do — диаметр осевого канала, мм; а — толщина среднего слоя с высокой электропроводностью, мм. 2 ил.

1773626

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки.

Наиболее близким техническим решением является конструкция токоподводящего элемента, выбранная в качестве прототипа, выполненного из слоистого композиционного материала, полученного сваркой взрывом. В корпусе перпендикулярно осевому каналу располагаются чередующиеся слои, выполненные из материала с высокой электропроводностью и износостойкостью, при этом подвод тока осуществляется как через электропроводные, так и через износостойкие слои, образующие неразъемное соединение.

Недостатком указанной конструкции является ухудшение надежности токоподвода к плавящемуся электроду вследствие наличия большого количества переходных сопротивлений между слоями. Ухудшается также токоподвод к самому токоподводящему элементу из-за наличия в верхней части, через которую производится токоподвод, стальных слоев, кроме того, из-за малой толщины стальных слоев ухудшается износостойкость элементов.

Целью изобретения является повышение износостойкости и надежности токоподвода.

Поставленная цель достигается тем, что токоподводящий элемент выполнен пятислойным с двумя слоями с высокой износостойкостью, слои расположены параллельно осевому каналу, а слой с высокой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно

С = (0,1...0,3)do, do а = 2-с, где с — толщина износостойкого слоя, мм;

d — диаметр осевого канала, мм; а — толщина среднего слоя с высокой электропроводностью, мм.

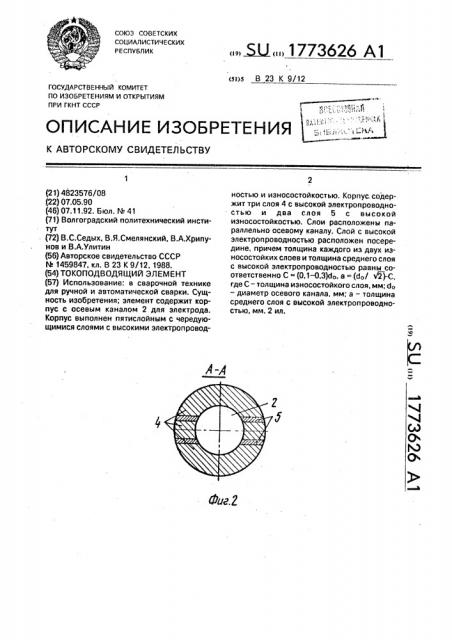

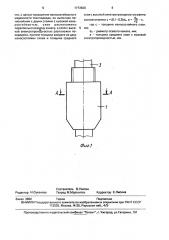

На фиг.1 изображен токоподводящий элемент; на фиг.2 — разрез А-А на фиг.1.

Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электрода3. Корпус 1 выполнен пятислойным, в нем параллельно осевому каналу расположены слои 4, выполненные из материала с высокой электропроводностью, и слои 5 из материала с высокой износостойкостью, например меди и стали.

Толщина износостойкого материала находится в пределах (0.1-0,3)4о, толщина сред25 мм;

35

50

20 него слоя с высокой электропроводностью определяется по формуле оо а = г2- с.

Формула получена при преобразовании формулы. определяющей длину стороны квадрата, вписанного в окружность.

Элемент работает следующим образом.

Плавящийся электрод 3 проходит по осевому каналу 2, фиксируется слоями 5, предотвращая износ электропроводящих слоев, при этом подвод тока осуществляется в основном по медным слоям.

Конструктивные размеры токоподводящего элемента определяются по следующим зависимостям: а — -, — -с оо (1)

01а, с «03d, (2), lee "- - d.-4с (3) где !доп — допускаемая плотность тока в контактной паре, А jMM;

1св — сварочный ток в цепи, А;

l — длина токоподводящего элемента, с - толщина износостойкого слоя, мм;

cl0 — диаметр осевого канала, мм; а — толщина среднего слоя с высокой электроп роводностью, мм.

Пример. Для сварки плавящимся электродом бэ = 2 мм на сварочном токе 1с

= 200 А. Выбирают пятислойный композиционный материал медь-сталь для токоподводящего элемента. Допустимая плотность тока в контакте )до22 = 2 А/мм . Диаметр г осевого канала do = 2,2 мм. Выбирают толщину износостойкого слоя с = 0,2 do = 0,44 мм, определяют толщину среднего медного слоя а = -/- 0,44= 1,11 мм, 2.2 2

По формуле (3) определяют длину токоподводя щего элемента

2 Г2,2 Z -4 0.44)

l-20 мм.

В случае расчета по граничным условиям (2) получают для с = 0,22 мм, а = 1,33 мм, l = 17 мм, а для с = 0,66 мм, а = 0,89 мм, l =

24 мм, Формула изобретения

Токоподводящий элемент для сварки плавящимся электродом, выполненный с осевым каналом для электрода и с чередующимися параллельными слоями из материалов с высокими электропроводностью и износостойкостью, отличающийся тем.

1773626

Составитель В,Улитин

Техред M.Ìîðãåíòàë

Корректор СЯисина

Редактор Н,Суханова

Заказ 3892 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 что, с целью повышения износостойкости и надежности токоподвода, он выполнен пятислойным с двумя слоями с высокой износостойкостью, слои расположены параллельно осевому каналу, а слой с высоIJ кой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно с - (0,1-0,3)do, а = 2- - с, с о где с — толщина износостойкого слоя, 5 мм; с4- диаметр осевого канала, мм; а — толщина среднего слоя с высокой электропроводностью, мм.