Способ установки втулки в охватывающую деталь

Иллюстрации

Показать всеРеферат

Сущность изобретения: на внутренней поверхности охватывающей детали с торцевых сгорон выполняют фаски, устанавливают втулку в охватысающую деталь, с нижнего торцевого конца вводят .конический пуансон, в образованную полость вводят рабочую жидкость, после чего с верхнего торцевого конца вводят второй нический пуансон, к пуансонам прикладывают осевое усилие, создавая давление рабочей жидкости в полости втулки. Радиальное деформирование осуществляют до устранения технологического зазора между деталями, после чего деформируют концевые участки втулки с образованием буртов с помощью пуансонов и осаживают путем приложения осевого усилил к Буртам втулки и к поверхностям фасок на охватывающей детали.4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В?3 P 11/02

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР я, ) : 6 : ):.";" Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ :"

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4913619/27 (22) 03.01,91 (46) 07.11,92. Бюл, К 41 (71) Киевский механический завод им. О.К, Антонова (72) Ф,M. Любарец (56) Авторское свидетельство СССР

М 1355428, кл. В 23 В 11/02, 1984. (54) СПОСОБ УСТАНОВКИ ВТУЛКИ В OXBATblBAIOLLlYI0 ДЕТАЛЬ (57) Сущность изобретения: на внутренней поверхности охватывающей детали с торцевых стОрон выполняют фаски, устанавливают втулку в охватывающую деталь, с

Изобретение касается неподвижных соединений и предназначено для обеспечения качественной установки тонкостенной втулки в отверстие детали.

Известен способ установки втулки в отверстие детали по прессовой посадке, который включает образование отверстия в детали и введение втулки в него с одновременным деформированием стенок и отверстия (Иванов M.Н, Детали машин, Высшая школа, 1976, с, 104, рис. 7.3.).

Недостатком этого способа является то, что он не позволяет установить в отверстие детали тонкостенную втулку, так как она под действием усилия запрессовки теряет местную устойчивость с-енок (другими словами, превращается в "гармошку"). Кроме этого, усилие запрессовки уменьшается по высоте детали, так как в процессе запрессовки происходит неравномерное смятие и частичное срезание неровностей контактных поверхностей втулки и отверстия детали, а силы (!9) Б Ы ((() l / / (> Q Q 1 А 1 нижнего торцевого конца вводят .конический пуансон, в образованную полость вводят рабочую жидкость, после чего с верхнего торцевого конца вводят второй кнический пуансон, к пуансонам прикладывают осевое усилие, создавая давление рабочей жидкости в полости втулки. Радиальное деформирование осуществляют до устранения технологического зазора между деталями, после чего деформируIGT концевые участки втулки с o5p330B3HI буртов с помощью пуансонов il осаживают путем прило>кения осевого усилия к буртам втулки и к поверхностям фасок на охватывающей детали. 4 ил, запрессовкй ослабевают са временем, что приводит к проворачивани,о 81улки, Известен также способ установки втулки в отверстие детали. вклю сеющий вьедение втулки в отверстие охв;1 гывающей ,) детали с технологическим зазором ll совме- стное их радиальное деформнрование до д устранения технологического зазора между деталями (авт,св. К 1355428, кл В 23 Р 11/02, 1984; прототип).

Недостатками этого способа являн>тся:

1) низкое качество установки втулки, так как в зоне торцов отверстия детали происходит подъем материала детали;

2) низкая усталостная прочность дс тали с отверстием, гак как в зоне п(одьем 3 материала появляются микро гр щ;:;.I, кот(1рые снижают усталостную прочность;

3) вращение втулки в отверстии дегали при развал цовке;

4) выпадение втулки после ослабевания процесса раздачи;

1773661

5) раэномерная деформация втулки по высоте детали, Целью изобретения является повышение качества при установке тонкостенной втулки.

Указанная цель достигается тем. что перед установкой втулки на внутренней поверхности охватывающей детали с торцевых сторон выполняют фаски, а после установки втулки с нижнего торцевого конца вводят конический пуансон. в образованную полость вводят рабочую жидкость, после чего вводят с верхнего торцевого конца второй конический пуансон, радиальное деформирование осуществляют путем приложения осевого усилия к упомянутым и создания давления рабочей жидкости в полости втулки, а после устранения технологического зазора между деталями осуществляют деформирование концевых участков втулки с образованием буртов с помощью упомянутых пуансонов с последующей осадкой путем приложения осевого усилия к образованным буртам на втулке и к поверхностям фасок на охватывающей детали.

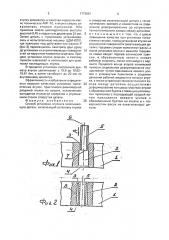

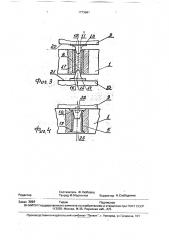

На фиг,1 изображена деталь с отверстием в момент введения втулки в направлении по стрелке А, общий вид; на фиг.2 — то же, после, введения в нее втулки; на фиг.3— деталь с втулкой после установки пуансонов с жидкостью между ними, общий вид; на фиг.4 — деталь с установленной втулкой, причем верхний пуансон оставлен в том положении, в котором он находился после окончания процесса установки втулки, общий вид.

На фиг. 1 — 4 обозначены; 1 — охватывающая деталь; 2 — отверстие в охватывающей детали; 3 и 4 — верхняя и нижняя фаски отверстия: 5 — втулка; 6 и 7 — верхний и нижний торцы втулки: 8 — зазор между втулкой и отверстием детали; 9 и 10 — верхний и нижний пуансоны; 11 и 12 конические хвостовики на пуансонах; 13 и 14 — цилиндрические выступы; 15 и 16 — радиусные переходы между цилиндрическими выступами и хвостовиками пуансонов: 17 — жидкость; 18 и 19 — отбортовки на втулке 5; 20 и

21 — ограничивающие поверхности; 22. и

23 — цилиндрические углубления.

Предлагаемый способ выполняют следующим образом.

В охватывающей детали 1 (фиг.1) образуют отверстие 2 с фасками 3 и 4. Изготавлива1от втулку 5 с торцами 6 и 7, Допуски на отверстие 1 и втулку 5 выдерживают такими, чтобы втулка 5 входила в деталь 1 от руки, т.е, допуски берут, например, по посадкам скользящей, движения или ходовой, После

55 введения втулки 5 в отверстие 2 детали 1 между ними имеется зазор 8 (фиг.2), Пуансоны 9 и 10 используют следующим образом.

От руки во втулку 5 снизу вводят хвостовик

12 пуансона 10 (фиг.3), Силы трения удерживают хвостовик 12 во втулке 5. образуя емкость, в которую заливают жидкость 17.

После этого сверху устанавливают пуансон

9, вводя хвостовик 11 по втулку 5. Затем к пуансонам 9 и 10 прикладывают две равные по величине силы Р, направленные навстречу друг другу. В процессе возрастания силы

P от нуля до максимума конические хвостовики 11 и 12 сближаются, создавая при этом давление в жидкости 17; которое перецается на стенки втулки 5. Под действием давленйя жидкости 17 и конических хвостовиков

11 и 12 втулка 5 раздается сначала упруго, а затем пластически, выбирая сначала зазор

8, а затем деформируется совместно с примыкающим к отверстию материалом детали

1 в зоне фасок 3 и 4.

B процессе введения хвостовиков 11 и

12 во втулку 5 наступает момент, когда торцы 6 и 7 втулки 5 достигают радиуснь х переходов 15 и 16 хвостовиков 11 и12. В этот момент на торцах 6 и 7 образуются GTvvp товки 18 и 19 (см.фиг.4), Выступы цилиндрические 13 и 1 осаживают торцы 6 и 7 втулки 5, а затем вдавливают их в ма гериал.детали (фиг.4). Кроме того, осаживается примыкающий к вгулке материал детали в зоне расположени фасок 3 и 4 отверстия 2.

После полного внедрения цилиндрических выступов 13 и 14 в материал детали 1 (пуансоны 9 и 10 своими ограничивающими поверхностями 20 и 21 опираются на деталь

1). процесс установки втулки окончен а в зоне фасок 3 и 4 отверстия образованы цилиндрические углубления 22 и 23, включающие отбортовки 18 и 19 и деформацию в виде осаживания прилегающего к отверстию материала детали, После этого пуансоны 9 и 10 извлекают из втулки 5 (см.нижнюю часть фиг.4). Для получения классного отверстия втулку разворачивают по общепринятой технологии.

Пример. В изготовленной иэ магериала Д16Т технологической детали толщины

30 мм были образованы три отверстия диаметром 22 мм. Для расширения эксперимента с одной стороны отверстия снималась фаска 0.5 мм, с другой — нет. Затем в o rsepстие по скользящей посадке устанавливалась втулка с внутренним диаметром 19,6 мм и наружным 22 мм, которая изготовлена иэ материала ЗОХГСА и имела длину, равную толщине детали, С нижней стороны втулки вводился пуансон, после чего во

1773661 втулку заливалось в качестве жидкости масло техническое АМГ-10, и втулка сверху закрывалась вторым пуансоном. Оба пуансона имели цилиндрические выступы высотой 0.45 и наружным диаметром 24 мм, Затем деталь с пуансонами устанавливалась в испытательную машину ЦДМ-ЮПУ, где пуансоны под действием сил сжатия P (фиг,З) перемещались навстречу друг другу до установки их ограничивающих поверхностей на нару>кные поверхности детали, Процесс установки втулки окончен, а позтому пуансон извлекают и используют для установки последующих втулок.

В процессе установки внутренний диаметр втулок увеличивают с 19,6 до 19,82—

19,91 м, а затем калибруют до 20 мм по внутреннему диаметру, Эффективность изобретения определяется высоким качеством установки тонкостенных втулок, практически равномерной раздачей втулки по высоте, исключением выпадания втулки из отверстия и упрочнением стенок отверстия детали.

Формула изобретения

Способ установки втулки в охватывающую деталь, включающий установку втулки в отверстие охватывающей детали с технологическим зазором и совместное их радиальное деформирование до устранения технологического зазора между деталями, 5 отличающийся тем, что, с целью повышения качества при установке тонко. стенных втулок, перед установкой втулки на внутренней поверхности охватывающей детали с торцевых сторон выполняют фаски, а

10 после установки втулки с нижнего торцевого конца вводят первый конический пуансон, в образованную полость вводят рабочую жидкость, после чего вводят с верхнего торцевого конца второй конический

15 пуансон, радиальное деформирование осуществляют путем приложения осевого усилия к упомянутым пуансонам и создания давления рабочей жидкости в полости втулки, а после устранения технологического за20 зора между деталями осуществляют дсформирование концевых участков втулки с образованием буртов с помощью упомянутых пуансонов с последующей осадкой путем приложения осевого усил гя к

25 образованным буртам на втулке и к поверхностям фасок на охватывающеР детали.

1773661 а,З

Составитель cD,Любарец

Техред М.Моргентал

Редактор

Корректор Н.Слободяник

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 3894 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5