Устройство для разделения потока деталей

Иллюстрации

Показать всеРеферат

Использование: для автоматизации технологических процессов за счет переориентации , изменения пространственного положения деталей при делении потока деталей на несколько потоков. Сущность изобретения: устройство содержит подающий 1 и два отводящих 2 и 3 транспортеры, делитель 4 потока, выполненный в виде каретки 5, на которой установлены пиноли с захватами 7 и 8 с возможностью перемещения относительно каретки, приемную площадку 9, расположенную на конце подающего транспортера 1 с возможностью перемещения относительно последнего, поворота и последовательного взаимодействия с каждым захватом 7 и 8, установленным с возможностью поворота. Привод поворота может быть связан либо с захватом, либо с площадкой. 2 з.п. ф-лы, 12 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 23 Q 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ! К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{21) 4864174/08 (22) 31.08,90

{46) 07.11.92. Бюл. N 41 (71) Пензенское производственное объединение "Заря" (72) А.А.Селиванов, В.П.Казин и А.Г.СеливаН0В (56) Авторское свидетельство СССР

1ч. 1161309, кл. В 23 Q 7/00, 1983. (54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОТОКА ДЕТАЛЕЙ (57) Использование: для автоматизации тех- . нологических процессов за счет переориентации, изменения пространственного положения деталей при делении потока деталей на несколько потоков. Сущность изобретения: устройство содержит подающий 1 и два отводящих 2 и 3 транспортеры, делитель 4 потока, выполненный в виде каретки

5, на которой установлены пинали с захватами 7 и 8 с возможностью перемещения относительно каретки, приемную площадку

9, расположенную на конце подающего транспортера 1 с возможностью перемещения относительно последнего, поворота и последовательного взаимодействия с каж-. дым захватом 7 и 8, установленным с возможностью поворота, Привод поворота может быть связан либо с захватом, либо с площадкой. 2 э.п. ф-лы, 12 ил, 1773677

Изобретение относится к средствам автоматизации технологических процессов и может быть широко использовано н приборо- и машиностроении при подаче деталей 5 к металлообрабатывающим станкам или сборочным комплексам, Известно распределительное устройство для распределения потока деталей, содержащее двухпозиционную каретку с 10 приводом, установленную с в<ээможнастью возвратно-поступательного перемещения в направлении, перпендикулярном движению деталей, подающий и отводящие лотки и установленный в среднем атвоцящем лот- 15 ке отсекатель-амортизатор, связанный функциональна с работой привода каретки(а,с, К 613880, кл. В 23 0 7/00, 1976).

Недостаткам данного устройства является невозможность использования его для 20 деления потока принудительно перемещаемых с определенным ритмом, например, шаговым транспортером в определенном положении предварительно соориентированных деталей, чта снижает технологиче- 25 ские возможности применения известного устройства.

Наиболее близким по технической сущности к предлагаемому является устройство для разделения потока деталей, содержа- 30 щее подающий и атнацящие транспартерьi, делитель, выполненный в виде падви>кной каретки, пинолей с захватами и двуплечего

- рычага с приводом, установленных с воэможностью возвратно-поступательного пе- 35 ремещения (см, à.c. N 116 l309, кл. В 23 О

7/00, 1983).

Недостатком указанного устройства являются ограниченные функционально-технические возможности, так как ана не 40 может быть использовано для деления iloтока принудительно перемещаемых в определенном положении предварительно саариентированных,цеталей с изменением их пространственного положения, напри- 45 мер, относительно осей координат в гариэантальной плоскости, Целью изобретения является расширение функциональных возможностей.

Укаэанная цель достигается тем, что ус- 50 тройстна для разделения потока деталей, содержащее падающий и два отводящих транспортеры, делитель патака, выполненный в виде подвижной каретки, на которой . установлены пинали с эа><ватами с нозмаж- 55 ностью перемещения относительно каретки, снабжено приемной площадкой, установленной на конце пода<ащега транспортера с воэможностью перемещения относительно последнего, поворота

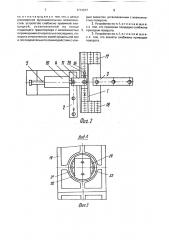

Относительно сваей продольной оси и паследовательного взаимодействия с каждым захватом, установленным с возможностью поворота. Приемная площадка снабжена приводом поворота. Кроме того, захваты снабжены приводом поворота, На фиг.1 изображено предлагаемое устройство; на фиг.2 — то же, вид-сверху; на фиг.3 — вид А на фиг,1; на фиг.4 — вид Б на фиг.1; на фиг.5 — вид В на фиг.1; на фиг.6— устройство в положении I; на фиг.7 -, устройство в положении П; на фиг.8 — 9 — вид захватов с приводом поворота; на фиг,10 — 12 — вид приемной площадки с приводом поворота.

Устройства содержит подводящий 1 и отводящие 2 и 3 транспортеры, делитель 4, выполненный в виде подвижной каретки 5, пинали 6 с захватами 7 и 8, подви>кно-поворотную приемную площадку 9.

Каретка 5 имеет для горизонтального перемещения цилиндр 10 и для вертикального — цилиндр 11, установленные на сетке

12 с плитой 13. Захват 7 снабжен упором 14, а захват 8 — упором 15.

Транспортер 1 выполнен в виде пульсирующего шагового конвейера 16 с выдающим 17 и приемным 18 магазинами для транспортных кассет 19, на которых в определенном (предварительно соариентированнам пало>кении) перемещаются детали (изделия) 20; На кассетах 19 выполнены гнезда 21 пад детали 20 со сквозными отверстиями 22, через которые свободно проходит шток-толкатель 23 подвижно-поворотной приемной площадки

9, Площадка 9 состоит из пневмоцилиндра 24 со штоком-толкателем 23, внутри которого проходит ось 25. На оси 25 крепится база (грибок) 26 (см. фиг,4 — 5), на боковой поверхности которой выполнены пазы 27 и

28.

База 26 также снабжена штифтами (ловителями) 29 для базировки деталей 20. Управление устройством осуществляется блоком 30. В пинолях 6 (см, фиг.8 и 9) выполнены пазы 31 и 32, в которые входят штифты-упоры 33 и 34, установленные в захватах

7 и 8, При взятии или установке деталей 20 захваты 7 и 8 перемещаются, скользя в пинолях 6, при этом штифты-упоры 33 и 34 взаимодействуют с пазами 31 и 32 и поворачивают захваты 7 и 8 вокруг их аси.

На фиг.10-12 изображена подвижноповоротная приемная площадка 9, в которой ось 25 снабжена на нижнем, противоположном от базы 26 конце зубчатым венцом 35, приводимым совместно с осью 25 и базой 26 во вращение подвижным зубчатым рейкой-штоком 36, размещенным

1773677

15 зом

50

55 в дополнительном пневмоцилиндре 37 (влево-вправо или вперед-назад).

Устройство выполняет деление потока деталей согласно циклограмме по командам от блока 30 управления. При этом каретка 5 обеспечивает перемещение захватов 7 и 8 в следующей последовательности: из исходного положения - вниз -+ вверх -> вперед -- вниз - вверх - назад -э в исходное положение, а транспортер 1 перемещает (в начале или конце цикла) кассеты

19 с деталями 20 на один шаг.

После подачи деталей 20 на позицию приемной площадки 9 они штоком-толкателем 23 с базой 26 выносятся из кассет 19 навстречу захватам 7 и 8.

Устройство работает следующим обраПо команде от блока 30 транспортер 1 перемещает кассеты 19 с деталями 20.пошагово так, что одна иэ них оказывается над подвижно-поворотной приемной площадкой 9, выполняющей роль позиции (места) перераспределения потока деталей.

После подачи деталей 20 к площадке 9 срабатывает пневмоцилиндр 24 и шток-толкатель 23 выносит деталь 20 из кассеты 19 вверх к захвату 7, который совместно с захватом 8 опускается. При опускании упор 14 на захвате 7 входит во взаимодействие с пазом 27 на базе 26, которая под их взаимодействием поворачивается совместно с деталью 20, находящейся на базе 26, вокруг своей оси на необходимый угол. Опускаясь, захват 7 соприкасается с деталью 20 и, скользя, утопает в пинали 6, при этом штифт-упор,33(34) взаимодействует с пазом

31 (32), а захват 7 поворачивается вокруг оси и осуществляет захват (взятие) детали 20.

Например, на захват 7 подается вакуум, если захват выполнен в виде вакуумной присоски {см.фиг.6). После взятия детали 20 с базы 26 захват 7 поднимается, при этом упор 14, скользя по пазу 27, поворачивает 45 (возвращает) базу 26 в первоначальное (до поворота) положение, Поднявшись захваты

7 и 8 перемещаются вперед, а база 26 со штоком-толкателем 23 опускается, кассета

19 перемещается на один шаг. После перемещения кассеты t9 срабатывает приемная площадка 9 и шток-толкатель 23 с базой 26 поднимаются, захватив следующую, поданную в кассете 19 деталь 20, esepx. Затем захваты 7 и 8 опускаются. При этом захват

8 (см.фиг.7), находящийся над приемной площадкой 9, своим упором 15 взаимодействует с пазом 28 на базе 26, в результате чего база 26 с деталью 20 разворачивается в другую сторону относительно падающего транспортера 1, так как паз 28 выполнен с противоположным к пазу 27 наклоном. Захват 8, опускаясь, накрывает деталь 20 и, одновременно скользя в пинали б, за счет взаимодействия штифта-упора 34 с пазом

32 разворачивается вокруг своей аси. При этом осуществляется взятие детали 20 (например, с помощью вакуума, подаваемого на него, аналогично захвату 7) с базы 26 приемной площадки 9. В это же время захват 7, переместившийся на отводящий транспортер 3, устанавливает деталь 20 на него (например, по команде от блока 30 в захват 7 подается сжатый воздух на "сдув", "сброс" ранее "взятой" детали 20 на отводящий транспортер 3). При этом при установке (отдаче) детали 20 захват 8, соприкасаясь с транспортером 3 (или другой опорой), также поворачивается (совместно с деталью) вокруг оси и разворачивает деталь 20. Это обеспечивает прокрутку деталей вокруг оси, упрощает, например, ввод в зацепление зубчатых колес при сборке колесной системы механизмов часов или других механизмов. После "взятия" — "сброса" деталей 20 захваты 7 и 8 поднимаются и возвращаются в исходное положение, после чего цикл повторяется.

При выполнении подвижно-поворотной приемной площадки 9 (см. фиг,10 — 12) с зубчато-реечной передачей, выполненной в виде зубчатого венца 35 на оси 25 и подвижного рейки-штока 36, размещенного в дополнительном пневмоцилиндре 37, разворот базы 26 выполняется после подьема штока-толкателя 23 приемной площадки 9 вверх: по команде от блока 30 срабатывает дополнительный пневмоцилиндр 37, рейкашток 36 которого смещается (вправо или влево), зубчатый рейка-шток 36 обкатывается по зубчатому венцу 35, а ось 25 с базой

26 и деталью 20 разворачивается вокруг их общей оси на необходимый угол. После разворота базы 26 (детали 20) захваты 7 (8) опускаются, один из них (находящийся над площадкой 9) забирает деталь 20 с базы 26, потом захваты 7 и 8 поднимаются, а дополнительный цилиндр 37 срабатывает вновь: рейка-шток 36 смещается назад (влево или вправо), а база 26 разворачивается в исходное (да поворота) положение и опускается вниз.

После этого цикл по"-таряется.

Формула изобретения

1. Устройство для разделения потока деталей, содержащее подающий и два отводящих транспортера, делитель потока, выполненный в виде каретки, на которой .установлены пинали с захватами с возможностью перемещения отHoñèòåëüêo каретки, от л и ч а ю ще е с я тем, что, с целью расширения функциональных возможностей, устройство снабжено приемной площадкой, установленной на конце подающего транспортера с возможностью перемещения относительно последнего, поворота относительно своей продольной оси и последовательного взаимодействия с каждым захватом, установленным с возможностью поворота.

2, Устройство по п.1, о т л и ч а ю щ е ес я тем, что приемная площадка снабжена

5 приводом поворота, 3, Устройство поп.1,отл ича ю щеес я тем, что захваты снабжены приводом поворота.

1773677

1773677

1773677

Составитель А. Селиванов

Техред M.Ìîðãåíòàë Корректор М. Максимишинец

Редактор

Производственно-издательский комбинат "Патент". г, ужгород, ул.Гагэокна, 101

Заказ 3895 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5