Способ переработки продуктов пиролиза дихлорэтана

Иллюстрации

Показать всеРеферат

Способ переработки продуктов пиролиза дихлорэтана. Область использования: производство мономеров. Сущность изобретения: продукты пиролиза закаливают жидким продуктом пиролиза, пирогаз частично конденсируют в подогревателе дихлорэтана и в кипятильниках колонн выделения и ректификации дихлорэтана, конденсат направляют на стадию закалки и на стадию ректификации, а несконденсировавшуюся часть пирогаза конденсируют в кипятильниках колонн выделения хлористого водорода и винилхлорида, затем ректифицируют. В предпочтительном варианте часть конденсата в количестве, равном поступающему с.пирогазом со стадии количеству дихлорэтана, направляют на ректификацию в колонну выделения дихлорэтана. 1 з.п,ф-лы, 2 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 07 С 21/06, 17/34

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1 юЮ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4808476/04 (22) 02,04.90 (46) 07..11.92. Бюл. М 41 (75) В.И. Нижегородцев (56) Справочник Промышлен. хлорорганич.продукты, под ред. А.Ошина, М., Химия, 1978.

Проект. Производство винилхлорида мощностью 270 тыс.т./год. Часть IV, Раздел

А. Том IV, Книга 3; Зиминский химический завод, Шифр 80-50К. 1986.

Справочник нефтехимика под ред.О.К.Огородникова, т.l Л., Химия, 1978. (54) СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ

ПИРОЛИЗА ДИХЛОРЭТАНА (57) Способ переработки продуктов пиролиза дихлорэтана. Область использования:

Изобретение относится к способу переработки продуктов пиролиза дихлорэтана (ДХЭ), в частности, в производстве винилхлорида.

Извнестен способ переработки продуктов пиролиза дихлорэтана в сбалансированном процессе получения винилхлорида, в котором продукты пиролиза поступают в закалочную колонну для выделения из них смолистых продуктов и резкого охлаждения за счет рецикла кубовой жидкости этой колонны, охлаждаемого в теплообменнике оборотной водой. Тепло пирогаза в этом способе полностью теряется.

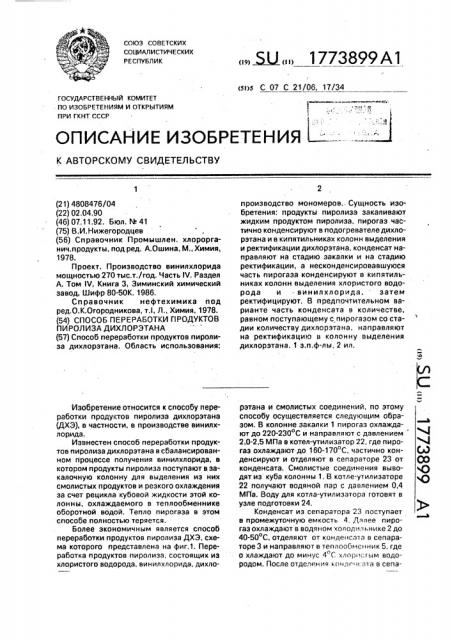

Более экономичным является способ переработки продуктов пиролиза ДХЭ, схема которого представлена на фиг.1. Переработка продуктов пиролиза, состоящих из хлористого водорода. винилхлорида, дихло„„ Ы „„1773899 А1 производство мономеров. Сущность изобретения: продукты пиролиза закаливают жидким продуктом пиролиза, пирогаз частично конденсируют в подогревателе дихлорэтана и в кипятильниках колонн выделения и ректификации дихлорэтана, конденсат направляют на стадию закалки и на стадию ректификации, а несконденсировавшуюся часть пирогаза конденсируют в кипятильниках колонн выделения хлористого водорода и вин илхлорида. затем ректифицируют. В и ред почти тел ь нам варианте часть конденсата в количестве, равном поступающему с пирогазом со стадии количеству дихлорэтана, направляют на ректификацию в колонну выделения дихлорэтана. 1 з.п,ф-лы, 2 ил. рэтана и смолистых соединений, по этому способу осуществляется следующим обра.В зом. В колонне закалки 1 пирогаз охлаждают до 220-230 С и направляют с давлением

2,0-2,5 MIla в котел-утилизатор 22, где пи рогаз охлаждают до 160-170 С, частично кон- (д) денсируют и отделяют в сепараторе 23 от QQ конденсата, Смолистые соединения выводят из куба колонны 1. 8 котле-утилизаторе

22 получают водяной пар с давлением 0,4

МПа. Воду для котла-утилизатора готовят в узле подготовки 24.

Конденсат из сепаратора 23 поступает впромежуточную емкость 4.,Дялее пирогаз охлаждают в водяном холодильнике 2 до

40-50 С, отделяют от конденсата в сепараторе 3 и направляют в теплообл1енник 5, где о хлаждают до минус 4"С хлор .срым водородом. После отделения кпнд- и:а1я в сепа1773899 раторе 6 пирогаэ поступает в колонну рек- . тификации 7. Конденсат из сепараторов 3 и б направляют также в промежуточную емкость 4, 5

Конденсат с температурой 100 С из емкости 4 насосом 8 подают на орошение колонны закалки 1, а избыток его направляют в колонну ректификации 7. Из куба колонны закалки 1 выводят на переработку смоли- 10 стые соединения, Рабочие параметры колонны ректификации 7; давление 1,2-1,4 МПа, температура верха минус 19 — минус 29 С, температура в кубе 94 С. Куб колонны 7 обогревают во- 15 дяным паром с давлением 1,2 МПа посредкипятильника 9, Головной продукт хпористый водород охла>кдают во фреоновом конденсаторе 10, жидкость спивается в емкость 11, откуда ее подают на орошение 20 колонны 7. Газообразный хлористый водород из емкости 11 направляют в конденсатор 5.

Кубовый продукт колонны 7 — смесь винипхпорида и дихлорэтана направляют на 25 ректификацию в колонну 12, Рабочие параметры куолонны ректификации 12; давление 0,4-0,6 МПа, температура верха

35-45 С, температура куба 153-159 С, Куб колонны 12 обогревают водяным 30 паром с давлением 1,2 МПа посредством кипятильника 13. Кубовый продукт — дихлорэтан выводят для повторного использования, Головной продукт колонны 12 винилхлорид конденсируют в теплообмен- 35 нике 14, собирают в емкости 15 и направляют насосом 16 частично в качестве флегмы колонны 12, а другую часть — колонну отпарки 17, которая имеет рабочие параметры: давление 1,3-1,5 МПа, температура верха 40

Q0-81оС куба — 81-82о

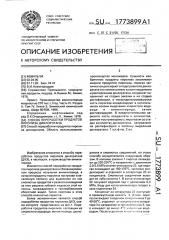

Куб колонны 17 обогревают водяным паром с давлением 1,2 МПа посредством кипятильника 18. Кубовый продукт — товарный винилхлорид. Головной продукт — винилхло- 45 рид с примесями ацетилена и хлористого водорода возвращают в колонну 7, Недостатками известного способа переработки продуктов пиролиза дихлорэтана являются неполнота использования 50 тепла пирогаза и сложность технологического процесса, обусловленная наличием дополнительной стадии частичной утилизации тепла пирогаза, К недостаткам следует отнести также смешивание в одной емкости 55 разных по составу жидкостей, полученных после каждой ступени конденсации пирогаза, «Т0 приводит к повышению затрат энергоресурсов на стадии ректификации, 1 елью предлагаемого способа являются снижение энергозатрат и упрощение технологии. Расход тепловой энергии на технологию в сравнении с прототипом снижается минимум на 15 Гкал в час, Поставленная цель достигается тем, что в способе переработки продуктов пиролиза дихлорэтана путем закалки пирогаза жидким продуктом пиролиза, конденсации пирогаза и ректификации продуктов пиролиза с выделением хлористого водорода, винипхлорида и дихлорэтана согласно изобретению пирогаз частично конденсируют в подогревателе дихлорэтана и в кипятильниках колонн разделения и ректификации дихлорэтана, конденсат направляют в качестве закалочной жидкости на стадию закалки пирогаза и на стадию ректификации, а несконденсировавшуюся часть пирогаза конденсируют в кипятильниках колснн выделения хлористого водорода и винилхлорида, затем ректифицируют.

Поставленная цель достигается также тем, что часть конденсата. получаемого в подогревателе дихлорэтана и в кипятильниках колонн выделения и ректификации дихлорэтана, в количестве, равном поступаюшему с пирогаэом со стадии пиролиза количеству дихлорэатана, направляют на ректификацию непосредственно в колонну выделения дихлорэтана.

Сущность изобретения поясняется схемами, На фиг,1 представлена схема известного способа переработки продуктов пиролиза дихлорэтана; на фиг,2 — схема реализации предлагаемого способа, На схемах {фиг.1 и 2) изображены; колонна закалки 1; конденсаторы 2, 5, 10, 14; сепараторы 3, 6, 23; промежуточные емкости 4, 11; 15, 20, 21, колонны ректификации:

7 — выделения хлористого водорода, 12— выделения дихлорэтана, 17 — отпарки (выделения} винилхлорида; насосы 8, 16; кипятильники 9, 13, 18; подогреватель дихлорэтана 19; котел-утилизатор 22; узел подготовки воды 24.

Изобретение иллюстрируется следующими примерами.

Пример 1, В колонне закалки 1 пирогаз, состоящий из 33782 кг/ч винилхлорида, 19729 кг/ч хлористого водорода, 53511 кг/ч дихлорэтана и 500 кг/ч смолистых соединений, охлаждают до температуры 220-230 С и с давлением 2,0-2,5 МПа направляют в кипятильниках 13 и подогреватель дихлорэтана 19, в которых пирогаз охлаждают до 180-190 С. 500 кг/ч смолистых соединений выводят из куба колонны

1, Из пирогаза конденсируют 53511 кг/ч дихлорзтана, поступающего с пиролиза, и

164652 кг/ч дихпорэтана, использованного

1773899

10

25

55 для закалки. В промежуточной емкости 20 пирогаз отделяют от жидкости и с давлением 1,9-2,3 МПа направляют в кипятильники

9 и 18. 164652 кг/ч жидкости насосом 8 подают в колонну закалки 1 и 53511 кг/ч на ректификацию в колонну выделения хлористого водорода 7. В кипятильниках 9 и 18 пирогаз охлаждают до 94 С, при этой температуре конденсируют ориентировочно

18000 кг/ч винилхлорида. В промежуточной емкости 21 пирогаз отделяют от жидкости, которую затем дросселируют в колонну выделения хлористого водорода 7. Пирогаз с давлением 1,8-2,0 МПа проходит последовательно конденсаторы 2 и 5, сепараторы 3 и

6 и с температурой минус 4 С поступает в колонну 7. Из конденсаторов 2 и 5 17252 кгч жидкости через сепараторы 3 и 6 поступают в промежуточную емкость 4. из которой жидкость с температурой 20-30 С направляют в колонну 7.

Рабочие параметры колонны 7; давление 1,2-1,4 МПа, температура верха минус

19 — минус 29 С, температура в кубе 94 С.

Головной продукт — проходит конденсатор

5 (19729 кг/ч хлористого водорода) и выводится из системы. Куб колонны 7 обогревается посредством кипятильника 9, Кубовый продукт — 35282 кг/ч винилхлорида и 53511 кг/ч дихлорэтана направляют на ректификацию в колонну 12, Рабочие параметры колонны ректификации 12: давление 0,4-0,6 МПа, температура верха 35-45 С, температура куба

153-159 С. Куб колонны 12 обогревают посредством кипятильника 13. Кубовый продукт — 53511 кгlч дихлорэтана выводят на стадию ректификации дихлорэтана (на схемах не показана). Головной продукт колонны 12 — 35282 кг/ч винилхлорида, направляют насосом 16 в колонну отпарки винилхлорида 17, которая имеет рабочие параметры: давление 1,3-1,5 Mila, температура верха 80-81 С, куба — 81-82 С, Куб колонны 17 обогревают посредством кипятильника 18.

Кубовый продукт колонны 17 — 33750 кг/ч товарного винилхлорида. Головной продукт — 1532 кг/ч винилхлорида с примесью хлористого водорода возвращают на ректификацию в колонну 7.

Пример 2. В колонне закалки 1 пирогаз, состоящий из 33782 кгlч винилхлорида, 19729 кг/ч хлористого водорода, 53511 кг!ч дихлорэтана и 500 кг/ч смолистых соединений, охлаждают до температуры 220-230 С и с давлением 2,0-2,5 МПа направляют в кипятильник 13 и кипятильники колонн ректификации дихларэтана (на схеме не показаны), в которых пирогаз охлаждают до 180-190 С. 500 кгlч смолистых соединений выводят из куба колонны 1. Из пирогаза конденсируют 53511 кгlч дихлорэтана, поступающего с пиролиза и 164652 кг/ч дихлорэтана, использованного для закалкии.

В промежуточной емкости 20 пирогаз отделяют от жидкости и с давлением 1,9-2.3

МПа направляют в кипятильники 9 и 18.

164652 кг/ч жидкости насосом 8 подают в колонну закалки 1, а 53511 кгlч дросселируют на ректификацию в колонну 12 выделения дихлорэтана. В кипятильниках 9 и 18 пирогаз охлаждают до 94 С, при этой температуре конденсируют ориентировочно

18000 кгlч винилхлорида.

В промежуточной емкости 21 пирогаз отделяют от жидкости, которую затем дросселируют в колонну выделения хлористого водорода 7. Пирогаз с давлением 1,8-2,0

МПа проходит последовательно конденсаторы 2 и 5, сепараторы 3 и 6 и с температурой минус 4 С поступает в колонну 7. Из конденсаторов 2 и 5 17252 кг/ч жидкости через сепараторы 3 и 6 поступают в промежуточную емкость 4, из которой жидкость с температурой 20-30 С направляют в колонну 7, Рабочие параметры колонны 7: давление 1,2-1,4 МПа, температура верха минус

19 — минус 29 С, температура в кубе 80 С.

Головной продукт — 19729 кг/ч хлористого водорода проходит конденсатор 5 и выводится из системы, Куб колонны 7 обогревается посредством кипятильника 9. Кубовый продукт — 35282 кг/ч винилхлорида, направляют на ректификацию в колонну 12.

Рабочие параметры колонны 12 ректификации: давление 0,4-0,6 МПа, температура верха 35-45 С, температура куба

153-159 С. Куб колонны 132 обогревают посредством кипятильника 13, Кубовый продукт — 53511 кг/ч дихлорэтана выводят на стадию ректификации дихлорэтана (на схемах не показана), Головной продукт колонны 12—

35282 кг/ч винилхлорида напрвляют насосом

16 в колонну 17 отпарки винилхлорида, которая имеет рабочие параметры: давление 1,31,5 МПа, температура верха 80-81 С, куба—

81-82 С. Куб колонны 17 обогревают посредством кипятильника 18.

Кубовый продукт колонны 17 — 33750 кгlч товарного винилхлорида. Головной продукт — 1532 кг/ч винилхлор да с примесью хлористого водорода воз :,пл1цэют на ректификацию в колонну 7.

Формул а изобрете»ия

1. Способ переработки пр; лу.:i(:в пиролиза дихлорэтана путем 3"- кк а ...; ппрогаза жидким продуктом порола .л.:." ; .гсации

1773899

HCI 5

23 2

Фиг. l пирогаза и ректификации продуктов пиролиза с выделением хлористого водорода, винилхлорида и дихлорэтана, о т л и ч а юшийся тем, что, с целью снижения энергозатрат и упрощения технологии, нирогаз частично конденсируют в подогревателе дихлорэтана и в кипятильниках колонн выделения и ректификации дихлорэтана, конденсат направляют в качестве закалочной жидкости на стадию закалки пирогаза и на стадию ректификации, а несконденсировавшуюся часть пирогаза конденсируют в кипятильниках колонн выделения хлористого водорода и винилхлорида, затем ректифицируют.

2, Способ по п.1, о т л и ч а ю щ и йс я

5 тем, что часть конденсата, получаемого в подогревателе дихлорэтана и в кипятильниках колонн выделения и ректификации дихлорэтана, в количестве, равном поступающему.с пирогазом со стадии пиро10 лиза количеству дихлорэтана, направляют на ректификацию в колонну выделения дихлорэтана.

1773999 ". г 2

Составитель В. Нижегородцев

Редактор Н Никольская Техред М,Моргентал Корректор М. Керецман

Заказ 3906 Тираж Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101