Соединение деталей с односторонним доступом емельянова в.н.

Иллюстрации

Показать всеРеферат

Использование: в машиностроении при соединении деталей. Сущность изобретения: детали 5 и 6 соединены с помощью цилиндрического стержня 1. На одном конце стержня выполнена головка под ключ, а на другом - кольцевой буртик 2 с косым пазом 3. В соединяемых деталях выполнены соосные отверстия для стержня 1 и наклонное отверстие 7 для проволоки 8, конец которой имеет утолщение 9. Для фиксации соединения поворачивают стержень вокруг оси, при этом проволока навивается на стержень и защемляется в зазоре между плоскостью буртика 2 и нижней плоскостью детали 6 6 ил.

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 16 B 5/02

ГССУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

СПИСАНИЕ ИЗОБРЕТЕНИЯ j

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

) (21) 4837548/27 (22) 24.04.90 (46) 07,11,92. Бюл, ¹ 41 (71) Новгородский политехнический институт (72) В.Н.Емельянов (56) Авторское свидетельство СССР

N 1703872, 1703871, кл. F 16 В 5/02, 27.02.90, (54) СОЕДИНЕНИЕ ДЕТАЛЕЙ С ОДНОСТОРОННИМ ДОСТУПОМ ЕМЕЛЬЯНОВА В.Н, (57) Использование: в машиностроении при соединении деталей. Сущность изобрете„„ Я„„1774080 А1 ния: детали 5 и 6 соединены с помощью цилиндрического стержня 1. На одном конце стержня выполнена головка под ключ, а на другом — кольцевой буртик 2 с косым пазом 3. B соединяемых деталях выполнены соосные отверстия для стержня 1 и наклонное отверстие 7 для проволоки 8, конец которой имеет утолщение 9. Для фиксации соединения поворачивают стержень вокруг оси, при этом проволока навивается настержень и защемляется в зазоре между плоскостью буртика 2 и нижней плоскостью детали б,бил.

1774080

Изобретение относится к машиностроению и может быть использовано для соединения деталей при одностороннем допуске к ним.

Известно соединение, принятое за прототип, содержащее цилиндрический стержень с головкой под ключ на одном конце и поперечном отверстием на другом, который установлен B соосных отверстиях соединяемых деталей, В этих отверстиях выполнены диаметрально расположенные пазы. Замыкающая головка образована в процессе монтажа в виде проволоки, намотанной на тело стержня при его вращении, На другом конце стержня выполнены диаметрально расположенные выступы, поверхность которых касательна к контуру поперечного отверстия в стержне. При вращении цилиндрического стержня проволока поворачивается на него и протаскивается с натягом в зазор между торцами выступов и нижней поверхностью детали. При этом разьивается стягивающая сила.

Недостатками прототипа являются усложненная конструкция элементов соединения и сложная технология его изготовления.

Цель изобретения — упрощение конструкции и улучшение технологичности.

Для этого соединение содержит крепежный элемент в виде цилиндрического стержня с головкой и буртиком, который установлен в соосные отверстия соединяемых деталей. Под головкой стержня размещена шайба. Фиксирующий элемент выполнен в виде проволоки с головкой на одном конце, которая расположена в выемке крепежного элемента. Средняя часть проволоки расположена (навита) на стержне между его буртиком и поверхностью детали. Конец проволоки размещен в полости соединяемых деталей. Выемка под головку проволочного фиксирующего элемента выполнена на торце буртика крепежного элемента. Буртик выполнен кольцевым с диаметром, соответствующим диаметру соосных отверстий соединяемых деталей, На конце стержня со стороны буртика выполнен наклонный паз, сообщенный с выемкой буртика. Полость в соединяемых деталях под конец проволоки выполнена в виде наклонного отверстия, Диаметр цилиндрического стержня 01 равен

D1=D-(1,25...1,75) d, (1) где 0-диаметр буртика стержня и одновременно диаметр соосных отверстий в соединяемых деталях;

d — диаметр проволоки, 10

Выполнение этого соотношения обесэ печивает появление радиальной силы, прижимающей проволоку к стержню.

Для повышения надежности соединения на нижней соединяемой детали может быть выполнен бурт с отверстием, сопряженным со средней навитой частью проволоки и соосным с отверстиями соединяемых деталей. Диаметр 02 этого отверстия равен

D2-0 >+2d, (2) где 01 — диаметр цилиндрического стержня.

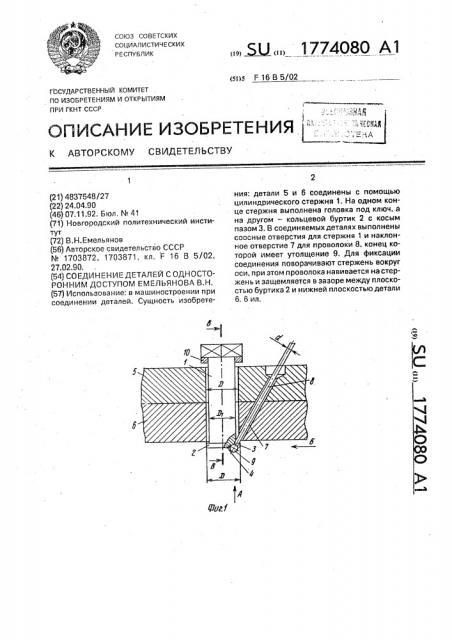

На фиг,1 изображено соединение в процессе монтажа в разрезе по.оси стержня; на фиг.2 — вид А на фиг,1 (на стержень с проволокой); на фиг.3 — вид Б на фиг.1 (на стержень с проволокой); на фиг.4 — разрез  — В на фиг.1, соединение после монтажа; на фиг,5 — фрагмент соединения на фиг,4 (увеличено); на фиг.б — вариант соединения.

Пример. Соединение содержит (фиг.1-3) цилиндрический стержень 1, на одном конце которого выполнена головка под ключ, а на другом — кольцевой буртик 2 диаметром D. В буртике 2 выполнен косой паз

3, выходящий на торец стержня 1 и сопря>кенный с углублением 4 на торце стержня

1. Диаметр с1ержня Di выполнен по формуле (1). В соединяемых деталях 5 и 6 выполнены соосные отверстия диаметром D u наклонное отверстие 7 для размещения проволоки 0. На конце проволоки 8 выполнено утолщение — головка 9, образованная изгибом проволоки или сформированная, например, холодной высадкой. Под головкой стержня 1 установлена шайба 10.

При монтаже провблоку 8 вводят в наклонное отверстие 7 так, чтобы головка 9 не доходила до центра отверстий D. Стержень

1 с надетой на него шайбой 10 вводят в отверстие D так, чтобы проволока 8 попала в паз 3 стержня 1, а головка 9 — B углубление

4 на торце стержня. Поворачивают стержень 1 вокруг его оси. При этом проволока

8 плотно навивается на диаметр 01 стерж45 ня и защемляется в зазоре между верхней плоскостью буртика 2 и нижней плоскостью детали 6 (фиг,4). Достаточно повернуть стержень 1 на 90-180, чтобы соединение было надежно затянуто. Про50 волоку 8 обкусывают заподлицо с верхней плоскостью детали 5.

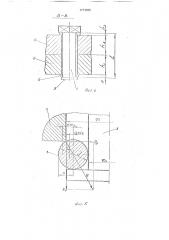

На фиг.4 показано соединение после монтажа. Стягивающее усилие создается за счет того, что расстояние А выбирают из

55 .выражения

А=-kd — I, (3) где k — число витков;

1 — выбранный натяг.

Чем больше величина натяга i, тем больше стягивающее усилие.

1774080

Igj74 ж:r мг:к йгг

Длину стержня 1 определяют по уравнению - = п1+п2+пз+А, (4) где h1, h2, ЬЗ вЂ” высота деталей 6, 5 и шайбы

10.

На фиг.5 показан увеличенный фрагмент соединения на фиг.4. Для того чтобы проволока 8 плотно прижималась к стержню 1, необходимо, чтобы кромка нижней детали 6 находилась.на расстоянии (0,25...0,75)г от центра проволоки. Тогда реакция R детали 6 будет направлена под углом а к вертикали и ее можно разложить на две составляющие: осевую Ro и радиальную

Rp, причем йр=Г4tg а, (5)

Из этих соображений выведена формула (1), В конструкции можно предусмотреть несколько витков проволоки 8 на стержне 1 (фиг.6). Однако в этом случае для того, чтобы под действием вибраций и других факторов проволока 8 не соскользнула со стержня 1, отверстие в детали 6 выполнено ступенчатым. Диаметр большей ступени D2 подсчитывают по формуле (2).

Соединение позволяет производить многократную сборку и разборку с заменой проволоки 8.

При разработке следует поворачивать стержень 1 в противоположном (по сравнению со сборкой) направлении и одновременно вытягивать проволоку 8 из отверстия 7.

Предложенное соединение имеет следующие преимущества по сравнению с прототипом:

1. Упрощена конструкция элементов соединения, 2. В связи с этим резко упрощается технология изготовления, уменьшается трудоемкость и себестоимость соединения.

3. Расширяются эксплуатационные возможности, так как это соединение возможно при малой толщине нижней детали и недопустимости сквозных отверстий в ней.

Формула изобретения

5 1. Соединение деталей с односторонним доступом, содержащее крепежный элемент в виде цилиндрического стержня с головкой и буртиком, установленного в соосные отверстия соединяемых деталей, 10 шайбу, размещенную под головкой, и проволочный фиксирующий элемент с головкой на одном конце, размещенной в выемке крепежного элемента, сопряженной с головкой средней витой части проволоки, располо15 жен ной на стержне между буртиком последнего и поверхностью детали, а также концом проволоки, размещенным в полости соединяемых деталей, о т л и ч а ю щ ее с я тем. что, с целью упрощения конструкции и улуч20 шения ее технологичности, выемка под головку проволочного фиксирующего элемента выполнена на торце буртика крепежного элемента, буртик выполнен кольцевым с диаметром, соответствующим

25 диаметру соосных отверстий соединяемых деталей, а на конце стержня со стороны буртика выполнен наклонный паз, сообщенный с выемкой буртика, полость в соединяемых деталях под конец проволоки

30 выполнена в виде наклонного отверстия, а диаметр цилиндрического стержня 01 равен

01=0 — (1,25... 1,75) d, где D — диаметр буртика стержня и одновременно диаметр соосных отверстий в соеди35 няемых деталях;

d — диаметр проволоки.

2. Соединение деталей по п,1, о т л и ч аю щ е.е с я тем, что, с целью повышения надежности. на поверхности детали. сопря40 женной со средней витой часть|о проволоки, выполнен бурт с отверстием диаметром D2. соосным с отверстиями деталей и равным

02=01+20, где 01 — диаметр цилиндрического стержня.

1774080

Составитель В. Емельянов

Редактор С, Кулакова Техред M,Moðãåíòàë Корректор M. КереЧман

Заказ 3915 Тира>к Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина. 101