Фоанцевое соединение трубных элементов

Иллюстрации

Показать всеРеферат

Использование: в нефтедобывающей промышленности, в частности в установках для эксплуатации скважин, преимущественно скважинных электронасосах. Сущность изобретения: соединение содержит фланцы (Ф) 1, 2, расположенные на концах трубчатых элементов и соединенные между собой через упругую прокладку 12 посредством резьбовых элементов 10 с головкой и резьбовым участком, размещенным в резьбовом отверстии крепехного элемента, и полую составную обойму, охватывающую Ф 1. 2 и включающую цилиндрический корпус с кольцевыми заплечиками и дополнительные упругие прокладки 13. Кольцевые заплечики выполнены с диаметром отверстий меньшим, чем диаметр окружности, описанной вокруг головок резьбовых элементов 10. Между одним из Ф 1 и соответствующим заплечиком установлен нажимной элемент, взаимодействующий с одной стороны с ответной поверхностью самого Ф 1 и/или ответными поверхностями резьбовых элементов и/или крепежных элементов, а с другой стороны с ответной поверхностью кольцевого заплечика. А з.п. ф-лы, 6 ил. сл XJ XI

СОЮЗ СОВЕТСКИХ

СОЦИАЛИС ГИЧЕ СКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ""

1Э

f2

t0 и

)Г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4706823/29 (22) 16,06.89 (46) 07.11.92. Бюл. N. 41 (71) Нефтегазодобывающее управление

"Приобьнефть" Производственного обьединения "Нижневартовск нефтегаз" (72) Я.П,Ковальчук. Н.cD, Любимов, Н,В.Горячих, В,Л,Бялик, B.È.ÈBàíoâ, Д.И,Фозекош, В.И.Мини, M.П,Мартынов и О.Д.Еремкин (56) 1.Орлов П.И. Основы конструирования.

M.: Машиностроение, 1977, т. 1, с. 442-452.

2.Орлов П.И, Основы конструирования.

М,: Машиностроение, 1977, т, 3, с. 142-144, 3.Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи газа и нефти. M.: Недра, 1984, с. 244-252.

4,Установки погружных центробежных насосов в модульном исполнении УЭЦНМ и

УЭЦНМК. Руководство по эксплуатации, Минхиммаш, НПО "Борец", ОКБ БН.

5.Насосы погружные центробежные модульные ЭЦНМ и ЭЦНМК. Технические условия ТУ 26-06-1485-87.

6.Авторское свидетельство СССР

N 79948, кл. F 16 1 23/02. 1948.

4-3

SU „, 1774115 А1

)s F 16 (23/02, Г 04 0 13/10 (54) ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ТРУБНЫХ ЭЛЕМЕНТОВ (57) Использование: в нефтедобывающей промышленности, в частности в установках для эксплуатации скважин, преимущественно скважинных электронасосах, Сущность изобретения: соединение содержит фланцы (cD) 1, 2, расположенные на концах трубчатых элементов и соединенные между собой. через упругую прокладку 12 посредством резьбовых элементов 10 с головкой и резьбовым участком, размещенным в резьбовом отверстии крепежного элемента, и полую составную обойму, охватывающую Ф 1. 2 и включающую цилиндрический корпус с кольцевыми заплечиками и дополнительные упругие прокладки 13. Кольцевые заплечики выполнены с диаметром отверстий меньшим, чем диаметр окружности, описанной вокруг головок резьбовых элементов 10.

Между одним из Ф 1 и соответствующим заплечиком установлен нажимной элемент. взаимодействующий с одной стороны с ответной поверхностью самого Ф 1 и/или ответн ыми поверхностями резьбовых элементов и/или крепежных элементов. а с другой стороны с ответной поверхностью кольцевого заплечика. 4 з.п. ф-лы, 6 ил.

1774115

40

50

Изобретение относится к нефтедобывающей промышленности, в частности к оборудованию для эксплуатации скважин, Известны фланцевые соединения (1,2), включающие фланцы, крепежные и стопорящие детали, уплотняющие упругие кольца или манжеты, Недостатками известных конструкций являются самоотвинчивание и усталостное разрушение, подверженность релаксации крепежных деталей, что является причиной снижения надежности при воздействии жестких нагрузок. включающих продолжительную и интенсивную вибрацию.

Известны конструкции фланцевых соединений узлов установок электроцентробе>кных насосов(УЭЦН) (3,4,5), содержащие фланцы, крепежные и стопорящие детали, прокладки между плоскостями фланцев, упругие уплотнительные кольца.

Недостатком этих конструкций является низкая надежность фланцевых соединений узлов при эксплуатации УЗЦН в наклонных скважинах в корозионно-активнои среде при интенсивной вибрации корпусных деталей, B этих условиях происходит частое расчленение УЗЦН по фланцам, усталостное и коррозионное разрушение крепежных деталей. Устранение этих последствий сопряжено с выполнением дорогостоящих ремонтов, включающих ловильные и фрезерные работы, перевод скважин на эксплуатацию вышерасполо>кенных пластов, забуривание обходных стволов, перевод cKBaæèíû t-..a пониженную добычу жидкости, Известно соединение труб (6), содержащее фланцы, крепежные болты, упругие прокладки на стыке фланцев, полукольца, охватывающие наружную цилиндрическую поверхность фланцев, дополнительную прокладку между полукольцами и фланцами.

Недостатком известной конструкции является низкая надежность болтовых соединений фланцевого стыка (самоотвинчивание).

Целью изобретения является повышение надежности фланцевых соединений при работе в наклонных скважинах при воздействии вибрации в коррозионно-активной среде. предотвращение самоотвинчивания резьбовых элементов и упрощение монтажа.

Цель достигается тем, что предлагаемое соединение включает составную обойму, охватывающую и сжимающую фланцы и их крепеж, который состоит из полуколец с резьбовыми отверстиями для завинчивания в них болтов, головки которых фиксируются магнитными накладными стопорами, взаимодействующими с полукольцами, которые

llрижаты головками болтов, tlричем между фланцами и на их внешних плоскостях установлены упругие вибропоглощающие прокладки, а свободные полости внутри обоймы заполняются антикоррозионным составом, Г!ри этом размеры и конфигурация обоймы выбраны таким образом, что внешние боковые поверхности составляющих ее частей, соприкасаясь в раскрепленном состоянии с внутренней поверхностью эксплуатационной колонны, препятствуют выходу фланцев из зацепления с внутренними торцовыми поверхностями этих частей.

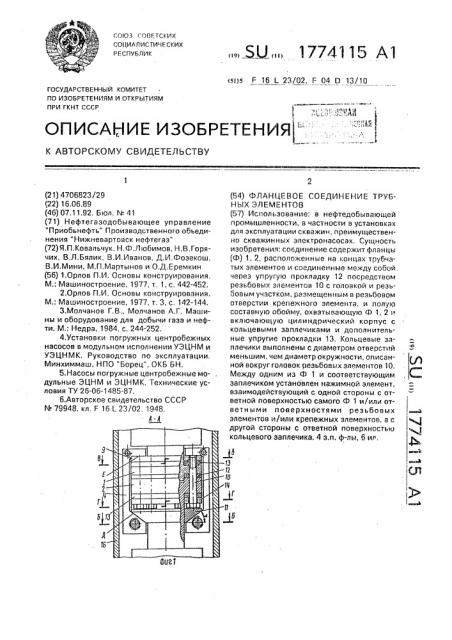

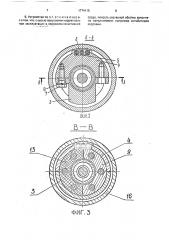

На фиг. 1 показано фланцевое соединеггие трубных элементов в комплекте (сечение Л-А на фиг. 2); на фиг, 2 — сечение Б-Б на фиг. 1, на фиг. 3 — сечение В-В на фиг. 1; на фиг. 4 — сечение Г-Г на фиг. 1; на фиг. 5 показан вариант применения составной обоймы для страховки стандартного фланцевого стыка; на фиг, 6 — схема взаимодействия с эксплуатационной колонной частей составной обоймы и рассоединившихся между собой частей УЭЦН, Устройство состоит из верхнего фланца

1, нижнего фланца 2, полуобоймы 3, ответной полуобоймы 4 с канавкой 5 для кабеля

6, болтов 7, стягивающих полуобойм,! и 4, упругих шайб 8, полуколец 9 с резьбовыми отверстиями для заворачивания болтов 10, нажимных элементов 11, выполненных, например, в виде двух полуколец, упругих прокладок 12 и 13, нажимных полуколец 14 с отверстиями для болтов 10, стопоров 15, например, из магнитного материала. Соединсние в сборе расположено в эксплуатационнои колонне 16, Устройство может использоваться в двух режимах.

Режим комплексной защиты фланцевого стыка (основной). Полуобоймы 3 и 4, стягиваемые болтами 7, нажимают своигли внутреннигли поверхностями Д и Е соответственно на сопрягаемые детали 9 и 11, служащие для сжатия фланцев 1 и 2, упругих прокладок 12 и 13. Таким образом, болты 10 разгружаются за счет передачи части растягивающего усилия на стенки полуобойм 3 и

4. Подбором соответствующего угла Q наклона поверхности Д достигается нужная степень разгрузки крепежных болтов 10, что позволяет существенно повысить допустимое число циклов знакопеременных или пульсирующих нагрузок, действующих на болты 10 и дру ие соединительные элементы. Полукольца 9 имеют несколько резьбовых отверстий, в каждое из которых завернут болт 10. Самоотворот болтов 10

1774115 предотвращается установкой между головками болтов формоэапирающих магнитных стопоров 15.

"Плавающая" система взаимосвязанных деталей: полуколец 9, болтов 10 и нажимных полуколец 14, сопрягаемая с полуобоймами 3 и 4, может перемещаться в осевом направлении относительно фланцев

1 и 2 за счет упругих деформаций прокладок

12 и 13, обеспечивающих силовое замыка- 10 ние цепи между головками болтов 10 и полукольцами 9, Это позволяет уменьшить перекос нагрузок в крепежных болтах 10, в том числе возникающих при неравномерной затяжке болтов s процессе монтажа и при работе погружного агрегата на искривленных участках эксплуатационной колонны, при поперечной вибрации корпусов узлов. Пустоты между деталями 3, 4, 9, 10, 11 и 15 заполняются антикоррозионным составом при монтаже, что предохраняет ответственные крепежные детали 9 и 10 от коррозионного разрушения. Для удержания антикоррозионного состава внутри полости обоймы применяется вязкоупругий состав, например один из распространенных ингибиторов коррозии — загущенный полиакриламид.

Таким образом, взаимодействием составной обоймы 3, 4 с нажимными элементами 11, болтами 10. упругими прокладками 12 и 13, полукольцами 9 и 14 и стопорами 15, а также заполнением зазоров между деталями антикоррозионным составом достигается комплексная защита узлов погружного агрегата от интенсивного вибрационного износа подшипников и валов, усталостного и коррозионного разрушения крепежных деталей и их самоотвинчивание, снижаются требования к равномерности затяжки болтов и искривленности эксплуатационной колонны, повышается срок службы крепежа фланцевых соединений, работающих в агрессивной среде, наиболее экономичным путем — локальной ингибиторной защитой, упрощается стопорение крепежных деталей и сокращается время, затраченное на установку и фиксацию формозапирающих поверхностей стопоров, повышается надежность стопорения, Ре>ким страховки фланцевого соединения (вспомогательный), Детали 9, 10, 11, 13 и 14 не используются, вместо них устанавливаются обычные крепежные детали 17, 18, 19 и полуобоймы

3 и 4, стягиваемые болтами 7. В этом варианте составная обойма выполняет сваю страховочную функцию как в скрепленном, так и в полностью раскрепленном состоянии. Раскрепленные фланцы 1 и 2 не могут

55 выйти из зацепления с частями составной обоймы 3 и 4, так как увеличение зазора а между ними ограничивается их упором в стенки эксплуатационной колонны 16. При этом должно соблюдаться условие а Рэв- Ро, где Рэв — наибольший внутренний диаметр эксплуатационной колонны;

Do — расчетный диаметр составной обоймы (в сборе); а — наибольший допустимый зазор между раскрепленными обоймами при их упоре в стенки эксплуатационной колонны.

Формула изобретения

1. Фланцевое соединение трубных элементов, преимущественно скважинных электронасосов, содержащее фланцы, расположенные на концах трубных элементов и соединенные между собой через упругую прокладку посредством резьбовых элементов с головкой и резьбовым участком, размещенным в резьбовом отверстии крепежного элемента, и полую составную обойму, охватывающую фланцы и включающую цилиндрический корпус с кольцевыми заплечиками и дополнительные упругие прокладки, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности при работе в наклонных скважинах при воздействии вибрации, кольцевые заплечики выполнены с диаметром отверстий меньшим, чем диаметр окружности, описанной вокруг головок резьбовых элементов, а между по крайней мере одним из фланцев и сответству ощим заплечиком установлен нажимной элемент, взаимодействующий с одной стороны с ответной поверхностью самого фланца и/или ответными поверхностями резьбовых элементов и/или крепежных элементов, а с другой стороны — с ответной поверхностью кольцевого заплечика.

2. Соединение по п.1, о т л и ч а ю щ е ес я тем, что, с целью предотвращения самоотвинчивания резьбовых элементов, нажимной элемент со стороны расположения их резьбовых участков выполнен в виде составного кольца, а резьбовые отверстия выполнены в последнем, а между головками резьбовых элементов расположены стопорные элементы.

3. Соединение по пп. 1 и 2, о т л и ч а ющ е е с я тем, что, с целью упрощения монтажа, стопорные элементы выполнены накладными из магнитного материала.

4. Устройство по пп. 1-3, о т л и ч а ющ е е с я тем, что дополнительные упругие прокладки расположены между фланцем и соответствующим нажимным элементом.

5. Устройство по п.1, о тл и ч а !о !це ос я тем, что, с целью повышения !!адежности при эксплуатации в коррозионно-активной среде, полость составной обоймы заполнена наполнителем, например и!!гибитором коррозии.

1774115

Составитель Я.Ковальчук

Редактор С.Кулакова Техред M.Mîðãåíòàë Корректор Т,Палий

Заказ 3916 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101