Устройство для гранулирования порошкообразных материалов

Иллюстрации

Показать всеРеферат

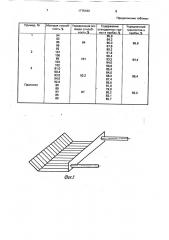

Сущность изобретения: устройство содержит вращающийся барабан-корпус 1,загрузочную и разгрузочную камеры 2 и 3, форсунку 5 для распыления жидких компонентов , лопатки 6 для транспортирования материала, установленные кольцевыми рядами , и многозаходной прямой шнек 7, установленный со стороны загрузочной камеры. Основания лопаток 6 удалены от внутренней поверхности барабана на высоту прямого шнека, равную 0,03-0,05 диаметра барабана. 3 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 01 J 2/12

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4777887/26 (22) 03.01.90 (46) 15.11.92. Бюл, М 42 (71) Всесоюзный научно-исследовательский и проектный институт химической промышленности (72) Л.П.Мчзыченко, B.À.Ðîìàíîâ, А.А.Голубев, А.Л. Степанова и В,М. Ковалев (56) Авторское свидетельство СССР

ЬЬ 795553, кл. S 01 J 2/12, 1978. (54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЪ|Х МАТЕРИАЛОВ

„„5U„„1775163 Al (57) Сущность изобретения: устройство содержит вращающийся барабан-корпус 1, загрузочную и разгрузочную камеры 2 и 3, форсунку 5 для распыления жидких компонентов, лопатки 6 для транспортирования материала, установленные кольцевыми рядами, и многозаходной прямой шнек 7, установленный со стороны загрузочной камеры. Основания лопаток 6 удалены от внутренней поверхности барабана на высоту прямого шнека, равную 0,03 — 0,05 диаметра барабана. 3 ил., 1 табл.

1775163

Изобретение относится к барабанным аппаратам смещения и гранулирования порошкообразных материалов и может быть использовано в химической промышленности, в частности в производстве синтетических моющих средств, Известно устройство для гранулирования порошкообразных материалов, содержащее вращающийся барабан, загрузочную и выгрузочную камеры, форсунку для подачи пульпы, патрубок для ввода теплоносителя и лопатки, расположенные по винтовой линии и укрепленные на внутренней поверхности барабана, а так>ке наклонные лопасти, расположенные по кольцу, в конце витка, под углом 45-55 к горизонтальной оси, Данная конструкция позволяет получить завесу ссыпающегося материала, в основном, из мелкой фракции, однако в производстве синтетических моющих средств, где требуется эагранулировать смесь, состоящую из готовых гранул и мелкодисперсных добавок (перекисных солей или бикарбоната натрия), при напылении жидких компонентов образуются агломераты с насыпной плотностью большей, чем гранулы синтетического моющего средства, которые движутся по верху горки гранулируемого материала в сторону выгрузки, В результате происходит расслаивание последних и тем самым нарушается однородность химического состава готового продукта, Цель изобретения — повышение однородности химического состава продукта, На фиг.1 изобра>кено предлагаемое устройство, продольный разрез; на фиг.2— конструкция пересыпной лопатки; на фиг.3 — распределение частиц и гранул в зонах напыления и окатывания.

Устройство состоит из цилиндрического вращающегося корпуса 1, разделенного внутри на две зоны: зону напыления и зону окатывания, с загрузочной камерой 2 и разгрузочной камерой 3, В зоне напыления кольцевыми рядами смонтированы лопатки

4, которые формируют падающую завесу гранулированного материала. Лопатки 4 выполнены с отбортованными основаниями, причем отбортовка сделана под различными углами по отношению к стенке лопатки

4. На нижнем основании лопатки имеют штыри, посредством которых лопатка 4 крепится к внутренней поверхности корпуса 1 барабана.

В загрузочной камере 2 смонтирована также форсунка 5 для распыления жидких компонентов, а в зоне окатывания установлены простые, прикрепленные непосредст5

15. в количестве, способном создать необходи35

30 венно к корпусу 1 барабана пересыпные лопатки 6, которые предназначены для транспортирования материала, наклоненные в сторону его выгрузки. Прямой многозаходный шнек 7 высота которого равна

0,03 — 0,05 диаметра барабана, установлен в зоне напыления на внутренней поверхности барабана со стороны загрузочной камеры 2.

Для загрузки материала в загрузочной камере смонтирована течка 8.

Устройство работает следующим образом. Исходный материал, состоящий из сме. си гранул и пылевидных частиц, подается по течке 8 вовнутрь цилиндрического кпрпуса 1 мую завесу, состоящую из гранул материала для напыления на нее диспергированной жидкой фазы. Мелкие пылевидные частицы, сегрегирующиеся в процессе вращения барабана и оседающие в нижней части завала, прямым шнеком 7 выбираются из завала и выводятся из зоны напыления в зону окатывания. Находящиеся в верхней части завала гранулы захватываются лопатками 4 и по мере проворачивания барабана начинают подниматься и ссыпаться с них, заполняя таким образом все свободное сечение барабана и создавая развитую поверхность контакта сухой и жидкой фаз, на которую посредством распылительной форсунки 5 производится напыление диспергированной жидкости. Капельки жидкости, соприкасаясь с гранул ам и, смачивают их поверхность. При непрерывной подаче свежих порций материала в барабане начинает организовываться поступательное движение увлажненных гранул в сторону выгрузки, Таким образом влажные гранулы перемещаются иэ зоны напыления в зону окатывания, в которую шнеком 7 непрерывно подается пылевидная фракция из ни>кней части завала.

B зоне окатывания увлажненные гранулы начинают смешиваться с сухими мелкодисперсными частицами, которые. прилипают к мокрой поверхности гранул.

Таким образом в зоне окатывания производится "опудривание" гранул с образованием агломератов. Образовавшиеся гранулы в дальнейшем при движении в зоне окатывания упрочняются, окатываются, приобретают форму, близкую к сферической, транспортируются лопатками 6 к выгрузочной камере 3 и выгружаются. В результате на выходе получают гранулированный продукт, в каждом агломерате которого содержатся все ингредиенты, входящие в состав обрабатываемой рецептуры.

Оптимальные условия для гранулирования исходных материалов создаются при

1775163 определенной высоте прямого шнека в зоне напыления.

Результаты опытов при различной высоте шнека приведены в таблице, 5

Из таблицы следует, что наилучшее распределение компонентов в гранулах (наибольшая однородность химического состава готового продукта) получено при высоте шнека в пределах (0,03 — 0,05) Ds (ort- 10 тимальный вариант- пример М 2). При этом среднее арифметическое отклонение содержания активного кислорода от нормы в пробах в 14,5 раз меньше, чем у прототипа; моющая способность на 14 выше по срав- 15 нению с прототипом, выше также содержание стандартных гранул на 12,3 g, по сравнению с прототипом.

Формула изобретения

Устройство для гранулирования порошкообразных материалов, содержащее вращающийся барабан, загрузочную и разгрузочную камеры, форсунку для подачи жидкой фазы, лопатки для формирования завесы и лопатки для транспортирования материала, установленные кольцевыми рядами, о т л и ч а ю щ е е с я тем, что, с целью повышения однородности химического состава продукта. оно снабжено многоэакодным прямым шнеком, установленным на внутренней поверхности барабана со стороны загрузочной камеры, основания лопаток, формирующих завесу, удалены от внутренней поверхности барабана на высоту прямого шнека, равную 0,03 — 0,05 диаметра барабана.

1775163

Продолжение таблицы

1775163

Составитель Л. Ромашова

Техред M.Моргентал Корректор Н.Король

Редактор А. Фельдман

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 4007 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5