Способ переработки политетрафторэтилена

Иллюстрации

Показать всеРеферат

Использование: утилизация отходов полимера, образующихся на разных стадиях его получения и переработки. Сущность изобретения: способ переработки отходов заключается в термодеструкции полимера при 490-510°С в потоке газа. В результате деструкции получаются тонкодисперсный политетрафторэтилен и газообразные продукты деструкции, полученную смесь постоянно выводят из зоны реакции, отделяют тонкодисперсный ПТФЭ, а газообразные продукты возвращают в зону реакции и используют в качестве потока газа. Перед возвращением в зону реакции газообразные продукты охлаждают до комнатной температуры . 1 ил.. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (з )5 С 08 J 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4872647/05 (22) 10.09.90 (46) 15.11.92. Бюл. М 42 (71) Институт химии Дальневосточного отделения АН СССР (72) А.К.Цветников и А.А.Уминский (56) Вторичное использование полимерных материалов/Под ред. Е.Г.Любешкина, М.:

Химия, 1985, с.100 — 103.

Штейнберг А,С. и др. Линейный пиролиз фторопластовой стружки. Сб. трудов.Теоретические основы химической технологии./Под ред. Б.В.Гидаспова. Л,:

ГИПХ, 1980, с.58-62. (54) СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА

Изобретение относится к технологии переработки отходов политетрафторэтилена (ПТФЭ), в результате чего могут быть получены тонкодисперсный политетрафторэтилен, используемый в качестве добавки к маслам, антифрикционным композитам, лиофибизации поверхностей, а также мономеры тетрафторэтилен (ТФЭ) и гексафторпропилен (ГФП), которые могут быть использованы в синтезе полимеров и фреонов или переведены известными методами в плавиковую кислоту и другие фторсодержащие продукты.

Из указанных продуктов наиболее предпочтителен тонкодисперсный ПТФЭ вследствие своей высокой практической значимости и более рационального способа получения, т.к. применяемый в настоящее время способ его получения полимериза. Ы 1775419 А1 (57) Использование: утилизация отходов полимера, образующихся на разных стадиях его получения и переработки. Сущность изобретения: способ переработки отходов заключается в термодеструкции полимера при 490 — 510 С в потоке газа. В результате деструкции получаются .тонкодисперсный политетрафторэтилен и газообразные продукты деструкции, полученную смесь постоянно выводят из зоны реакции, отделяют тонкодисперсный ПТФЭ, а газообразные продукты возвращают в зону реакции и используют в качестве потока газа. Перед возвращением в зону реакции газообразные продукты охлаждают до комнатной температуры. 1 ил., 1 табл. цией мономера (ТФЭ) в автоклаве в среде фреона-113 сложен и небезопасен.

° и

Известен способ пиролитического разложения отходов ПТФЭ, заключающийся в термодеструкции стружки ПТФЭ в токе суxoro азота при температуре до 500 С. Процесс ведут в кварцевой трубке. Ф

Выделяющийся при пиролизе газ состоит, в основном, из гФЭ и небольшого количества О

ГФП. На стенках реактора образуется тонкий нввет пврефиноподобного вещества, 1;» являющегося низкомолекулярным тонкодисперсным ПТФЭ.

Недостатком способа является практически полное разложение политетрафторэтилена до газообразных мономеров и, соответственно, очень низкий выход тонкодисперсного ПТФЭ.

Известен также способ аиролиза ПТФЭ в никелевом реакторе в атмосфере сухого

1775419

20

50 азота при температуре выше 450 С. В результате образуется до 85;(, ТФЭ, до 5g, порошка ПТФЭ и остальное, в основном—

ГФП. Данный способ является наиболее близким к заявленному по технической сущности и достигаемому результату.

Недостатком прототипа является низкий выход тонкодисперсного политетрафторэтилена.

Целью изобретения является увеличение выхода тонкодисперсного ПТФЭ при переработке отходов ПТФЭ.

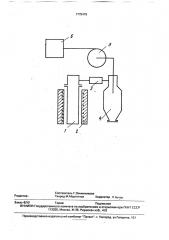

Поставленная цель достигается тем. что в способе переработки ПТФЭ термодеструкцией в потоке газа, термодеструкцию ведут при 490-510 С с циркуляцией газового потока в установке до полного разложения исходного сырья, при этом в качестве газаносителя используют газообразные продукты термодеструкции, которые перед возвращением в зону реакции охлаждают до комнатной температуры. В случае избыт«а газообразных продуктов их подвергают утилизации известными методами. До возвращения газообразных продуктов реакции обратно в зону реакции, из них выделяют тонкодисперсный ПТФЗ, Способ осуществляют в установке, схематично изображенной на чертеже.

Установка включает никелевый реактор

1, помещенный в трубчатую печь 2 и соединенный с холодильником 3, охлаждаемым водопроводной водой для отвода тепла от газообразных продуктов термодеструкции, Установка включает также вихревую ловушку 4, где происходит отделение сконденсировавшегося тонкодисперсного ПТФЗ от газовой фазы, соединенную с холодильником 3 и центробежным вентилятором 5, обеспечивающим циркуляцию газового потока с продуктами термодеструкции в установке. Установка снабжена также блоком 6, предназначенным для утилизации газообразных продуктов термодеструкции.

Способ осуществляют следующим образом.

Измельченную до размера частиц менее 10 мм стружку ПТФЭ помещают в реактор, закрывают его и продувают сухим инертным газом или газообразными продуктами термодеструкции полимера после отделения от газовой фазы порошка ПТФЭ, полученными на предыдущих циклах, с целью удаления воздуха и влаги во избежание образования при термообработке взрывоопасных фторперекисей. Затем реактор 1 нагревают в трубчатой печи 2 до температуры 490 С, при которой начинается интенсивное разложение ПТФЭ, подают в холодильник 3 воду и включают вентилятор

5, В дальнейшем температуру в зоне реакции поддерживают в интервале 490-510 С.

Образующиеся продукты термодеструкции (тонкодисперсные и газообразные) направляют с помощью вентилятора 5, в холодильник 3, где газовая смесь охлаждается до комнатной температуры, а затем в ловушку

4, где происходит осаждение сконденсировавшегося в виде тонкодисперсного порошка политетрафторэтилена. После осаждения тонкодисперсного ПТФЭ охлажденный газовый поток, представляющий собой смесь тетрафторэтилена и гексафторп ропилена, возвращают в зону реакции. Избыток газообразных продуктов термодеструкции подают в блок утилизации.

В зависимости от поставленной цели утилизация газов может быть осуществлена следующим образом: ректификационное разделение газов для последующего использования в синтезе полимеров и фреонов; сжигание до сажи и фтористого водорода с последующим поглощением HF водой и получением плавиковой кислоты и поглощением HF фторидом натрия и получением бифторида натрия NaF. HF, Циркуляцию газового потока в установке осуществляют до полного разложения исходного сырья, после чего установку разгерметизируют и выгружают их вихревой ловушки тонкодисперсный ПТФЗ.

Предлагаемый способ позволяет получать тонкодисперсный ПТФЗ с выходом до

51 от исходного полимера. Увеличение выхода в сравнении с прототипом обусловлено использованием в качестве газа-носителя газообразных продуктов термодеструкции, охлажденных перед возвращением в зону реакции до комнатной температуры, Более чем пятикратное превосходство в молекулярной массе газообразных продуктов термодеструкции, самая малая из которых принадлежит ТФЭ и равна 100, в сравнении с используемым в прототипе азотом, имеющим массу 14, позволяет более эффективно поглощать тепловую энергию полимерных молекул ПТФЗ на молекулярном уровне и, тем самым, предотвращать дальнейший распад ПТФЭ до мономеров. Одновременно отпадает необходимость в использовании дополнительного реагента — азота, что повышает экономичность способа, Выбранный температурный интервал термодеструкции обусловлен тем, что при температуре ниже 490 С скорость реакции невелика, процесс занимает много времени и мал выход продукта. При темпера гуре выwe 510 С выход целевого продукта резко

1775419 падает, т,к. идет разложение ПТФЗ до мономеров и олигомеров.

Пример 1. 1 кг стружки ПТФЗ, полученной после обработки изделий на токарном станке и измельченной до размера частиц менее 10 мм помещают в реактор и закрывают его крышкой. Затем инертным газом вытесняют из реактора воздух, включают нагрев печи и в охлаждающую рубашку холодильника подают воду. После того, как температура в зоне реакции достигнет

490 С, начинают циркуляцию газового потока в системе с помощью центробежного вентилятора, направляющего тонкодисперсные газообразные продукты термодеструкции сначала в холодильник, а затем в ловушку, где осаждается тонкодисперсный

ПТФЭ. Газообразные продукты термодеструкции возвращают в ректор, а их избыток направляют в блок утилизации, где сжигают в пламени кислородной горелки. Образующийся при этом фтористый водород поглощается в орошаемой водой колонне с образованием плавиковой кислоты. Процесс термодеструкции длится 3 часа. По завершении процесса, о чем свидетельствует прекращение газовыделения в реакторе, установку разгерметизируют и выгружают тонкодисперсный ПТФЭ из ловушки.

Полученный продукт имеет размер частиц, определенный с помощью электронного микроскопа в S-540, равный 0,1-1 мкм.

Выход тонкодисперсного ПТФЗ составляет

50 . Количество плавиковой кислоты 40 Дой концентрации составляет 0,95 кг, т.е.

95 g от расчетного количества.

Пример ы 2 — 4. Осуществляют аналогично примеру 1 за исключением изменения температурных параметров, Условия осуществления примеров и результаты приведены в таблице.

Использование изобретения для переработки отходов ПТФЭ по сравнению с из5 вестными методами позволяет практически полностью вернуть в производство это ценное сырье и при этом получить иэ 1 т отходов до 0,5 т тонкодисперсного ПТФЭ и до 1 т плавиковой кислоты, либо до 0,5 т тетрафто10 рэтилена и гексафторпропилена, либо 1,24 т NaF HF в зависимости от способа утилизации газообразных продуктов термодеструкции.

Таким образом, преимущество предла15 гаемого способа в сравнении с прототипом заключается в значительном увеличении выхода тонкодисперсного ПТФЭ, обладающего высокой практической ценностью, и в упрощении способа за счет отсутствия необ20 ходимости использовать в качестве газа-носителя дополнительный реагент — азот.

Формула изобретения

Способ переработки политетрафторэтилена термодеструкцией отходов политет25 рафторэтилена в потоке газа до получения порошка полимера и газообразных продуктов разложения, отличающийся тем, что, с целью повышения выхода тонкодисперсного политетрафторэтилена и эконо30 мичности способа, термодеструкцию проводят при 490-510 С, в качестве газа используют газообразные продукты разложения, при этом осуществляют непрерывную циркуляцию продуктов разложения и

35 удаление их из зоны реакции с отделением тонкодисперсного полимера и возвращением газообразных продуктов разложения, охлажденных до комнатной температуры, в зону реакции.

1775419

Составитель Г.Овчинникова

Техред М.Моргентал Корректор Н.Бучок

Редактор .

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина, 101

Заказ 4Ot9 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5