Способ получения строительных материалов из высокоосновных шлаков металлургического производства

Иллюстрации

Показать всеРеферат

Сущность изобретения, вводят в шлаковый расплав кремнеземсодержащую добавку . Перемешивают расплав и затем охлаждают , в качестве добавки используют кремнеземистые отходы литейного производства с содержанием оксида кремния 70% в количестве 5-30% по массе. В качестве кремнеземистых отходов линейного производства используют горелую землю или бой огнеупорного кирпича. При получении гидравлически активного вяжущего расплав шлака с добавкой гранулируют, а затем мелют . При получении заполнителя расплав шлака охлаждают естественным путем на воздухе. 4 з.п. ф-лы.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РГСПУБЛИК (ли С 04 В 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4878112! 33 (22) 30.10,90 . (46) 15.11.92. Бюл, М 42 (76) М.В. Бородянская (56) Авторское свидетельство СССР

М 188350, кл. С 04 В 5/00, 1963.

Патент Великобритании N 1182251, кл. С 1 К, опубл. 1970, (54) СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ВЫCOKOOCHOBHblX ШЛАКОВ МЕТАЛЛУРГИЧЕСКОГО

ПРОИЗВОДСТВА (57) Сущность изобретения: вводят в шлаковый расплав кремнеземсодержащую добавИзобретение относится к промышленности строительных материалов и может быть использовано при получении заполнителя и гидравлически активного вяжущего из отходов металлургического производства.

Известен способ получения шлакового расплава смешением высокоосновного доменного шлака с корректирующей добавкой. Корректирующую добавку вводят при температуре 450-500О. Она содержит к весу шлака 32-35% кварцевого песка, 9-11 g, магнезита и 2,5-3,0% натрийсодержащих веществ. Этот способ непригоден для шлаков, распадающихся в порошок по силикатному механизму, поскольку этот распад происходит при температуре 1480, а также непригоден для всех высокоосновных шлаков, поскольку при температуре 450-500 вязкость их столь высока, что исключает возможность равномерного распределения в массе шлака корректирующей добавки.

„„!Ж„„1776253 АЗ ку. Перемешивают расплав и затем охлаждают, s качестве добавки используют кремнеземистые отходы литейного производства с содержанием оксида кремния

70% в количестве 5-30% по массе. В качестве кремнеземистых отходов линейного производства используют горелую землю или бой огнеупорного кирпича. При получении гидравлически активного вяжущего расплав шлака с добавкой гранулируют, а затем мелют. При получении заполнителя расплав шлака охлаждают естественным путем на воздухе. 4 з. и, ф-лы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения шлакового расплава, принятый за прототип, где в жидкий шлак добавляют кварцевый песок.

Использование в качестве добавки природного сырья — песка влечет за собой необходимость организации специального е,, передела по сушке песка и существенных О энергетических затрат на сушку, т,к. при- ) родный песок содержит влагу, а в расплав- Ql ленный шлак во избежание взрыва не (1 допускается подача влажного материала, кроме того, это экономически невыгодно, т.к, стоимость природного песка 2-6 руб/т плюс стоимость энергозатрат на сушку 1-5 руб/т и технологически малоэффективно изза низкой реактивной способности песка, который даже в небольшом соотношении со шлаком (например 1:10) неспособен в нем раствориться и при остывании остается в виде непрореагировавших включений.

1776253

Целью изобретения является снижение себестоимости строительного материала и повышение его прочности.

Эта цель достигается тем, что в качестве добавки используют кремнеземистые отходы литейного производства с содержанием оксида кремния 70% в количестве 5 30 по массе, причем, в зависимости от того, хотят ли получить вяжущее или заполнитель, жидкий шлак с добавкой после выдержки подвергают резкому охлаждению путем грануляции, либо естественному охлаждению на воздухе.

Способ пригоден для переработки всех высокоосновных шлаков, в том числе мартеновских, электросталеплавильных, конверторных и доменных. Он позволяет ликвидировать опасность силикатного распара шлака и исключить распад в результате поздней гидратации извести, т.к. связывает ее .в силикаты кальция и магния, При этом получают вяжущее гидравлическоIo твердения, либо заполнитель, годный к применению не только в дорожном строительстве, но и в бетоне для гражданского и промышленного строительства, а также в производстве различных мелкоштучных строительных материалов.

Добавку вводят в огненно-жидкий шлак после окончания основного процесса получения металла, причем введение добавки может производиться в загрузочное отверстие самой печи. в струю шлака во время его слива, а также непосредственно в шлаковую чашу или шлаковню. Целесообразная длительность периода выдерживания шлака после введения добавки отходов литейного производства до выливания из шлаковой чаши 10-60 мин. Однако длительность сохранения полученным шлаком жидкотекучего состояния, необходимого для полного слива и для эффективной грануляции, превышает 2 часа, Для повышения степени равномерности .распределения кремнеземистой добавки в обьеме шлака в шлаковой чаше производят барботирование расплава. Барботаж шлака производится с помощью кислородного дутья либо во время введения кремнезем%стого компонента, либо после его введения. В качестве кремнеземистых отходов литейных производств используют "горелую землю". Под этим термином подразумеваются как крупнозернистые отходы литейных форм, так и мелкодисперсная пыль, образующаяся при очистке отливок и удаляемая, как правило, с помощью аспирации, Для более высокой эффективности предлагаемого способа в смесь шлака и горелой земли могут быть введены добавки — активизаторы твердения.

Для осуществления способа годна лю,бая горелая земля: на глинистой связке — наличие в связке алюмосиликатов оказывает положительное влияние на повышение гидравлической активности продукта; на жидком стекле — щелочная среда повышает растворимость SION; на органическом связующем — органика при температуре жидкого шлака (13001800О) выгорает и не оказывает отрицательного воздействия на свойства продукта.

Пример 1. Модификация жидкого шлака для получения крупного заполнителя для бетона и для дорожного строительства.

Используют феррованадиевый электросталеплавильный шлак Чусовского металлургического комбината. В исходном виде этот шлак не может быть применен как крупный заполнитель, т.к. при охлаждении на воздухе он распадается в порошок вследствие фазового перехода ортосиликата кальция из Р-модификации в )модификацию, который протекает с резким падением плотности.

Кремнеземистую добавку вводят в жидкий шлак в двух вариантах: в злектропечь — через загрузочное отверстие с последующим перемешиванием тол кушкой; в струю — во время слива шлака из печи в шлаковню..

В качестве добавки используют горелую землю (по изобретению) и природный песок (по прототипу). Содержание S102 в обеих добавках составляло 92%.

После естественного остывания на воздухе шлак измельчают на щековой дробилке с шириной щели 40 мм. Продукт дробления проверяют стандартным методом на устойчивость структуры против распада, на прочность и присутствие продукта распада /y

CzS/ и непрореагировавшей кремнеземистой добавки. Результаты испытаний см. табл. 1.

Как следует из табл. 1, предлагаемый способ позволяет при использовании горелой земли в количестве 5-30 от массы шлака практически полностью исключить распад шлака. Более высокий процент содержания добавки нецелесообразен, т.к, Si02 остается непрореагировавшим. Добиться таких же показателей с применением природного песка не удается. При равных дозировках кремнеземистой добавки прочность щебня, определяемая маркой дробимости, выше в случае применения горелой земли.

1776253

30

40

50

Пример 2. Модификация жидкого шлака для получения крупного заполнителя для бетона и для дорожного строительства, Используют мартеновский шлак металлургического завода "Амурсталь" (г. Комсомольск-на-Амуре), В исходном виде этот шлак не может быть использован в.качестве крупного заполнителя в композициях с гидравлически вяжущим, т.к. шлак содержит переженную известь, и, в частности, периклаз, которая при наличии влаги s порах бетона приводит к разрушению структуры.

Кремнеземистую добавку вводят в жидкий шлак в струю — во время слива шлака из печи в шлаковую чашу.

В качестве кремнеземистой добавки по предлагаемому варианту используют 2 вида отхода литейного производства;

1, с содержанием S10z — 70%

2, с содержанием SiOz — 67% по прототипу — природный песок с содержанием Я! 02 — 70%. После естественного остывания на воздухе шлак измельчают на . щековой дробилке с шириной щели 40 MM.

Продукт дробления проверяют стандарт- 25 ным методом на устойчивость структуры против распада, на прочность и на присутствие свободной извести (СаО. MgO) и непрореагировавшей добавки, Результаты испытаний приведены в табл, 2.

В соответствии с данными табл, 2, 5%ной добавкой отхода литейного производства при содержании s нем SiOz-70% удается связать в силикаты свободные окислы СаО и MgO и тем избежать их последующего распада при контакте с водой. Уменьшение указанной добавки не обеспечивает полного связывания периклаза и соответственно не ликвидирует полностью распад получае. мого продукта. При введении 5% добавки с меньшим содержанием SiOz не удается до конца связать всю свободную известь, что также повлекло наличие в заполнителе определенного количества частиц, способных к распаду при контакте с влагой, Кремнеземистая добавка по прототипу даже при значительной величине не обеспечивает полной ликвидации в шлаке распада.

Пример 3. Модификация жидкого шлака для получения вяжущего гидравлического твердения.

Используют конверторный шлак Новолипецкого металлургического комбината. В исходном виде шлак не может быть применен в качестве вяжущего, т.к. практически 55 инертен.

Кремнеземистые добавки подают в струю шлака при сливе его из конвертора в шлаковую чашу, Через 30 минут жидкий шлак подвергают грануляции, а затем измельчению на шаровой мельнице по удельной поверхности 4000 см /г.

В качестве добавки используют горелую землю с содержанием SiOz=75% литейного цеха Новолипецкого металлургического комбината (по предлагаемому способу) и природный песок с содержанием

5102=75,5% (по прототипу).

Из измельченного шлака изготавливают образцы-балочки, которые твердеют при трех различных режимах;

1) в автоклаве при давлении 9 атм и температуре 173 С в течение 14 ч;

2) в пропарочной камере при атмосферном давлении и при температуре 95ОС в течение 6 ч;

3) в камере над водой при атмосферном давлении и температуре 18-20 С в течение

28 суток;

После окончания твердения образцы испытывают на прочность при изгибе и сжатии. Результаты испытаний приведены в табл.3.

Как следует из табп, 3, применение кремнеземистых отходов литейного производства по сравнению с природным песком заметно (до двух раз) повышает физико-механические показатели модифицированного шлака как вяжущего.

Модификация высокоосновного шлака, кремнеземистыми отходами литейного производства, кроме того, способствовала увеличению длительности сохранения шлаком жидкотекучего состояния до 2-4 ч, что поэволяет внедрить технологию грануляции сталеплавильных шлаков, которая в настоящее время не производится из-за их высокой вязкости и быстрого застывания.

Использование отходов металлургического производства, помимо прямого зффекта — получения строительных материалов, позволяет улучшить и является экономически выгодным предприятием.

Вместо горелой земли могут быть использованы кислые эолы, шлаки и бой огнеупорного кирпича из шамота или динаса.

Формула изобретения

1. Способ получения строительных материалов из высокоосновных шлаков металлургического производства путем введения в шлаковый расплав кремнеземсодержащей добавки, пвремешивания расплава и последующего его охлаждения, о т л и ч а юшийся тем, что, с целью снижения себестоимости строительного материала и повышения его прочности. в качестве добавки используют кремнеземистые отходы литейного производства с содержанием оксида кремния 70% в количестве 5-30% по массе.

)776253

4. Способ по пп.1 и 2, о т л и ч а ю щ и йс я тем, что, с целью получения гидравлически активного вяжущего, расплав шлака с добавкой гранулируют, а затем мелют.

5 5. Способ по пп. 1 и 2. о,т л и ч а юшийся тем, что, с целью получения заполнителя, расплав шлака охлаждают естественным путем на воздухе.

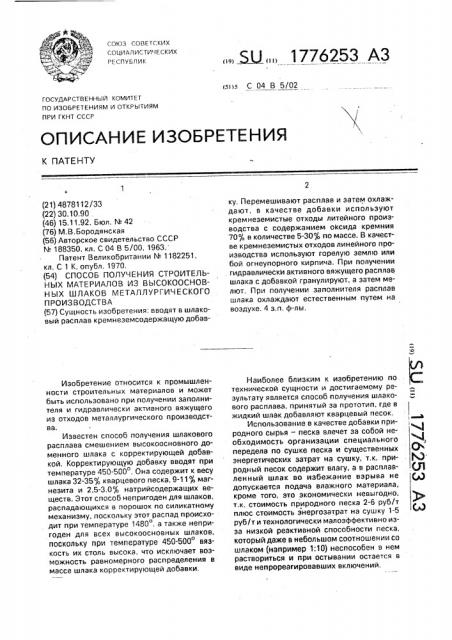

Таблице 1

К-во добавки, 2 от массы аслана

Условия введения добавки

Вид добавки

Ь пп

Свойства модифицированного шлака

Наличие в

»»

/028 (продукт распада) Потеря массы, ф

Марка по прочности (в показат.дробииости) свободы °

Вй (н епрореагиров. добавка) Предлошенный способ

1 Горелая зеиля 5

4,2 Ip25 +

В печь с перемешиванием

5 мин.

Лр(5

0 Лр15

0 Лр15

18

2

11

«и»

«1 °

В струю

«1!»

5 30

6 32

Лр15

Лр15

В печь с пере-. 0 иешиванием 5 мин

Способ по прототипу

Природный пв- .18 б 8 печь с переме- 38 со« шиванием 5 мин

Лр25

В лечь р перемв- 22 шиванием 25 иин

Лр45.

Лр25

10»ll»»

8 струю

В печь с переме- 29 шиванием 5 мин

Лр15 +

1 1 «11» г2

8 печь с переме- 15 шиванием 25 мин

Лр35. 8 струю

Таблице 2

« «

» ее е Вид добавки 1

Свойства модифицированного шлака

К-во Аобаеми, Ф

ar массы

INlB ICe

Марка прочности (в показа" телях дро» бииости) Потеря иассы (2) при иссатании на распад

Наличие в

СаО ИВО

1 2 4- . 5

6 7.

° «» ««

Еб По предлагаемому cIIocn6y

Горелея земля с содершанием

В а- тт

0

5,8

Др15

Др15

Лр15

Лр35

11

2. Способ поп1,отличающийся тем, что в качестве кремнеземистых отходов литейного производства используют горелую землю.

3. Способ пои. 1, от л и ч а ю шийся тем, что в качестве кремнеземистых отходов литейного производства используют бой of неупорного кирпича. шлаке

Свободный

810 (непрореагир. добавка) 1776253

Пообопжение таб . 2 Ь 14 r !

Е 3

Горелая земля с содержанием

Sip=672

6,7 Лр35 +

По прототипу

ПрироднФ песок с содержанием

Si0 702 э

8,4 Лр35 +

15 таблицаЗ

Прочность обра sqoe ИПа

К-ео добавки, 2 от массы алака

Вид добавки

Hll пп

После 28 суток твер- После пропаривания дения над водой

После автоклавирования сжатие изгиб сжатие изгиб сжатие изгиб

По предлагаемому

2В,О

4,9

15,2 3,6

4,1

6 Природный песок 20

Составитель М.Бородянская

Техред М.Моргентал Корректор: Н.Кешеля

Редактор Б,Федотов

Заказ 4046 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

1 Горелая земля

ll

3 и

4 и

5 15,0

20 42 ° 0

30 40 1

3 6.7

32 30,2

По прототипу

20,1 способу з,в

6,7

6,3 l,5 57

132 26

30,5 5,9

29,7 5,2

5,1 l i2

24,0 50

23,5

60i0

56,0

14,2

38,0

5,1

8,2

7,7

3,3

6,3