Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ

Иллюстрации

Показать всеРеферат

Сущность изобретения: смешивают носитель , в качестве которою берут цеолит NaX, или аморфный алюмосиликат, или уоксид алюминия, или двуоксид кремния с оксидом металла, выбранным из группы хром, марганец, кобальт, медь, никель, железо или их смесь, в массовом соотношении носительюксид металла от 1:1 до 8:1, диспергируют до размера частиц 1,0-4,0 мкм, добавляют связующее - глину или оксосоль алюминия А12(ОН)СНзСОО, увлажняют полученную массу водным раствором солей металлов , выбранных из числа хром, марганец, кобальт, медь, никель, железо, платина, палладий , полученную массу формуют, сформованные гранулы сушат и затем прокаливают при 300-500°С в течение 3-6 ч. Катализатор имеет высокую активность. 2 табл.

СОВХОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4765620/04 (22) 05.12.89 (46) 23.11.92, Бюл. N 43 (71) Ленинградский технологический институт им. Ленсовета и Химико-биологическое отделение Ленинградского филиала Центра научно-технической деятельности, исследований и социальных инициатив (72) Г.А, Галкина, Е.В, Лосева, О.А. Дубовик, Е.А, Власов, А,М. Ларионов, Б.В. Путин, В,В.

Килин, В.Н. Мазин, Б,Н. Аврамов, Е.М. Некрич, M Ñ, Борц, В.В. Брюс и В,В. Лосев (56) Авторское свидетельство СССР

¹ 1039549, кл, В 01 J 23/16, 1983.

Авторское свидетельство СССР

N 762964, кл. В 01 J 37/20, 1980.

Авторское свидетельство СССР

N 1003884, кл. В 01 J 37/02, 1980. (54) СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ОКСИДА УГЛЕРОДА И

ОРГАНИЧЕСКИХ ВЕЩЕСТВ

Изобретение относится к производству катализаторов для очистки воздуха и вентиляционных выбросов от оксида углерода и вредных органических веществ и может быть использовано для тонкой очистки воздуха замкнутых рабочих зон, жилищных и кухонных помещений, Известен способ получения катализаторов для окисления СО и углеводородов путем смешения диоксида Мп и оксида Сг со связующим, в качестве которого используют N3-бентонит или поливиниловый спирт, в присутствии воды до получения суспензии, последующего введения минерального волокна, формования с одновременным удалением Н20 вакуумированием и термообработки при 200-250"С в течение 1 ч.

„„5Ц„„1776427 А1 (5»s В 01 J 37/04, 29/10, 29/16 (57) Сущность изобретения: смешивают носитель, в качестве которого берут цеолит

NaX, или аморфный алюмосиликат, или уоксид алюминия. или двуоксид кремния с оксидом металла, выбранным из группы хром, марганец, кобальт, медь, никель, железо или их смесь, в массовом соотношении носитель:оксид металла от 1:1 до 8;1, диспергируют до размера частиц 1,0-4.0 мкм, добавляют связующее — глину или оксосоль алюминия А!2(ОН)СНзСОО, увлажняют полученную массу водным раствором солей металлов, выбранных из числа хром-, марганец, кобальт, медь, никель, железо, платина, палладий, полученную массу формуют, сформованные гранулы сушат и затем прокаливают при 300 — 500 С в течение 3 — 6 ч, Катализатор имеет высокую активность. 2 табл, Однако известный способ обладает рядом недостатков: использование вакуумного оборудования значительно усложняет процесс; низкая активность катализатора (полное окисление СО достигается только при

300 — 330 С) не позволяет его испольэовать в средствах санитарной очистки воздуха от

СО.

Известен способ приготовления гранулированного катализатора для окисления оксида углерода путем обработки псевдобемита пептизатором — суспензией, состоящей иэ кислоты (муравьиной, уксусной, щавелевой) концентрацией 3 — 7 мас. f, и со- . . лей органических кислот следующих металлов: Mn, Fe, Cu, Ni, Со, взятых в количестве

1776427

10

0,5 — 12.0 мас., формования полученной массы в углеводородно-аммиачной жидкости с концентрацией 15-20 мас. с последующим и рокаливанием сферических сформованных гранул.

Недостатком известного способа является сложность технологии, обусловленная быстрым возрастанием вязкости каталиэаторных масс, что ведет к загустеванию последних в дозирующих и формовочных узлах установки, вызывающих частые вынужденные остановки процесса формования для промывки системы, а также большое количество отходов производства (промывных вод и загустевшей пасты), Наиболее близким по технической сущности и достигаемому эффекту является способ получения сферического каталиэаторэ для очистки газов. от смеси СО и 302 путем смешения носителя — псевдобемита с оксидом металла, выбранного из группы хром, марганец, кобальт, медь, никель, железо или их смесью, взятыми в количестве

13 — 40 мас.% в присутствии связующего— оксоли алюминия, являющегося продуктом взаимодействия псевдобемита с пептизатором, в качестве которого используют нитрат или хлорид меди, или железа, или хрома, или алюминия, или их смеси, взятые в количестве 1,0 — 5.0 мас., формование пластичной массы в углеводородно-аммиачной жидкости с концентрацией 12-20 мас, КНз с последующей сушкой гранул в течение 1,0 — 2,0 ч при 60 — 100 С и прокаливанием при 600-950 С в течение 4 ч.

Однако известный способ обладает рядом недостатков: сложностью технологии, связанной с периодичностью и длительностью, достигающей 15 — 20 мин, нейтрализации партии сырых гранул в формовочной жидкости, состоящей из аммиачного раствора (12-20 мас, ) и углеводородного вещества (осветленного керосина), а также с герметизацией и пожаробеэопасным исполнением формовочного оборудования и с установлением энергоемкой вентиляционной установки вследствие высокой токсичности паров аммиака (ПДК максимально разового действия — 0,20 мг/M ) и пожароопасностью керосина з (класс А); низкой активностью катализатора, обусловленной малой дисперсностью (более 70 мкм) используемых порошкообразных оксидов, а также высокой температурой прокаливания гранул (600—

950 С). снижающей как параметры пористости структуры, так и облегчающей нежелательные фаэовые превращения (2Mn0z Мп2Оз + 1/202: С0203 2А!20з

55 2СоА!204+ 1/202 и др,) в смеси. Так. лучший катализатор. приготовленный по примеру 2 известного способа, включающий (мас. ):

Сг20з 3; СиО 12: Со20з 20; %20з 8; AlzOg 57, очищает газовоздушную смесь (2,0 об. Со

+ воздух) при 195 С только на 61,7, что не приемлемо для целей бытовой воздухоочистки.

Целью изобретения является упрощение технологии и повышение активности катализатора.

Способ упрощается за счет снижения температуры прокаливания гранул в 1,2 — 2,0 раза и ликвидации углеводородно-аммиачной стадии формования, в результате чего сокращается вентиляционное оборудование, пожароопасное исполнение формовочного узла, снижаются энергозатраты.

Данный способ по сравнению с прототипом позволяет получать гранулы катализатора с более высокой активностью, а именно: катализатор способен стабильно вести процесс окисления микроконцентраций вредных веществ в условиях влажного воздуха при температурах ниже 100 С, Поставленная цель достигается предлагаемым способом приготовления гранулированного катализатора для очистки воздуха от СО и органических веществ путем смешения носителя, в качестве которого используют цеолит NaX, или аморфный алюMocMRMKGT, или у-AIQОз, МпМ двуокись КреМния, с оксидом металла, выбранного из группы Cr, Mn, Со, Cu, Ni, Fe или их смесью, в массовом соотношении носитель;оксид металла, равном 1:1 — 8:1 соответственно; диспергирования полученной смеси до размера частиц 1,0-4,0 мкм, а затем последующего смешения со связующим — глиной или оксолью алюминия формулы

Alz(0H)sCHaCO0 и обработки полученной смеси водными растворами солей металлов, выбранных из числа Cr, Mn, Со, Cu, Ni, Fe, Pt, Pd, формования гранул, сушки и прокаливания при 300-500 С в течение 3-6 ч.

Отличительными признаками изобретения являются: использование механохимической активированной смеси цеолита NaX, или аморфного алюмосиликата (AI203 — SIOz); или у-АЬОз, или SIOz с оксидами переходных металлов (Сг, Мп, Со, Cu, Ni, Fe) или их смесью дисперсности 1-4 мкм; массовое соотношение в смеси носитель:оксид металла. равное 1:1-8;1 соответственно; обработка дисперсной массы перед формованием растворами солей металлов, 1776427

20

55 взятых из следующего ряда Cr. Mn, Со, Ni, Fe. Cu, Pt, Pd; прокаливание сформованных гранул при 300-500 С в течение 3 — 6 ч.

При формовании увлажненной пластичной массы вязкостью более 3000 Па, состоящей из высокодисперсной смеси алюмосиликатного носителя (цеолита, А120з — SIOz, у-А120з или SIOz) и оксидов переходных металлов со связующим (глиной или оксолью алюминия) методом экструзии отпадает необходимость в углеводородноаммиачной стадии грануляции, следовательно ликвидируется колонна нейтрализации, заполненная более 10 мз

12 — 20%-ным раствором аммиака; емкости с углеводородной жидкостью; баллоны с газообразным аммиаком, необходимые для укрепления концентрации МНз s формовочном растворе; дополнительное вентиляционное оборудование и упраздняется пожароопасное исполнение формовочного узла, что значительно упрощает технологию катализатора. Кроме того снижение температуры прокаливания гранул с 600 — 950 С в известном способе до 300 — 500 С в предла- 25 гаемом, также упрощает технологический процесс получения катализатора очистки и уменьшает энергозатраты.

Особенностью применения механически активированной смеси, носитель+ оксиды переходных металлов, является вследствие деформации кристаллической структуры и увеличения энергетического состояния поверхностных слоев дисперсных частиц возникающее при размере 1 — 4 мкм образование активных структур и нестехиометрических фаз между компонентами смеси, обладающих повышенной каталитической активностью. Кроме того, наблюдаемая при активировании частичная аморфизация приводит к развитию катионообменных свойств алюмосиликатной составляющей смеси (I-I+; Na Co3 2+ Cr+

Mn; Cu; N1; Fe; Pt; PdZ+), в результате чего увеличивается концентрация активных центров, а следовательно, и активность катализаторов.

Выбор интервала дисперсности частиц

1 — 4 мкм обусловлен, с одной стороны (4 мкм), начальным размером частиц, при котором проявляются вышеперечисленные свойства механохимически активированных смесей, с другой стороны (1 мкм),— минимальным размером, при котором достигается "меха нохимическое равновесие", характеризующееся аморфизацией порошков, в виде чего последующее диспергирование до размера < 1 мкм нецелесообразно.

Выбор соединений алюмосиликатной природы (цеолита; А120з — SIOz: y -AlzOa;

Si0z) обусловлен особенностью строения их кристаллохимической структуры, в вакансиях которой стабилизируются катионы перехолодных металлов(Со, Сг, Cu. Mn, Nl, Fe, Pt, Pd), а также наличием кислотно-основных цент- ров, способных к катионному обмену, приводящее к повышению активности в процессе окисления.

Выбор интервала соотношения активных оксидов и носителя в смеси обусловлен, с одной стороны (1:1), эффективностью каталитических свойств оксидов металлов Cr, Мп, Co, Ni, Cu, Fe или их композиции для условий санитарной очистки воздуха, а с другой стороны,11:8) — уже достаточно высокой активностью оксидных катализаторов в процессе окисления микроконцентраций

СО, Выбор интервала температур прокаливания (300 — 500 С) обусловлен, с одной стороны (300 С), минимальной температурой. обеспечивающей структурно-прочностные характеристики гранул катализатора; с другой стороны (500 С), — началом термической диссоциации оксидов высшей валентности (MnOz MnzOa) с образованием менее реакционно-способных фаз.

Временной интервал прокаливания ка- . тализатора обусловлен, с одной стороны (3 ч), завершением кристаллизации связующего, упрочняющего пористый каркас гранулы; с другой стороны («), — началом твердофазного процесса образования неакти в н ы х оксидов.

Проведение увлажнения растворами солей переходных (Cr, Mn, Со, Cu, Ni, Fe) и благородных(Pt, Pd) металлов позволяетпо- высить активность катализатора очистки вследствие усиления ионообменных свойств активированной смеси.

Сущность предлагаемого способа состоит в следующем: смесь носителя (цеолит

NaX; аморфный алюмосиликат, y-AlzOg, SiOz) и оксида металла (Сг20з,.Мп02, Coz03, Соз04, СоО, 1ч10, И120з, 1=е20з, FeO, 1=ез04, Crz0, CuO) или их смесь в массовом соотношении носитель:оксид металла, равном 1;1—

8:1, механохимически активируют в вибродиспергаторе до размера частиц 1-4 мкм, добавляют связующее (оксосоль алюминия или глину) в количестве 1,0-15,0 мас, о, перемешивают в оппозитно-лопастном смесителе, обрабатывают водным раствором солей переходных(Сг, Со, Cu, Ni, Mn, Fe) или благородных металлов (Pt, Pd) концентрацией 0,05 — 0,1.,мас.7, увлажненную массу с влагосодержанием 26-40 мас. 7 пе1776427 реносят в шнековый гранулятор и формуют в виде цилиндра, шнура, колец или трубок, Сформованные гранулы поступают на термообработку: сушка проводится в сушильном шкафу при 60-100 С в течение 1-2 ч, прокаливание — в муфельной печи при

300-500 С .в течение 3-6 ч в токе сухого воздуха обьемной скоростью 5000 ч

-1

Каталитическая активность синтезируемых образцов определялась в реакциях окисления микроконцентраций СО

* (50 мгl м ) и акролеина (0,1 об, ) при влажности газовоздушных потоков 80 OTí.%. Испытания проводили на проточной установке в интервале температур 50 — 200 С, при объемной скорости газа 6000 ч . Объем катали-1 затора фракций 0,5 — 1,0 мм составлял 4 см, 3

Прочность гранул на раздавливание определяли с помощью зкстензиметра ИПГ-1 из объема выборки 20 гранул.

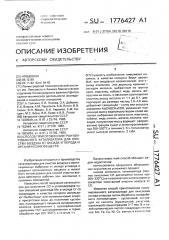

Пример 1. B вибродиспергированную смесь порошков с размером частиц 1 — мкм, взятых в количестве: 60,0 г цеолита NaX. 5,0 r

Со304 и 2,5 г Мп02 (А:0 = 8;1). добавляют 12,0 r глины "Аскангель". В полученную сухую смесь заливают 33 мл раствора PdCIz концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут при следующих условиях; сушка 100 С в течение 2 ч, прокаливание при

400 С в течение 6 ч. Состав синтезированного катализатора, мас.%: 6,28 Со304, 3,14

MnOz, 0,03 Pd, 15,0 "Аскангель". ост. — NaX, Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 2. В вибродиспергированную смесь порошков с размером частиц 1 — 4 мкм, взятых в количестве 30,8 г у -А1203, 14,8 г

NiO, 16,0 г СиО (А:0 = 1:1), добавляют 10,3 r

Na-бентонита. В полученную сухую смесь заливают 30 мл раствора (Рб(МНЗ)4)СЬ концентрацией 0,05 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термическую обработКу гранул ведут при следующих условиях: сушка при 100 С в течение 2 ч., прокаливание при 500 С в течение 6 ч. Состав синтезированного катализатора, мас,%: 20,68 NIO, 22,34 СиО, 0,009 Pd. 14;32 Na-бентонит; ост. — у AIz03. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 3. В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве: 55,75 г SION, 8,30 г

Cr203 и 1,75 г Со304 (А:0 = 5,5:1), добавляют

11,55 г каолина. B полученную сухую смесь заливают 28 мл раствора HgPtCI5 концентрацией 0,1 мас. и затворяют в течение 0,5

10,твора соли Мп(ВОЗ)2 концентрацией

0,1 мас. и затворяют в течение 0,5 ч. Ка15 тализаторную массу формуют в виде цилин20

55 ч. Катализаторную массу формуют в виде цилиндров, Термическую обработку гранул ведут при следующих условиях: сушка при

90 С в течение 1 ч, прокаливание при 400 С в течение 3 ч. Состав синтезированного катализатора, мас,%: 10,73 Сг203, 2,26 Со304, 0,008 Pt, 15 каолин, ост. — NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 4. Сухую катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 33 мл расдров. Термообработку гранул ведут аналогично примеру 1. Состав синтезированного катализатора, мэс. : 6,28 Со304, 3,35 MnOg, 15 Аскангель, ост. — NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 5; В вибродиспергированную смесь порошков с размером частиц 1 — 4 мкм, взятых в количестве 92,4 r у AI203, 14,8 NiO и 16,0 г.СиО (А:0 = 3:1), добавляют 10,3 r

Na-бентонита. В полученную сухую смесь заливают 30 мл, раствора соли Сг(СНЗСОО)3 концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут при следующих условиях; сушка при

100 С в течение 2 ч, прокаливание при

300 С в течение 3 ч. Состав синтезированного катализатора, мас.%: 11,09 NiO, 12,00

Си0, 0,007 Cr203, 7,7 Na-бентонит, ост.— у-AI203, Характеристика катализатора и его активность приведены в табл.1 и 2, Пример 6. В вибродиспергированную смесь порошков с размером частиц 1 — 4 мкм, взятых в количестве 36,0 r Alz03 — SION, 6,0 r

Со304, 3,5 г СиО (А:0 = 3,7;1), доба вля ют 0,46 г оксосоли алюминия Al(OH)5CM3COO. В полученную сухую смесь заливают 14,4 мл раствора (Pd(NH3)4)CI2 концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Каталиэаторную массу формуют в виде цилиндра.

Термическую обработку гранул ведут при следующих условиях: сушка при 80 С в течение 2 ч, прокаливание при 500 С в течение

3 ч. Состав синтезированного катализатора, мас,%: 13.0 Со304, 7,60 СиО. 0,02 Pd, 1,0

AI2(0H)5CH3C00, ост. AI203 SION. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 7. В вибродиспергированную смесь порошков с размером частиц 1 — 4 мкм, взятых в количестве: 35,0 r NaX, 5,0 r Co304.

2,5 г Мп02 (А:0 = 4,6:1), добавляют 7,5 глины

"Ч-2". В полученную сухую смесь заливают

1776427

5

25

35

20 мл раствора (Рб(ИНз)4)С!г концентрацией

0,1 мас. и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров, Термическую обработку гранул ведут при следующих условиях: сушка при 100 С в течение 2 ч, прокаливание при 400 С в течение 4 ч. Состав синтезированного катализатора, мас.7; 10,00 Соз04. 5,00МпОг, 0,02 Pd, 15 "Ч-2", ост. NaX, Характеристика катализатора и его активность приведены в табл,1 и 2.

Пример 8. В вибродиспергированную смесь порошков с размером частиц 1 — 4 мкм, взятых в количестве 75 г NaX, 5,0 г Соз04, 2,5 г

МпОг (А:0 = 10:1), добавляют 7,5 г глины

"Ч-2". В полученную сухую смесь заливают

36 мл раствора (Рс!(КНз)4)С!г концентрацией

0,1 мас. и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут аналогично примеру 7, Состав синтезированного катализатора, мас. : 5,55 Соз04;

2,77 МпОг, 0,02 Pd, 9,2 глина "Ч-2", ост. NaX.

Характеристика катализатора и его активность приведены в табл.1 и 2

Пример 9, В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве 35,00 r NaX. 29,16 г

Соз04, 14,58 г МпОг (А;0 = 0,8;1), добавляют

7,87 г глины "Ч-2". В полученную сухую смесь заливают 34,6 мл раствора (Рс!(МНз)4)С! г концентрацией 0,1 мас. u затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндра. Термическую обработку гранул ведут аналогично примеру 7, Состав синтезированного катализатора, мас, /: 33,67 Соз04, 16,83 МпОг, 0,016 Pd, 10 глина "Ч-2", остальное NaX, Характеристика катализатора и его активность приведены в табл,1 и 2.

Пример 10. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100 С в течение 2 ч, прокаливание при 200 С в течение 4.ч.

Состав синтезированного катализатора, мас. : i0,00 Соз04, 5,00 МпОг, 0,02 Pd, 15,00.глина "Ч-2", остальное NaX, Характеристика катализатора и его активность приведены в табл.1 и 2, Пример 11. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка и ри 100 С в течение 2 ч, прокаливание при 600 С в течение 4 ч. Состав синтезированного катализатора, мэс. : 10,00 Соз04, 5,00 МпОг, 0,02 Рб, 15

"Ч-2", остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 12. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100"С в течение 2 ч, прокаливание при 400 С в течение 2 ч. Состав синтезированного катализатора, мас, : 10,00 СО304, 5,00 МпОг, 0,02 Pd, 15 00 "Ч-2", остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 13. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях; сушка при 100 С, в течение 2 ч, прокаливание при 400 С в течение 8 ч. Состав синтезированного катализатора, мас.,4 . 10.00 Соз04, 5,00 МпОг, 0,02 Pd, 15,00 "Ч-2", остальное NaX, Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 14. Катализатор готовят аналогично примеру 7 с той разницей, что вибродиспергирование сухой катализаторной смеси ведут до размера частиц 8 — 10 мкм. Характеристика катализатора и его активность приведены в табл,1 и 2.

Пример 15, Сухую катализаторную смесь готовят аналогично примеру 1. В полученную смесь заливают 23 мл воды и затворяют в течение 0,5 ч, Катализаторную массу. формуют в виде цилиндров. Термообработку гранул ведут аналогично примеру 1. Состав синтезированного катализатора, мас. : 6,28 Соз04, 3,14 МпОг, 15 "Аскангель", остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 16. Сухую катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 35 мл раствора солей Со(МОз)г и Ni(NOg)z суммарной концентрацией 0,1 мас. и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндра. Термообработку гранул ведут аналогично примеру 1. Состав катализатора, мас. : 6,289 С0304, 3,1.4 Мп02, 0,008

Ni0, 15,0 "Аскангель", остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 17. Сухую катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 50 мл раствора солей Ре(ЙОз)з и Си(!чОз)г суммарной концентрации 0,1 мас.% и затворяют в течение 0,5 ч, Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут аналогично примеру 1. Состав катализатора, мас. : 6,28 Соз04, 3,14 МпОг, 0,008

РегОз, 0,0075 NiO, 15 "Аскангель", осталь12

1776427

Таблица 1 условия синтеза образов катализаторов

«««х

Лисперсп Концентрация, мас 2

:I пР ЙР хш .ю ххххх л

Режим термообработки и природа ность частиц, мкм

Сушка

Прокаливание.компонентов связующего акт

9 ° 4 ст(1105)ь

5 ° 2 ЫС19

3 0 Ctzo>, г.о счо

20 ° О Соеоз

8, О Мзоз!

oo ñ

4 ч .L

700 С

4 ч

Прототип

70 ) г х с

- 1,3:!

100 С гч

400 С 6 ч

tl X

c,c, ° х«ох

6,28 Сохо+

3,14 Nnoz

О,О3 И

15,0 глина аскангель

1ОО.с

2 ч х-ссс ххо+сc

500 С

6 ч

20,68 ШО

22,34 Сио

О ° 009 Pd

14.,3 глина

Иа-бентонит

1 "4

400 С

3ч

NO, с ос о (ПвХ

Со О + ИпОз

90 С

1 ч

15;O глина каолин

10,73 Crzos

2 ° 26 Созоь

О,ОО8 Pd

1ОО С

2 ч

400 С

6 ч

15,0 глина аскангель

6,28 Сово+

3,35 Ипоз

11,О9 ИО

12,ОО счо

0,007 Crzoy

13,04 Созоь

7,60 Сио

0,02 Pd!

00 С 300 С

2 ч 3 ч

Х- Ас,с хо+ха

1-4

7,7 глина

Ов-бентонит

1,О оксосоль

A1zOq — Sion

c c, ° c,c ео с

2 ч

500 С .

3 ч

1-4

15 глина

"Ц-2"

1ОО С

2 ч их с „о, и,о, 400 С

4 ч.

1-4

1О,OO Co,O+

5,00 Ипо®

0,02 Pd

Примеры с внеграничными условияии

400 С

4 ч

1OO Ñ

2 ч

1-4

5,55 Созов

2,77 ИпОь

0,02 Pd :

33,67 Созо

16,83 Ипое

О,016 Pd

9.2 глина

"ч-г"

1О:!

c c, kfc, !

oo c

2 ч

4ОО С

4 ч хх х, с,с, х«c, 1-4

1О глина ич-г" ное NaX. Характеристика катализатора и его активность приведены в табл,1 и 2.

Таким образом, предлагаемый способ получения гранулированных катализаторов по сравнению с известным обладает следующими преимуществами: значительно упрощается технология катализатора, а именно: отпадает необходимость в углеводородно-аммиачной стадии грануляции, в дополнительном вентиляционном оборудовании, в пожаробезопасном исполнении формовочного узла, уменьшаются энергозатраты; катализатор обладает более высокой активностью в процессе окисления Со и углеводородов, а именно: катализатор способен стабильно вести процесс окисления микроконцентраций вредных веществ в условиях влажного воздуха при температурах ниже

100 С, обеспечивая остаточную концентрацию СО и углеводородов ниже значений соответствующих ПДК.

Формула изобретения

Способ приготовления гранулированного катализатора для очистки воздуха от, оксида углерода и органических веществ путем смешения носителя с оксидом металла. выбранного из группы: хром, марганец, кобальт, медь, никель, железо или их смесью, формования гранул, сушки и прокаливания, 5 включающий обработку солями металпов, отличающийся тем, что, с целью повышения активности катализатора и упрощения технологии, в качестве носителя используют цеолитМаХ, или аморфный алю10 масиликат, или у-оксид алюминия, или двуокись кремния, взятый в массовом соотношении к оксиду металла от 1:1 до 8:1 .соответственно, смесь носителя и оксида металла перед формованием диспергируют

15 до размера частиц 1,0-4,0 мкм и затем смешивают со связующим — глиной или оксосолью алюминия формулы А12(ОН)СНзСОО и полученную массу подвергают обработке солями металлов, используя соли металлов, 20 выбранных из числа: хром, марганец, кобальт, медь, никель, железо, платина, палладий в. виде водных растворов, и прокаливание гранул проводят при 300500 С в течение 3-6 ч.

14

1776427

Продолжение табл.1

Решим термо обработки

2 и природа

Концентрация, мас связующего а!!исперсность

Соотношение носитель акт,компонент

Пример прокаливание кт,компонентов частиц мкм

100 С

2 ч

200 С

4 ч

15

10,00 Со404

5,00 !!пОе

0.02 Fa

4,6:1

Со О + ИпО глина

"Ч«2"

600 С

4 ч

100 С

2 ч

ИаХ! °

1-4

4.6:1

Соь04+ Ип04

400 С

2 ч

100ьC

2 ч

NaX

" 4,6:1

Со404+ ИпОа

NaX

400 С

8 ч

1004 С

2 ч

1-4

4,6:1

Со!04+ ИпОе

NaX

100 С

2 ч

400 С

4 ч

3-10

4,6:1

Со!04+ ИпОв глина пЧ-2"

400 С

Ь ч

100 С

2 ч

NaX

6,23 Со!04

3,14 ИпОт

15,0 глина аскангель

8:1

Со 04+ Ип04

15,0 глина аскангель

400 С

6 ч

100 С

2 ч

NaX

6,289 соь04.

3,14 ИпОе

0,003 NiO

8:1

Со !04+ ИпОе

400 С

6 ч

100 С

2 ч

6,28 Сот04

3,14 !пОХ

0,003 FetOq

0,0075 ttiO

NaX

15.0 глина

8:1

Со!04+ Ипое аскангель

Таблица 2

Прочностные характеристики и активность синтезируемых образцов

Механическая прочность на раздавливание по торцу, МПа

РМ и/и

Активность катализатора

Е ОС

СО

61,7

9 1, 70

Т00

Прото-. тип

100

100

100

100

100

100

Т00

100

О5

100 и . Г

«1т0

t10

20б

85.

Т0 0

83

100 .

999

76

77

68

85.

100

Продолжение табл.2

1776427

Механическая прочность на раздавливание по торцу, МПа

КМ пlп

Активность катализатора а Оc

Хсо

135

100

Т40

ТЯ) 12

Т2 »

155

100

100

14

98

100

53

82

100

100

83

100

При окислении 2,0 об.4 CO.

Составитель Е. Власов

Редактор М, Кузнецова Техред M.Mîðãåíòýë Корректор Н. Милюкова

Заказ 4088 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Т67

158

178

ЭО