Способ электрошлаковой сварки ленточным электродом

Иллюстрации

Показать всеРеферат

Предлагаемый способ относится к сварочному производству, а именно к электрошлаковой сварке с использованием ленточных электродов. В процессе электрошлаковой сварки в шлаковой ванне расплавляют ленточный электрод, который профилируют при его подаче Распределение тока по сечению электрода производят путем подъема свариваемого изделия на угол а 8-60° к горизонтальной плоскости и ведения процесса сварки в электрошлакодуговом режиме. В шлаковую ванну подают расщепленный ленточный электрод, у которого спрофилированные в процессе подачи части располагают с регулируемым расстоянием между ними и параллельно друг другу и свариваемым кромкам в их средней зоне. Ленточные части электрода в процессе подачи профилируют в передней части по радиусу R, определяемому из следующей, зависимости 21актЛт R :S Ьраз 4, где later - размер активного пятна дуги по ширине на торце ленточного электрода, мм. Ьраз - зазор (ширина разделки) между свариваемыми кромками, мм. Кроме того в процессе сварки осуществляют раскрытие задних кромок электрода в хвостовой части шлаковой ванны. Спрофилированные в процессе подачи ленточные части электрода располагают в передней части шлаковой ванны либо скругленными кромками друг против друга, либо скругленными кромками внахлестку. 2 з.п. ф-лы, 14 ил сл с -s| XI СК СЛ Ю О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 25/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4920249/08 (22) 19.03.91 (46) 23,11.92. Бюл, N. 43 (71) Мариупольский металлургический институт (72)Ю.В.Белоусов, Е.И.Корягин, В.В.Бережной, Е.Г.Данилов M Е.И.CQGHQBGKNA (56) Авторское свидетельство СССР

¹ 707710. кл. В 23 К 9/00, 1975.

Авторское свидетельство СССР № 397288, кл, В 23 К 9/16, 1972.

Авторское свидетельство СССР

N 502721, кл. В 23 К 9/00, 1973, Авторское свидетельство СССР

N 1374605, кл.В 23 К 25/00, 1985.

Авторское свидетельство СССР

¹ 1441637, кл, В 23 К 25/00, 1986. (54) СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ (57) Предлагаемый способ относится к сварочному производству, а именно к электрошлаковой сварке с использованием ленточных электродов. В процессе электрошлаковой сварки в шлаковой ванне расплавляют ленточный электрод, который профилируют при его подаче. РаспределеИзобретение относится к области сварочного производства.

Известен способ электродуговой многопроходной сварки ленточным электродом (cM, авт,св. ¹ 707710. кл. В 23 К 9/00, 1975), при котором ленточному электроду придают

V-образную форму, причем по мере заполнения разделки от одного прохода к другому меняют длину сторон V-образного ленточного электрода. Недостатком указанного способа является низкая производительность процесса и возможность образования

„„5U ÄÄ 1776520 A1 ние тока по сечению электрода производят путем подъема свариваемого изделия на угол а =. 8-60 к горизонтальной плоскости и ведения процесса сварки в электрошлакодуговом режиме. В шлаковую ванну подают расщепленный ленточный электрод, у которого спрофилированные в процессе подачи части располагают с регулируемым расстоянием между ними и параллельно друг другу и свариваемым кромкам в их средней зоне.

Ленточные части электрода в процессе подачи профилируют в передней части по радиусу R, определяемому из следующей зависимости 2(акт x S R 0раз — 4, где тракт — размер активного пятна дуги по ширине на торце ленточного электрода, мм:

Ьрад зазор (ширина разд<глки) между свариваемыми кромками, мм. Кроме того в процессе сварки осуществляют раскрытие . задних кромок электрода в хвостовой части шлаковой ванны. Спрофилированкые в процессе подачи ленточные части электрода располагают в передней части шлаковой ванны либо скругленными кромками друг против друга, либо скругленными кромками внахлестку. 2 з.п. ф-лы, 14 ил. дефектов в сварном шве при многопроходной сварке.

Известен также способ дуговой сварки расщепленным ленточным электродом, при котором ленточные электроды подают в зону сварки симметрично продольной оси шва, к которой ленточные электро;ы обращены своей широкой стороной (см. авт.св.

¹ 397288, кл. В 23 К 9/16, 1972). Два ленточных электрода, подаваемых в зону сварки, имеют различное расстояние между задними и передними кромками, причем расстоя1776520

20

40

55 ние между задними кромками больше, чем между передними, и его можно регулировать, изменяя форму провара непосредственно в процессе сварки. Недостатком указанного способа является также низкая производ тельность процесса и возможность образования дефектов в сварном шве при многопроходной сварке.

Известен также способ дуговой сварки двумя электродами (см. авт.св. ¹ 502721, кл. В 23 К 9/00, 1973), при котором проволочный электрод располагают впереди ленточного, а ленточный электрод профилируют по проволочному для получе- ния взаимного контакта в зоне горения дуги.

Причем ленточному электроду придают Uобразную форму с прямолинейными участками, параллельными оси шва в направлении сварки, Недостатком указанного способа является нестабильная подача двух электродов, что приводит к образованию дефектов сварного шва типа подрезав и т.п.

Наиболее близким па технической сути и достигаемому результату является, принятый за прототип, способ ЭШС ленточным электродов с регулированием теплосодержания шлаковой ванны по ее длине, для чего ленточному электроду придают в передней части соответствующую форму (профиль) и свариваемое иэделие располагают под углом c = 8 — 60 к горизонтальной плоскости (см. авт.св. ¹ 1441637, кл. B 23 К 25/00, 1986).

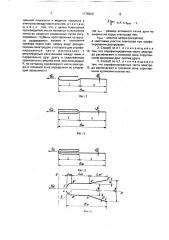

На фиг,1, фиг.2 и фиг.3 представлены форма и геометрические размеры ленточного электрода переменного сечения для способа ЭШС, выбранного в качестве прототипа. Однако получение указанной формы (профиля) ленточного электрода требует значительных тянущих (проталкивающих) усилий. Кроме того, способ ЭШС, принятый за прототип, не позволяет регулировать глубину и характер проплавления свариваемых кромок llo высоте, обеспечить гарантированный провар корня шва и из-за этого швы обладают невысокой технологической и эксплуатационной прочностью.

Целью настоящего изобретения является повышение производительности процесса и улучшения качества сварного соединения путем регулирования глубины проплавления по высоте свариваемых кромок и улучшения провара корня шва.

Указанная цель достигается. тем, что в способе ЭШС, при котором расплавляют в шлаковой ванне ленточный электрод, профилируемый в процессе его подачи с приданием его головной зоне скругленной формы, и изменяют распределение тока па сечению электрода путем наклона свариваемого изделий на угол а = 8„,60 к горизонтальной плоскости и ведения процесса в электрошлакодуговом режиме, отличающийся тем, что, с целью повышения производительности процесса и улучшения качества сварного соединения путем регулирования глубины проплавления по высоте свариваемых кромок и улучшения провара корня шва, сварку ведут расщепленным электродом, у которого две спрофилированные части располагают с регулируемым расстоянием между ними и параллельно друг другу и свариваемым кромкам 8 их средней зоне, при этом радиус R, по которому профилируют части электрода в головной зоне, определяют по следующей зависимости

2 акт R St)pgg. -L, где lan — размер активного пятна дуги по ширине на торце электрода, мм;

Ьр, — ширина зазора (разделки), а хвостовые участки электрода при профилировании раскрывают, Кроме того дополнительно в процессе сварки спрофилированные части электрода располагают в головной зоне скругленными кромками друг против друга, либо скругленными кромками внахлестку.

На фиг.4 и фиг,5 представлены форма и геометрические размеры расщепленного ленточного электрода по заявляемому способу ЭШС. (Схематическое изображение на фиг.4 соответствует одному из вариантов предлагаемого способа ЭШС, когда радиусы спрофилированных ленточных электродов расположены встык друг к другу. Фиг.5 соответствует другому варианту заявляемого способа ЭШС, когда радиусы спрофилированных ленточных электродов расположены внахлестку (с перекрытием друг к другу).

Для предлагаемого способа Э ШС, когда в передней части шлаковой ванны расположены два спрофилированных ленточных электрода, появляется возможность получить два раздельных дуговых процесса, т.е. на каждом иэ электродов будет гореть

"своя" дуга, Эффективность такого сочетания достаточно высока. Если же электроды расположены радиусами встык друг к другу, то каждая из дуг, горящая по радиусу ленточного электрода будет проплавлять

"свою" свариваемую кромку, т.е. ту, которая к ней ближе.

На фиг.6 представлена схема дуговых процессов в передней части шлаковой ванны для предлагаемого способа ЭШС. Цифрами на фиг.6 обозначены: 1 — ленточные

1776520

35

45

55 электроды, 2 — свариваемые пластины, 3— подкладка, 4 - ванна жидкого металла, 5— жидкий шлак, 6 — место горения дуги на электроде. Для этого случая можно получить общую ванну жидкого металла, которая образовалась в результате плавления электродного металла и свариваемых кромок от раздельно горящих дуг, Если же один ленточный электрод расположен впереди другого, то это соответствует схеме горения дуг, представленной на фиг.7.

На фиг.9-14 представлено взаимное расположение ленточных электродов и свариваемых кромок для трех вариантов изменения соотношения средней и хвостовой частей электрода: 1 MN = NK,2 MN = 0,5NK.

3 MN =- 0 и ри одинаковом радиусе профилирования Rnp (ширина и толщина ленточного электрода для всех трех вариантов одинакова). Проведя секущие плоскости 1 — 1, 2 — 2 и

3 — 3 для всех вариантов, можно убедиться, что перемещение точки N к головной части электрода вызывает и смещение линии N — N к корню шва в сечении сварного соединения. Плавление хвостовой части электрода (за пределами т.N) происходит в электрошлаковом режиме. Тогда при размещении линии NN (когда MN = 0) в нижней части шва, каждое последующее сечение, проведенное за сечением 1-1, показывает, что расстояние между электродом и вертикальной стенкой разделки уменьшается, Следовательно, интенсифицируется процесс расплавления кромки в зависимости от угла раскрытия хвостовой части электрода. Т,о. регулирование протяженности участка электрода MN, вызывает изменение фррмы проплавления вертикальных стенок.

На фиг.8 представлена схема, по которой реализуется данный способ. Свариваемое изделие 2, которое устанавливают под углом а к горизонту, представляет собой пластины (листы) средней толщины (дд т=

=12 — 16 мм), уложенйые на стальную подкладку 3, Расщепленный ленточный электрод 1 устанавливают узкой стороной симметрично относительно свариваемых кромок в направлении Vc>, широкой стороной — вертикально, т.е. перпендикулярно зеркалу шлаковой ванны 6, Для предотвоащения вытекания расплавленного мет;;:,ла (металлической ванны) 7 и шлаковой ванны

6 с задней стороны расщепленного ленточного электрода устанавливают подпружиненный медный водоохлаждаемый кристаллизатор 4, По предлагаемому способу начало процесса рекомендуют выводить на входные планки, При включении подачи ленточного электрода вниз земь кается v po« а цепь и возбуждается дуговой процесс под флюсом между ленточным электродом и подкладкой. Через некотор t.; время по мере расплавления флюса в зазоре между свариваемыми кромками устанавливается смешанный процесс плавления.

Так дуговой процесс плавления происходит преимущественно в головной части и частично на среднем участке ленточного электрода, По мере расплавления электродного металла металлическая ванна 7 заполняет пространство между свариваемыми кромками и закристаллизовавшись, образует металл шва 5. При достижении верхнего уровня шлаковой ванны, либо контрольного уровня кристаллизатора начинается относительное движение расщепленного ленточного электрода и свариваемого изделия со скоростью сварки V<>.

Заявляемый способ ЭШС был опробован на опытных образцах, имитирующих центральный стык балки механизированных шахтных крепей.

При отработке технологии ЭШС по заявляемому способу использовали источник питания ВСЖ-1600 с жесткой вольтамперной характеристикой, напряжение холостого хода Ux,х. = 52 В, два ленточных электрода сечением 50,0х0,5 мм, угол подъема образцов составлял а= 14 — 18О, сварочный ток

1 > = 840 — 880 А, скорость подачи электродов

Vnop = 46 — 48 м/ч. напряжение шлаковой ванны 0шл.= 32 — 34 В, скорость сварки V

=16,8 — 19,2 м/ч, флю". АН вЂ” 60, длина сварочной ванны Ь =80 — 88 мм.

Предлагаемый способ ЭШС позволяет повысить качество сварного соединения за счет регулирования глубины проплавления свариваемых кромок по высоте. Кроме того форма расщепленного ленточного электрода обеспечивает концентрацию дугового процесса в передней части сварочной ванны, что гарантирует качественное проплавление в корневой части шва, Применение расщепленного ленточно го электрода интенсифицирует электрошлаковый процесс, что обуславливает повышение производительности плавления электродного металла.

Формула изобретения

1. Способ электрошлаковой сварки ленточным электродом, при котором расплавляют в шлаковой ванне ленточный электрод. профилируемый s процессе его подачи с приданием его головной зоне скругленной формы, и изменяют распредеве »e тока по сечению электрода путем наклона свар -,ваемого изделия на угол а = 8-60 к горизон1776520

2 1акт «»

»R 5Ьраз. — 1, Фиг.I

Фиг, 2

Фиг.З тальной плоскости и ведения процесса в электрошлакодуговом режиме, о т л и ч а юшийся тем, что, с целью повышения производительности. процесса и улучшения качества сварного соединения путем регулировани;; глубины проплавления по высоте свариваемых кромок и улучшения провара корня шва, сварку ведут расщепленным электродом, у которого две спрофилированн части располагают с регулируемым расстоянием между ними и параллельно друг другу и свариваемым кромкам в их средней зоне, при этом радиус

R; по которому профилируют части электрода, в головной зоне определяют по следующей зависимости где 1акт — размер активного пятна дуги по

5 ширине на торце электрода, мм;

Ьр э — ширина зазора (разделки), а хвостовые участки электрода при профилировании раскрывают.

2. Способ по п.1. о тл и ч а ю шийся

10 тем, что спрофилированные части электрода располагают в головной зоне скругленными кромками друг против друга.

3. Способпо и l.отличающийся тем, что спрофилированные части электро15 да располагают в головной зоне скругленными кромками внахлестку, 1776520

1776520

1776520

M = К

"ВиД А"

1776520

IF2 юг 72

"Вид А"

И =0.

ФИГ.I3

Фий.I4

Составитель Т. Арест

Техред M.MîðãåHTàë

Редактор

Корректор Н. Слободяник

Производственно. издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Заказ 4092 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5