Способ определения направления движения потоков жидкого металла из головной в хвостовую часть сварочной ванны

Иллюстрации

Показать всеРеферат

Способ применяется при изучении процесса движения жидкого металла из головной в хвостовую часть сварочной ванны для определения температурного режима в области кристаллизующегося металла шва и в зоне термического влияния сварного соединения . Диаметр отверстия, высверливаемого в образце, заполняемого маркирующим веществом и заглушаемого пробкой, берут равным 0,4-0,5 диаметра активного пятна дуги. Высоту заполнения маркирующим веществом устанавливают равной толщине жидкой прослойки металла под дугой. 4 ил.

С))Н!.) (.) ПГ-1СКИХ

СОЕ1hfI Vlf; I VI I I: СV ИХ

Р f= СfIYf ПИК (5н1 В 23 К 31/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4826879/08 (22) 05.03.90 (46) 23.11.92, Бюл. ¹ 43 (71) Украинский заочный политехнический институт им. И,3. Соколова (72) А.И.Акулов, В.В.Дмитрик и В.А.Бабушкина (56) Авторское свидетельство СССР

N 1470478, кл. В 23 К 9/16, 1986.

Авторское свидетельство СССР

N 1323285, кл. В 23 К 9/16, 1986.

Авторское свидетельство СССР № 1269940, кл. В 23 К 9/16, 1985. (54) СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ ДВИЖЕНИЯ ПОТОКОВ ЖИДКОГО

Изобретение относится к изучению процесса движения жидкого металла из головной в хвостовую часть сварочной ванны для определения температурного режима в области кристаллизующегося металла шва и зоне термического влияния сварных соединений.

Известен способ определения направления движения жидкого металла в сварочной ванне, при котором перед переплавом в обьеме имитатора создают температурное поле. для чего на поверхность углубления воздействуют источником нагрева в зоне,не совпадающей с зоной воздействия сварочного импульса, без изменения геометрии поверхности углубления. Известный способ не позволяет оценить характер движения потоков жидкого металла из головной в хвостовую часть сварочной ванны. т,к. частицы маркирующего вещества, попадающие в область столба дуги, оттесняются из области столба дуги в хвостовую часть ванны с большей энергией, чем частицы, попадающие в область жидко>й прослойки г1од дугои. Соот,, SU „17765 24 А1

МЕТАЛЛА ИЗ ГОЛОВНОИ В ХВОСТОВУЮ

ЧАСТЬ СВАРОЧНОЙ ВАННЫ (57) Способ применяется при изучении процесса движения жидкого металла иэ головной в хвостовую часть сварочной ванны для определения температурного режима в области кристаллизующегося металла шва и в зоне термического влияния сварного соединения, Диаметр отверстия, высверливэемого в образце, заполняемого маркирующим веществом и заглушаемого пробкой, берут равным 0,4-0,5 диаметра активного пятна дуги. Высоту заполнения маркирующим веществом устанавливают равной толщине жидкой прослойки металла под дугой. 4 ил. ветственно, частицы маркирующего вещества перемещаются в расплаве ванны из головной ее части в хвостовую со скосос|ью, отличающейся от скорости движения потоков жидкого металла. Следовательно, их распределение в эакристаллиэовавшемся металле шва не позволит выявить направление движения потоков жидкого металла из головной части ванны в хвостовую.

Известен способ определения направления движения жидкого металла в сварочной ванне, при котором после сварки многократно удаляют со шва слои металла, а рентгеновское просвечивание образца производят после удаления каждого слоя металла. Недостаток приведенного способа состоит в том, что маркирующее вещество при прохождении активного пятна дуги над отверстием, где это вещество содержится, распределяется не по всей области активного пятна дуги, что можно обьясни1ь efo малым м количеством. В следст в.! e та кого распределения не представляешься воям >.к ным получить п0лнуlo инфор Ië <) 0 х. ол<

1776524

50 тере движения потоков жидкого металла из головной части ванны в хвостовую, Наиболее близким по достигаемому положительному эффекту является способ определения направления движения жидкого металла в сварочной ванне. при котором отверстие высверливают со стороны корня шва, после размещения порошка вольфрама отверстиетлушат пробкой, сварку осуществляют с проплавлением металла до дна отверстия, Недостаток этого способа состоит в том, что отверстие высверливают на расстоянии от оси сварочной ванны, Это позволяет только частично дать оценку направлению движения потоков жидкого металла в ванне, находящегося в отверстии маркирующего вещества недостаточно для

его равномерного распределения по всей области активного пятна дуги, расположенной по одной стороне продольной оси ванны. И кроме того плотность маркирующего вещества (вольфрама) значительно больше плотности основного металла, что обеспечивает большую ега концентрацию на корневом участке металла шва. В совокупности приведенные факторы снижают оценку определения направления движения потоков жидкого металла из головной части ванны в хвостовую, Цель изобретения — повышение точности оценки определения направления движения потоков жидкага металла, Поставленная цель достигается тем, чта способ определения направления движения потоков жидкого металла из головной в хвостовую часть сварочной ванны, при котором в свариваемом образце со стороны сварки симметрично оси ванны высверливают отверстие, заполняют отверстие маркирующим веществом, заглушают отверстие пробкой, диаметр отверстия берут равным

0,4 — 0,5 диаметра активного пятна дуги, а высоту заполнения маркирующим веществом устанавливают равной толщине жидкой прослойки металла под дугой.

Предложенный способ позволяет повысить оценку определения направления движения потоков жидкого металла из головной части ванну в хвостовую, Зная направление движения таких потоков можно определить количество тепла, которое эти потоки переносят иэ головной части ванны в хвостовую, Учет количества тепла,переносимого потоками жидкого металла из.головной части ванны в хвостовую,позволит повысить точность определения с помощью

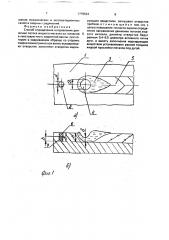

ЭВМ, температурного режима в сварных соединениях, На фиг.1 (а,б) показан образец в исходном состоянии, где 1 — основной металл, 2-отверстие, 3 — расплав сварочной ванны, 4— активное пятно дуги, 5 — металл шва, 6— прутковая пробка, 7 — маркирующее веще-, ство. На фиг. 2 показана схема разреза образцов для рентгеновского просвечивания, позволяющего выявить распределение маркирующего вещества по области металла шва; на фиг.З вЂ” схема распределения маркирующего вещества па продольному сечению металла шва, где 1 — основной металл, 2 — металл шва, 3 — маркирующее вещество, распределенное па продольному сечению металла шва. На фиг,4 (а,б) — представлена выявленная схема движения потоков жидкого металла из головной части сварочной ванны в хвостовую.

Способ осуществляют следующим образам, На сварочном образце 1 (см. фиг,1 а,б) симметрично по оси ванны со стороны сварки высверливают отверстие 2 с диаметром d и с глубиной К, соответствующей глубине проплавления основного металла Н. Отверстие заполняют на высоту h маркирующим веществом 7 (порошок хрома), плотность которого близка к плотности основного металла, а температура плавления (1845 С) более высокая. Высоту h принимают равной толщине жидкой прослойки пад дугой д. Отверстие заглушают плотной прутковой пробкой

6, имеющей одинаковый химсостав с основным металлом, Диаметр отверстия d выбирают таким, чтобы количество маркирующего вещества заполняющего отверстие могло равномерным слоем. распределяться по области активного пятна дуги 4.

Диаметр d соответствует 0.4 — 0,5 диаметра активнога пятна дуги D.

При d<0,40 количества маркирующего вещества окажется недостаточнодля равномерного его распределения по области активнога пятна дуги, т,е, па области образуются участки, где маркирующее вещество будет отсутствовать. Эта приведет к неодинаковому и неравномерному захвату маркирующего вещества формирующимися в головной части ванны потоками жидкого металла, движущимися в хвостовую ее часть, что вызовет, соответственно. нарушение сплашности распределения маркирующего вещества в потоках хвостовой части ванны, Таким образом снизится точность оценки определения, направления движения потоков жидкого металла из головной в хвостовую часть сварочной ванны. При

d>0,5D маркирующее вещество будет распределяться па области активного пятна дуги с переменной толщиной. При этом формирующиеся в головной части ванны патоки жидкого металла захватывают различное количество маркирующего вещества, 1776524

10

55 что способствует, соответственно, его большей концентрации на отдельных участках потоков в хвостовой части ванны, Неравномерность концентрации маркирующего вещества затрудняет определение направления движения потоков жидкого металла из головной в хвостовую часть ванны, При выборе высверливаемого диаметра

d, составляющего 0,4 — 0,5D, маркирующее вещество распределяется равномерным по толщине слоем по области активного пятна дуги. Формирующиеся в головной части ванны потоки жидкого металла при прохождении фронтом плавления всего объема маркирующего вещества захватывают его одинаковые порции. Это обеспечивает одинаковое распределение маркирующего вещества по потокам в хвостовой части ванны.

Сварку производят на средних режимах

VKs (20 — 25 м/час), При прохождении фронтом плавления отверстия на расстоянии от него равном 50 — 80 мм сварку прекращают.

Охлажденный образец, фиг.2 подвергают рентгеновскому просвечиванию под различными углами а и Р. Углы а и j?, соответственно составляют 90, 60, 30, Оо. По рентгеновским снимкам определяют распределение. маркирующего вещества, характеризующее направление движения потоков жидкого металла из головной части ванны в хвостовую. Затем образец разрезают под углами, которые соответствуют углам рентгеновского просвечивания аи ф(см. фиг,2). Затем, путем травления поверхности шлифа, выявляют распределение марки рующего вещества (фиг.3), характеризующеее направление движения потоков жидкого металла иэ головной в хвостовую часть ванны. Данные, характеризующие направление движения потоков жидкого металла иэ головной в хвостовую часть ванны, полученные по рентгеновским снимкам, сопоставляют с аналогичными данными, полученными путем травления на шлифах для повышения точности оценки определения направления движения потоков жидкого металла из головной части сварочной ванны в хвостовую, фиг.4.

Пример. На сварочном образце 1 (см. фиг. 1,б) со стороны сварки, симметрично по оси ванны высверливают отверстие 2 с диаметром d равным 0,4 — 0,5 диаметра активного пятна дуги 0 и с глубиной К, соответствующей глубине проплавления основного металла H. Отверстие заполняют на высоту h, равную толщине жидкой прослойки под дугой д, маркирующим веществом 7, порошком хрома, плотность которого близка к плотности стали (основной металл 1).

Отверстие заглушают плотной прутковой пробкой 6. имеющей одинаковый химсостав сосновным металлом,,Производят с помощью сварочного автомата укладку валика на пластину, расположенную в нижнем горизонтальном положении. Плавящуюся электродную проволоку подают в вертикальном положении. Сварку в среде углекислого газа осуществляют на режиме;

l«, = 350 — 430 А, Од =-26 — 28 В, диаметр злектродной проволоки ds np. = 2,0 мм; проплавление образца примерно 4-5 мм, ширина шва 12 — 14 мм, толщина жидкой прослойки под дугой примерно 3 мм, скорость сварки

V«20 — 25 м/час После прохождения активного пятна над отверстием на расстоянии 50 — 80 мм от отверстия сварку прекращают. Сварочный шов под различными углами а„и Р (где и = 1 — 4), подвергают рентгеновскому просвечиванию. Причем, а = p> = 90, 90, а2= pz = 60 . аэ = pg= 30, а =/?n= Оо Путем рентгеновского просвечивания получают снимки, на которых по распределению маркирующего вещества выявляют направление движения потоков жидкого металла из головной в хвостовую часть сварочной ванны. Данные, характеризующие направление движения потоков жидкого металла иэ головной в хвостовую часть сварочной ванны, выявленные путем рентгеновского просвечивания сопоставляют с аналогичными данными, выявленными по распределению маркирующего вещества по поверхности шлифа.

Выявили, что движение потоков жидкого металла иэ головной в хвостовую часть сварочной ванны имеет сложный характер.

Жидкий металл нижнего участка области жидкой прослойки под дугой, равный примерно 0.7 нее толщины д, перемещается иэ головной в хвостовую часть ванны параллельно изотерме, ограничивающей нижнюю область расплава ванны, фиг.4. Жидкий металл верхнего участка прослойки, примерно

0,3 д, перемещается из головной части ванны в хвостовую под углом ф к изотерме ограничивающей верхнюю область расплава ванны (см. фиг.4).

Данные, характеризующие направление движения потоков жидкого металла иэ головной в хвостовую часть сваро«ной ванны, используют при численном решении с помощью 3ВМ сопряженной тепловой задачи для твердой и жидкой фээ сварных соединений. Решение такой задачи позволит повысить точность прогнозирования условий формирования структуры металла шва и зоны термического влияния для повы1776524 шения механических и эксплуатационных свойств сварных соединений.

Формула изобретения

Способ определения направления движения потока жидкого металла из головной в хвостовую часть сварочной ванны, при котором в свариваемом образце со стороны сварки симметрично оси ванны высверливают отверстие, заполняют отверстие маркирующим веществом, заглушают отверстие пробкой, отличающийся тем. что, с целью повышения точности оценки определения направления движения потоков жид5 кого металла, диаметр отверстия берут равным 0,4-0,5 диаметра активного пятна дуги, а высоту заполнения маркирующим веществом устанавливают равной толщине жидкой прослойки металла под дугой, l77652Ф рое 5

17,165"4

Составитель В. Дмитрик

Техред М.Моргентал Корректор Н Слободяник

Редактор

Заказ 4093 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открьпиям при ГКНТ СССР

113035, Москва, Ж-35. Рэушская наб., 4/5

11роизводственно-издательский комбинаг Г1атент . r. ужгород. ул f агл1ц на, 3()1