Консервирующий флюс для низкотемпературной пайки

Иллюстрации

Показать всеРеферат

Изобретение используется при защите паяемой поверхности металлических проводников печатных плат от воздействия коррозионно-активных веществ атмосферы в процессе межоперационного хранения без последующей расконсервации. Консервирующий флюс содержит следующие компоненты , мас.%: продукт модификации канифольного масла 4-6; органический растворитель - остальное. При этом продукт модификации содержит компоненты в следующем соотношении, мас.%: малеиновый ангидрид 17-22; бромоформ 0,8-1,2; канифоль - остальное. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 23 К 35/363

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ V

0 (Jl Э

iQl

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4824271/08 (22) 08.05.90 (46) 23.11.92. Бюл. ЬЬ 43 (71) Институт физико-органической химии

АН БССР (72) Б.Г,Ударов, Э.Н.Мануков, Г.И.Войтеховская, Н.Г.Яремченко и Л.В.Изотова (56) ОСТ 4Г 0,033.200, Припой и флюсы для пайки, 1986 г.

Авторское свидетельство СССР

М 453269, кл. В 23 К 35/363, 1974. (54) КОНСЕРВИРУЮЩИЙ ФЛЮС ДЛЯ

НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ

Изобретение относится к пайке, в частности к составу флюса, обеспечивающему защиту паяемой поверхности металлических проводников печатных плат от воздействия коррозионно-активных веществ атмосферы в процессе межоперационного хранения без последующей расконсервации, и может быть использовано при изготовлении бытовой теле- и радиоаппаратуры.

В настоящее время для сохранения паяемости проводников печатных плат и выводов радиоэлементов применяется канифольный флюс ФКЭт, содержащий, мас.%:

Канифоль сосновая марки А или В 10-60

Этилацетат 90-40

Недостатком известного консервирующего флюса является необходимость последующей расконсервации перед пайкой и высокая хрупкость защитной пленки.

Известен флюс ФКГ для консервации на период межоперационного хранения дета„„59„„1776525 А1 (57) Изобретение используется при защите паяемой поверхности металлических проводников печатных плат от воздействия коррозионно-активных веществ атмосферы в процессе межоперационного хранения без последующей расконсервации. Консервирующий флюс содержит следующие компоненты, мас. : продукт модификации канифольного масла 4-6: органический растворитель — остальное. При этом продукт модификации содержит компоненты в следующем соотношении, мас.$: малеиновый ангидрид 17 — 22; бромоформ 0,8 — 1,2; канифоль — остальное. 3 табл. лей из латуни, меди, нейзильбера в условиях складского хранения и хранения в условиях сборочного цеха в течение одного года, содержащий, мас. :

Гидразин солянокислый 0,25 — 0,31

Канифоль сосновая марки А или В 3,0-5,0

Поливинилбутираль марки КА или КБ 1,0 — 1,20

Дибутилфталат 0,25 — 0,31

Воск пчелиный (натуральный) 0,01 — 0,05

Спирт этиловый 3,00-5.00

Ацетон 1,8-2,00

Растворитель гв 646 86,50-90,00.

К недостаткам известного флюса относится трудность удаления консервирующей пленки применяемым в промышленности растворителем и использование в рецептуре флюса черезвычайно опасного по степени воздействия на организм человека вещества — гидразина солянокислого.

1776525

Известен флюс ФПЭт на основе полиэфирных смол марки ПН-9 или ПН 56 для консервирования изделия для сохранения паяемости в течение одного года, содержащий, мас. :

Смола полиэфирная марки ПН-9 или ПН-56 15-50

Этилацетат 85 — 50.

Указанный флюс обладает повышенной флюсующей активностью, но образует хрупкую пленку и требует удаления перед пайкой.

Наиболее близким по технической сущности к заявляемому изобретению является консервирующий флюс для пайки низкотемпературными припоями, содержащий, мас. :

Канифоль фумаризованная 5-7

Органический растворитель Остальное

Указанный флюс имеет активность, равную 1,3-1,4 относительных единиц, а остатки флюса не вызывают коррозии металлопокрытий и не снижают сопротивления изоляции, что позволяет исключить операцию расконсервации. К недостаткам флюса следует отнести его невысокую активность и высокую стоимость.

Целью изобретения является повышение консервирующих свойств флюса.

Поставленная цель достигается тем, что консервирующий флюс для пайки низкотемпературными припоями, содержащий продукт модификации соединений канифоли, органический растворитель, в качестве соединений канифоли он содержит канифольное масло от производства эфиров канифоли, а в качестве модификаторов малеиновый. ангидрид и бромоформ, при сле- дующем соотношении компонентов, мас. :

Продукт модификации канифольного масла 4-6

Органический растворитель Остальное, - при этом продукт модификации содержит компоненты в следующем соотношении, мас. :

Малеиновый ангидрид 17-22

Бромоформ 0,8-1,2

Канифольное масло от производства эфиров является сложной смесью продуктов термического разложения канифоли и ее эфиров. Согласно технологическим регламентам получения эфиров завода "Янтарь" отгонкв канифольного масла проводится в конце этерификации при температуре 270 280OC и давлении 0,004-0,006 МПа в течение 1,0-1,5 ч. Средние пробы канифольного масла представляют собой текучую массу светлокоричневого цвета, плотность котооой при

20 С составляла 1,042-1,058 г/см, а кислотное число (К.ч.) от 93 до 101 мг КОН на 1 г канифольных масел.

По.данным физико-химического анализа квнифольное масло содержит, мас.,; смоляные и жирные кислоты 40-44; неомыляемые вещества — тепеновые углеводороды, их спирты и вльдегиды и др. 52-56, 10 окисленные вещества 1-3 и воду 1-2, Таким образом, заявляемый состав флюса позволяет сделать вывод о соответствии заявляемого решения критерию "суформам при повышенной температуре получают следующим образом, Пример 1. В реактор, снабженный мешалкой, холодильником и термометром, загружают 82,2 г (82,2 мас. $) канифольного масла (d 1,042 г/см, К.ч, 93 мг КОН/г), нагревают до 100оС, включают мешалку и проводят отгонку воды с прямым холодильником до прекращения выделения воды, после чего небольшими порциями загружают

17 г (17 мас. ) малеинового ангидрида (ГОСТ 5854-78) и 0,8 г (0,8 мас. $) бромофор20

25 ма (ГОСТ 5851-75) и выдерживают смесь при перемешивании 2,5 ч при температуре

190 С, затем в"течение 0,5 ч отгоняют летучую часть с прямым холодильником, охлаждают до 130- 140 С и выливают в тару.

Получают 95,6 г продукта, представляющего

35 собой прозрачную стекловидную массу коричневого цвета, имеющую d 1,139 и температуру размягчения 72,2оC.

Пример 2. Отличается от примера 1 только тем, что канифольное масло (d 1,050, К.ч. 97 мг КОН на 1 г продукта) берут в количестве 79,5 мас.$), малеиновый ангидрид в количестве 19,5 r (19,5 мас. Q и бромоформ в количестве 1,0 г (1,0 мас. ), а смесь выдерживают при 195 С в течение 2 ч

45 мин. Получают 95,9 r продукта, имеющего б 1.148 t/cM и температуру размягчения

72 5о(40

Пример 3. Отличается от примера 1 только тем, что канифольное масло (б 1,058, К.ч. 101 мг КОН на 1 г продукта) берут в количестве 76,8 r (76,8 мас.$), малеиновый ангидрид в количестве 22,0 г (22,0 мас. ) и бромоформ в количестве 1,2 г (1,2 мас. ), в смесь выдерживают при.200 С в течение 3 ч. Получают 96,1 г продукта d 1,161 г/см с температурой размягчения 72,0оС, Остальные примеры выполняют аналогично примеру 1, используя указанные табл.1 количества канифольных масел, ма50

55 щественные отличия".

15 Продукт взаимодействия канифольных масел с малеиновым ангидридом и бромо1776525

35 держании малеинового ангидрида в реакционной смеси менее 17 мас.% (пример 4) ухудшается качество продукта вследствие снижения его температуры размягчения.

При содержании бромоформа в количестве

40 менее 0,8 мас.% снижается активность продукта (nример 6), что приводит к ухудшению паяемости защищаемой поверхности.

Увеличение количества малеинового ангидрида сверх заявляемого значения

45 (пример 5) не улучшает активность продук-га и не повышаеттемпературу размягчения, но сопровождается снижением выхода продукта и появлением коррозии.

Увеличение количества бромоформа выше 1,2 мас.% приводит к появлению кор- 50 розионного воздействия (пример 7).

Приведенные в табл.2 данные подтверждаются актом испытаний предлагаемого продукта.

Оптимальные температура и время обработки находятся в пределах от 190 до

200 С и от 2,5 до 3 ч (пример 1 — 3). Увеличение (примеры 9 и 11) или снижение (примеры 8 и 10) значений этих параметров против леинового ангидрида и бромоформа, температуру и время обработки.

Оптимальный состав и режим обработки выбирали на основе активности исследуемого и родукта взаимодействия 5 канифольных масел с малеиновым ангидридом и бромоформом и температуры его размягчения.

Температуру размягчения определяли по известной методике. Активность продукта 10 (растекаемость припоя ПО С-61 на медной поверхности) при температуре 250 5 Ñ рассчитывали как отношение площади растекания припоя ПОС-61 под действием

30 испытываемого раствора продукта к 15 площади растекания под действием 30% раствора канифоли сосновой марки Я. Для приготовления раствора продукта берут 30 г (30 мас.%) продукта и 75 r (75 мас.%) этилового спирта (ГОСТ 17299-78). 20

Корроэионное воздействие растворов продуктов определяли после выдержки об. разцов фольгированного гетинакса, обезжиренных в спиртобензиновой смеси (1;1), декапированных в 10%-ной соляной кисло- 25 те в течение 10 с и покрытых консервирующими флюсами, в камере влажности в течение

56 суток при температуре 40 +. 2 С и влажности 98 + 2 Результаты испытаний приведены в табл.2. 30

Как видно из табл.2, оптимальное количество малеинового ангидрида и бромоформа в смеси составляет17 — 22 мас.% и0,8 — 1,2 мас, соответственно(пример 1-3). При созаявляемых приводит к снижению температуры размягчения продукта.

Заявляемые составы флюсов готовят растворением продукта взаимодействия канифольных масел с малеиновым ангидридом и бромоформом в этиловом или изопропиловом спирте.

Пример 4. 4 r (4 мас%) продукта взаимодействия кан1;фольного масла с малеиновым ангидридом и бромоформом, полученного по примеру 1 (см.табл.1) растворяют в 96 г (96 мас.%) этилового спирта.

Примеры выполнены заявляемого флюса, выполненные аналогично примеру 1, отличающиеся использованием различного количества продукта и растворителей приведены в табл.3.

Пример флюса по прототипу 90 г (90 мас.%) канифоли сосновой марки А (ГОСТ

19113-84) и 10 г (10 мас.%) фумаровой кислоты (ТУ 6-09-4008-75) нагревают до 110 С и включают мешалку, после чего температуру поднимают до 190 С и выдерживают 1 ч, затем смесь охлаждают до 140 С и выливают в тару. Получают 96,9 г фумариэованной канифоли.

6 r (6 мас.%) полученной фумаризован ной канифоли растворяют в 94 г (94 мас,%) этилового спирта (ГОСТ 17299-78).

Защитные свойства консервирующего флюса и флюса по прототипу оценивали по паяемости защищенной испытываемыми флюсами медной поверхности, подвергнутой ускоренному старению на воздухе при температуре 155 С в течение 4 ч. Паяемость этих поверхностей определяли по качеству лужения припоем ПОС-61 при температуре

250 5 С в течение 2,5 сек при использовании паяльного флюса ФКСп.

Для опытов брали образцы фольгированного гетинакса размером 30 х 30 х 1 мм, обеэжиривали в спирто-бензиновой смеси (1:1), декапировали в 10 -ном растворе соляной кислоты в течение 10 с, отмывали в воду и сушили на воздухе. Испытываемые консервирующие флюсы наносили на подготовленную медную поверхность образцов фольгированного гетинакса кистью, измеряя время испарения растворителя и время образования нелипкой планки консервирующего флюса.

Покрытые консервирующим флюсом образцы, подвергаемые ускоренному старению, помещают в сушильный шкаф при температуре 155 С на 4 ч, после чего на образцы напыляют флюс Ф КСп, получаемый растворе-. нием 25 г (25 мас,%) канифоли сосновой марки А в 75 г (75 мас.%} этилового спирта, 1776525

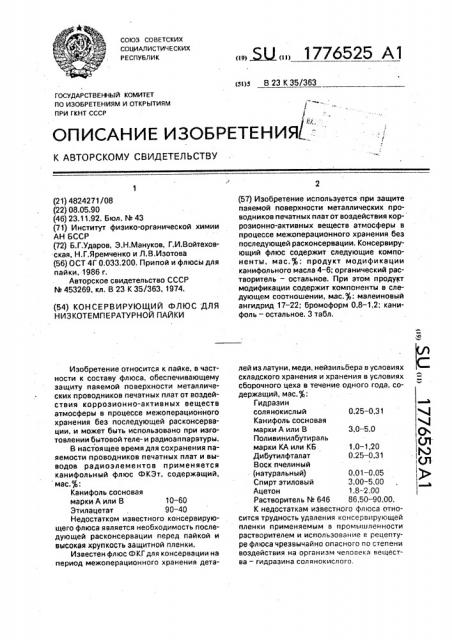

Таблица 1

Примеры

Содержание в смеси малеинового ангидрида, мас.

Кани ольные масла

Время обработки продукта, ч

Содержание бромоформа, мас.ф, Температу ра обработки, С

Плотность Кислотное масель, число, мг

r/ñì КОН/r

Содержание в смеси, мас. 7

93

97

101

97

S3

101

1,042

1,050

1,058.

1,050

1,042

1,058

1,052

82,2

79,5

76,8

83,0

76,1

79,3

777

2

4

6

17,0

19,5

22,0

16,0

23,0

20,0

210

0,8

1,0

1,2

1,0

0,9

0,7

1,3

195

2,5

2,75

3,0

2,5

3,0

2,5

3,0

Образцы лудят погружением на глубину

0,5-1,0 мм в припой ПОС-61 при температуре 250 +5 С на 25с.

Качество лужения оценивают визуально, отмечая наличие участков не покрытых припоем, пор, наплывов и острых выступов припоя на луженой поверхности и вид поверхности — блеск, гладкость или шероховатость и т.п. Электроизоляционные свойства . консервирующего флюса определяют для .тест плат, покрытых испытываемыми консервирующими флюсами, в камере влажности после выдержки в течение 1 ч пи температуре 20 С и влажности 93 и 3 6 (без изъятия плат из камеры) терраомметром

Е6-13А. Каждый образец испытывали на 5 платах.

Время образования защитной пленки на испытываемых образцах, электроизоляционные свойства пленки и качество лужения защищенной медной поверхности после ускоренного старения при использовании в качестве флюса для лужения ФКСп приведены в табл.3, Как. видно из.табл.3,предлагаемый состав консервирующего флюса по сравнению с и рототийом (примеры 1-6) обеспечивает более эффективное сохранение паяемости без ухудшения электроизоляционных свойств диэлектрика, на что указывает более качественное лужение по сравнению с прототипом.

Продукт взаимодействия канифольных масел с малеиновым ангидридом и бромоформом; как и пленкообразующий компонент по прототипу- фумариэованная канифоль, не оказывает коррозионного воздействия на медную поверхность (табл.2).

Оптимальные количества продукта модификации канифольного масла в заявляемом консервирующем флюсе составляют от

4 до 6 мас.$ (примеры 1 — 6), Уменьшение используемого в предлагаемом варианте продукта менее 3 мас.g понижает защитное действие консервирующего флюса (примеры 7 и 9), на что указы5 вает появление дефектов лужения на образцах. Использование продукта в количествах, превышающих оптимальные значения, не улучшает защитные свойства флюса (примеры 8, 10 и 11), но увеличивает время

10 образования защитной пленки, а также количества остатков флюса после лужения.

Применение изобретения позволит повысить качество лужения консервируемых металлических поверхностей и исклю15 чить использование дорогостоящего и дефицитного компонента — фумаризованной канифоли.

Приведенные в табл.3 данные подтверждаются актом испытаний предлагаемого

20 консервирующего флюса.

Формула изобретения

Консервирующий флюс для ниэкотемпературной пайки, содержащий продукт модификации соединений канифоли, орга25 нический растворитель, о т л и ч а ю щ и йс я тем, что, с целью повышения консервирующих свойств флюса, в качестве соединения канифоли он содержит канифольное масло от производства эфиров канифоли, а

30 в качестве модификаторов — малеиновый ангидрид и бромоформ, при следующем соотношении компонентов, мас. : продукт модификации канифольного масла 4-6

35 органический растворитель остальное, при этом продукт модификации содержит компоненты в следующем соотношении, мас. )ь:

40 малеиновый ангидрид 17-22 бромоформ 0,8-1,2 канифольное масло остальное

1776525 .

Г3родукта.

Табпива

Состав консервируедих флосое, нас.0

l Прмнарн

Качество пуленка

Улетучн- Образование ванин растео- пленки, рителк,С: нин

Поверхностб увечил

1,0.10

I ° E ° 10 Прото, тип

1 4

5,0

Наплмем прм- 50

nos

Отсутствттет 40 Гладила, натюкал

4,0

Гладкав блестлвал

То ме 50

1 ° 3 10

1,2 ° 1О

5,0

4 ° 0

4 5

То хе и, 45 и н

50

5,0

4.5

4,0

Наличие участ-40, коа ме покрмтмх припеки

Гладков, . летовал

t,1 ° 10

0,6 АЙ !0

6,0 в э

4,0

Гладили, биост леал

1,2 10

1 ° 1 ° 10

6,5

Отсутствуют 69

10 7

11 8

То as 75

7,0То ле

Продукт езаииодвдстеил канифоль нтГх насел с налепи. амтмдридон и бронофорнон

2 6

13: 5

5 6! 6 ° 4

7 3

1

3

1Ф прина ЗтнловмД рое спирт табл.1

94

94

96

Гладк*л, бла- Отсутствуют 65 стлпал

Гладкал, ма- на!мнив уча- 39 товал сткое,не пок. рмтых припоем

Продолжение табл. 1

Таблица 2

Сопротивление нзолячмм е камере влакностн после емдерики в течение 1 ч при алакности 93232, Ои

1,1 10

1 ° 2 ° 1Оч

1,! ° 10

0,9 ° 10