Устройство для получения горючих газов из углеводного сырья

Иллюстрации

Показать всеРеферат

Использование: получение очищенных от вредных примесей горючих газов при переработке углеводного сырья методами сбраживания, гидролиза и стерилизации. Сущность изобретения: устройство содержит корпус, выполненный из двух камер, вставленных друг в друга с верхним люком для загрузки сырья и боковыми люками для выгрузки биомассы. Во внутренней камере установлены с возможностью поворота сетчатые полки под которыми предусмотрены поддоны для отвода кислот и спиртов, образующихся в результате гидролиза углеводного сырья. В устройстве имеются трубы с регулирующей арматурой, подводящие питательную среду, микроорганизмы, пар и реагенты,14 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ ЕСКИХ

РЕСПУБЛИК (51) 5 С 02 F 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В

Г (21) 3950302/26 (22) 30.08.85 (46) 23,11.92. Бюл. ¹ 43 (75) В,И.Корнеев (56) "Обзорная информация". "Использование биотоплива в сельском хозяйстве в

СССР и за рубежом", M., 1980, (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧИХ ГАЗОВ ИЗ УГЛЕВОДНОГО С6!РЬЯ (57) Использование: получение очищенных от вредных примесей горючих газов при переработке углеводного сырья методами сбраживания, гидролиза и стерилизации.

Изобретение относится к области получения горючих газов из углеводов и может быть использовано в сельскохозяйственном производстве.

Целью изобретения является повышение эффективности использования путем увеличения выхода газов и улучшения их состава.

Для получения чистых газов Н2, СН4 и

С02 применяют реактор, выполняющий одновременно несколько функций; дважды проводится стерилизация паром углеводной массы (сырья); постоянно перемешивается масса; выделяется из целлюлозы глюкоза; образуются иэ глюкозы кислоты, спирт, н2 и С02; разделяется смесь н2 с С02 на чистые газы; разрушается целлюлоза, образуя кислоты, спирт, Н2 и СО2; отводятся в процессе брожений кислоты и спирт в ниэ реактора; освобождается от переработанной биомассы (лигнина) на транспортер; в процессе брожений подаются на массу чис„,5U„, 1776643 А1

Сущность изобретения: устройство содержит корпус, выполненный из двух камер, вставленных друг в друга с верхним люком для загрузки сырья и боковыми люками для выгрузки биомассы. Во внутренней камере установлены с возможностью поворота сетчатые полки,под которыми предусмотрены поддоны для отвода кислот и спиртов, образующихся в результате гидролиза углеводного сырья. В устройстве имеются трубы с регулирующей арматурой, подводящие питательную среду, микроорганизмы, пар и реагенты, 14 ил. тые формы бактерий и при необходимости питательный раствор.

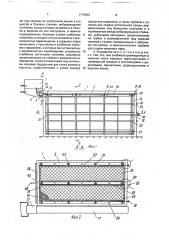

На фигурах представлен реактор.

На фиг.1 — общий вид устройства, вид сверху; на фиг.2 — разрез по А-А на фиг,1, вид сверху; на фиг.3 — разрез по Б — Б фиг.1; на фиг.4 — разрез по  — В на фиг.1, вид питательного бака и бактериальных отсеков; на фиг.5 — узел Г на фиг.2; на фиг.б — узел Д на фиг.2; на фиг.7-узел E на фиг,3; на фиг.8— узел Ж на фиг.3; на фиг.9 — узел 3 на фиг.3; на фиг.10-узел И на фиг.3; на фиг.11 — узел

К на фиг.3; на фиг.12 — узел Л на фиг.З; на фиг.13 — вид крепления контейнера для питательной и бактериальной массы, на фиг.14 — аксонометрическая проекция общего вида устройства в разрезе, Устройство состоит из двух ящиков разных размеров, изготовленных из дюралюминия или компоэитов, в наружный ящик 1 вставлен внутренний ящик 2 с воздушным промежутком между стенками ящиков по

1776643 всему объему, верхних люков 3 (фиг.1,2;3), пневмоцилиндров 4, соединенных с верхними люками 3, создающих герметичность верхней части ящиков -1,2 (фиг.7), бокового герметичного люка 5 для выгрузки из реактора биомассы (лигнина), пневмоцилиндра

6, соединенного с боковым люком 5, верхнего бака 7 для питательной среды, нижних отсеков 8 для подачи на углеводную массу чистых. бактерий (фигЛ, 2, 3, 4), приводного электродвигателя 9 для эксцентриков 10, сетчатых полок 11, установленных с возможностью их поворота для загрузки углеводной массы, поддонов 12 для отвода кислот и спирта в низ реактора, ограничительных сеток 13 для задержания массы от попадания в среднюю часть механизмов реактора, нижней сетки 14 для удержания на ней спадающей массы, труб 15, кранов 16 для откачивания кислот, спирта и кранов для подачи теплого воздуха в промежуток между ящиками 1, 2 и между стенками люков 3, транспортер 17 для выгрузки биомас сы (лигнина) из реактора в грейферный ковш, рукояток 18 поворота вращающихся сетчатых полок 11, тяг 19 поворота труб держателей сетчатых полок 11, кранов 20 для отсоса Hz u COz (фиг.1,3), сменных герметичных контейнеров 21, установленных внутри корпуса, рукава с перчатками 22 (фиг.13) для закладки в контейнеры 21 биомассы, валов 23, на которых закреплены сетчатые полки 11, труб 24 и планок 25 (фиг.1, 8), поддерживающих сетчатые полки

11 после их поворота, рукоятки 26 тяг 19, планки 27 для крепления к вибрирующим трубам нижней сетки 14, валов 28 (фигЛ,2) для вибраций сетчатых полок 11, герметичных прокладок 29 верхних люков 3 и ящиков

1 и 2, труб 30, вибрирующих с планками 25, подшипников 31 под валы 28, сальники 32, звездочки 33 привода валов 28, помпа 34 для подачи питательного раствора и бактерий на полки 11, крана 35 для подачи питательной среды к помпе 34, труба 36(фиг.3,4), подающая питательную среду из лаборатории, трубы 37 и 38, подающие бактерии иэ лаборатории, трубы сетчатые 39 (фиг.14), пазы 40 для крепления контейнера 21, осей 41 (фиг.3,7) герметичных люков 3, хомутов 42 (фиг.2,11) для крепления крайних монтажных планок к корпусу внутреннего ящика 2, сальников 43 (фиг.6), тяг привода вращающихся труб 24, зубчатые гребенки 44 тяг 19, зубчатых секторов 45 (фиг.6), вращающихся труб 24, сквозного отверстия 46, прорезей

47 (фиг,7,8) вращающихся труб 24, сварное соединение 48 (фиг.10) вращающихся труб

24, возвратные пружины 50 вибрирующих труб 51 (фиг.9,10) правой и левой стенок внутреннего ящика 2, возвратных пружин

52 вибрирующих труб 51, пяты 53 вибрирующих труб 51, направляющих стаканов 54 вибрирующих труб 51, основания 55 корпу5 са реактора и вибрирующих труб 51 (фиг.9), квадратов 56, приводящих во вращение сетчатые полки. 11, сальников 57 рукояток сетчатых полок 11, петель 58 для крепления валов 23, рам 59 сетчатых полок 11 (фиг,3), 10 цепей 60 звездочек привода валов эксцентриков 10 (фигЛ1, 12) с подшипниками 61, стойки 62 крепления подшипников 61, звездочек 63 привода валов эксцентриков 10, втулки 64 вибрирующих труб средней мон15 тажной планки 65 (фиг,12), труб 66 (фиг.2), подводящих пар или воздух.

Устройство работает следующим обраПеред загрузкой в реактор обезвожен20 ной и измельченной углеводной массы, верхнюю часть реактора раскрывают, для этого в пневмоцилиндры 4 подают сжатый воздух, и люки 3 поднимаются вверх, открывая его (фиг.1,2,3,5,7,14). Одновременно подают

25 сжатый воздух в пневмоцилиндр 6 и выгрузной люк 5 герметично закрывается. Затем рукоятку 26 вытягивают на себя, и гребенки

44, закрепленные на тягах 19, поворачивают зубчатые сектора 45 (фиг.6,8), а с ними и

30 трубу 30 на 90 и поддерживающие планки

25 становятся поперек реактора. Также, поворачивая вправо и влево рукоятки 18 (фиг.5) нижних сетчатых полок 11, укладывают их на планку 25, что служит им второй

35 опорой. Только теперь на нижние полки 11 загружают углеводную массу до уровня выше расположенной полки 11, которую опускают на новую планку 25 и ее загружают и так поступают до верхней сетчатой полки 11

40 и затем люки 3 закрывают, создавая герметичность в реакторе. Окончив подготовительные работы, в реактор подают парсt =

-120-150 С, который уничтожает все микроорганизмы, плесень, споры и делает как

45 массу, так и среду абсолютно стерильными, и одновременно масса подвергается гидролизу в присутствии раствора соляной или серной кислоты, в результате чего образуется глюкоза. И тогда с помощью электродви50 гателя 9 и помпы 34 (фигЛ, 3) s реактор подают чистую форму глюкозобродящих бактерий, которые образуют кислоты, спирт, Н2 и С02. ПО Окончании Глюкозного брожения масса, оставаясь.в реакторе, вто55 рично стерилизуется при t . = 120-150 С, чтобы уничтожить оставшиеся глюкозобро-. дящие бактерии, глюкозу и кислоты, а после остывания массы до 60-70 С так же, как при глюкоэном брожении, подают по всему объему промежутков ящиков 1 и 2 теплый воэ1776643

10

20

55 дух, который и поддерживает нужную температуру. После вторичной стерилизации в реактор на массу подают чистую форму целлюлозораэрушающих бактерий., которые образуют так же, как и при глюкозном брожении кислоты, спирт, Hz и С02. Кислоты и спирт как при одном брожении, так и при другом стекают в низ реактора, а kz c COz разделяются через мембраны.

В течение всего времени работы реактора электродвигатель 9 приводит в действие звездочки 63 с цепями 60, во вращение валы 28 с эксцентриками 10, которые вращаясь, создают вибрацию крайних левой и правой труб 51 и средних труб 30, постоянно перемешивая массу на сетчатых полках

11, создавая свободу для работы бактериям (фиг.9,10,11,12). По окончании целлюлозного брожения реактор освобождается от переработанной массы — лигнина, для этого убирают планки 25 в первоначальное положение и тогда сетчатые полки 11 спадают вниз, сбрасывая с себя биомассу на сетку

14, а последняя, опираясь одной стороной в подошву реактора, другой стороной на выступы труб 51 (фиг,9), которые своей вибрацией заставляют вибрировать и сетку 14, сетка после открытия люка 5 выталкивает лигнин на транспортер 17 (фиг.2,3).

Пример. Измельченное углеводное сырье (массу), а также жидкий навоз первоначально обезвоживают до влажности 15 $, а затем загружают в реактор и после этого его герметично закрывают. Для того, чтобы загруженная масса стала стерильной и очищенной от различных микро- и макроорганизмов, грибов, плесени, спор и т.д., в реактор подают влажный пар в течение 3 — 5 дней с с = 120-150 С, и в присутствии раствора серной или соляной кислоты происходит гидролиз массы с одновременным выделением из нее глюкозы, Потом, когда масса остынет до 60-70 С, в нее вводят чистую глюкозобродящую бактерию, например, Escherichia, СОИ и поддерживая температуру 60-70 С, создающую анаэробные условия для сбраживания глюкозы в газы Hz и С02, кислоты и спирт. Кислоты и спирт ВО время брожения отделяются от газов и стекают в низ реактора, а Hz и COz, проходя через холодильник, обезвоживаются и затем их разделяют диффузионным методом, — каждый, проходя через свою мембрану, в сборные емкости, На этом в реакторе кончается первый этап сбраживания глюкозы и получения из нее чистых газов водорода и углекислого газа, а также отделенных от них кислот и спирта.

На втором этапе в реакторе проводят повторную стерилизацию массы в течение

4 — 5 часов, при t 120-150 С для уничтожения остатков глюкоэобродящих бактерий и кислот, а после остывания массы до 60-70 С в нее, постоянно поддерживая анаэробные условия, вводят чистую форму целлюлоэоразрушающих бактерий, например

Clostridium thermocellum. В дальнейшем процесс целлюлозного (клетчаточного) брожения проходит в том же порядке, как при глюкозном брожении. По окончании глюкозного и клетчаточного брожений из нижней части реактора кислоты и спирт перекачивают в испаритель, где спирт отделяется от кислот. Спирт известным методом превращают в этилен, который может быть применен для энергетических целей, для дозревания несозревших овощей и фруктов, а окись этилена, как стерилизатор для хранения овощей, фруктов и зеленого корма для животных. Кислоты подают в метантенк, где их раскисляют известными методами, после чего в метантенк подают чистую метанообразующую бактерию, например, MetharIobacterium formicium, которая образует СН4 и COz. Газы СН4 и СО2 отсасываются в холодильник, где они обеэвоживаются и затем диффузионным методом разделяют через мембраны с отверстиями, каждая под молекулу одного и другого газа, далее поступают — каждый в свою сборную емкость. Газ

СН4 используют как энергетический носитель, а CÎz как удобрение для улучшения фотосинтеза снизу растений, что уменьшает его поступление в атмосферу, снижая парниковый эффект, или получают лед для хозяйственных и других целей. Вслед за удалением кислот, спирта, иэ реактора удаляют отработанную массу (лигнин), — являющийся долговременным гумусным чистым удобрением для улучшения поверхностного слоя полей и для получения иэ него преобраэователя ржавчины, сохраняющего металл от ржавения, Формула изобретения

1. Устройство для получения горючих газов из углеводного сырья, содержащее корпус реактора, узлы подачи исходного сырья. микроорганизмов питательной среды, реагентов и пара и вывода продуктов гидролиэа, о тл и ч а ю щ е е с я тем, что, с целью повышения эффективности использования путем увеличения выход газов и улучшения их состава, корпус выполнен иэ двух установленных одна в другую камерящиков с люками, расположенными на корпусе и в его передней стенке. пятрубками для подачи теплого воздуха и Отводя газов, планками с HàïðàâëÿþIöIIì "I, pç.-.мещенны8

1776643

3.а

2 Ф2 бб

И !

У

В

gg юг 2!

7 ми под люками во внутреннем ящике в его центре и боковых стенках, вибрирующими стойками, концы которых вставлены в планки и верхние из них заглушены, а нижние подпружинены, боковые стойки снабжены хомутами, в которых они установлены с возможностью перемещения, а средние стойки выполнены с приливами и снабжены трубами с прорезями, в которых.они установлены с возможностью перемещения, устройство снабжено сетчатыми полками, шарнирно закрепленными на стойках с возможностью вращения, и расположенными под сетчатыми полками поддонами для стока спирта и кислоты. соединенными с узлом вывода продуктов гидролиза, а также трубами с соплами для подачи питательной среды, размещенными под боковыми планками и в промежутках между вибрирующими стойка5 ми, зубчатыми секторами, закрепленными на трубах и размещенными под средней планкой с тягами, соединенными с зубчатыми секторами, и мелкосетчатыми трубами для подачи влажного пара.

10 2. устройство поп.1, отл ича ю щеес я тем, что, оно снабжено размещенным в нижней части корпуса транспортером с грейферным ковшом и контейнерами с резиновыми перчатками, размещенными в

15 верхних люках.

1776643

1776643

1776643

1776643

1776643

ЮиГ 1Z б2

1776643 бХ,У б1

Фиг. 14

Составитель Л. Суханова

Техред М;Моргентал Корректор И. Шмакова

Редактор Т. Куркова

Заказ аовз Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5.Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101