Способ получения сверхвысокомолекулярного полиэтилена

Иллюстрации

Показать всеРеферат

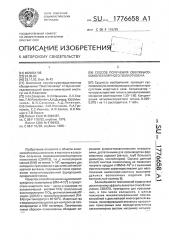

Сущность изобретения: проводят суспензионную полимеризацию этилена в присутствии инертного газа. Катализатор - четыреххлористый титан и алкилалюминий, молярное соотношение 1:30-1:60. Концентрация четыреххлористого титана .0,025- 0,075 г на 1 л растворителя. 1 табл. сл с

союз сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 08 F 110/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИФ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4829281/05 (22) 24,05.90

° (46) 23.11.92. Бюл. М 43 (71) Охтинское научно-производственное объединение "Пластполимер" и Научно-исследовательский физико-химический институт им.Л.Я.Карпова (72) Н.Н.Северова, Н,И.Иванчева, Л.Л.Спевак, Г.M.Ðàôàéëîâè÷,À.Í.Äüÿ÷êîâ, Ю.И.Митченко, В.И. Селихова, А.Д. Печенкин, О.В.Смольянова, Л.М.Злотников, В.А.Григорьев, С.С,Иванчев, Н,cD, Бакеев, В.В,Мищук и Т.В,Яшина (56) Патент США К- 3984387, кл. С 08 F 110/02, опублик. 1976.

Патент США N 4769433, кл. С 08 F 10/02, опублик. 1988.

Изобретение относится к области химической промышленности, в частности кспособам получения сверхвысокомолекулярного полиэтилена (СВМПЗ), т.е. с молекулярной массой (MM) не менее 1 ° 10, пригодного для холодного прессования и дальнейшей многократной вытяжки, полученной после прессования монолитизированной (однородной, прозрачной) пленки, Известен способ получения высокомолекулярного полиэтилена (MM 4 10 ) в присутствии инертного газа — азота и водорода на каталитической:системе TiCb : (полученный восстановлением Ti Clj диэтилалюминийхлб"-ридом (ДЭАХ) и триизобутилалюминий (ТИБА) при температуое 60 — 90 С. Инертный газ и водород используются для контроля за теплопередачей и MM полимера. Полученные таким образом полиолефины обладают хо Ы 1776658 А) (54) СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (57) Сущность изобретения; проводят суспензионную полимеризацию этилена в присутствии инертного газа, Катализатор— четыреххлористый титан и алкилалюминий, молярное соотношение 1:30 — 1:60. Концентра ция четы реххл ори сто го титана .0,0250,075 г на 1 л растворителя. 1 табл. рошими физико-механическими показателями, достаточными для производства формованных изделий (валков, труб большого диаметра, контейнеров). Однако данный способ синтеза полиэтилена не позволяет получать продукт с MM>6 ° 10 и с высокими прочностными характеристиками для изготовления высокопрочностных высокомодульных волоконных изделий (см. ко нтрол ьн ый пример 9), . Ближайшим по технической сущности и достигаемому эффекту является способ получения СВМПЗ, пригодного для прессования, в том числе холодного, с целью получения монолитизированной пленки, способной к дальнейшей многократной вытяжке, полимеризацией этилена в присутствии гомогенных или псевдогомогенных каталитических систем, например четырех1776658 хлористого ванадия, ацетилацетоната ванадия и алкилалюминия при их мольном соотношении 1:100, температуре <О С и давлении <0,1 МПа Полученный СВМПЭ имеет ММ выше 1 ° 106 выход 23-475 г/г V,ч атм; оптимальную температуру прессования 100-130 С и оптимальную температуру . вытяжки 130 С. Наилучшие результаты получены при использовании в качестве катализатора ацетилацетоната ванадия при температуре полимеризации 20 С. Из

СВМПЭ с ММ >2 10 при 100 — 130 С получены монолитизированные пленки, которые имеют кратность вытяжки до 40 и хорошие прочностные свойства (прочность oð2,5

ГПа; модуль упругости Е 110 ГПа). Однако эластичные пленки с высокими прочностными свойствами получают также непосредственно в процессе полимеризации на поверхности стеклянных рамок на каталитической системе VC!4 — триэтилал юмин ий (ТЭА) при молярном соотношении Al/V = 7:1.

Основным недостатком укаэанного способа является его нетехнологичность из-за низкого выхода получаемого полимера и низких температур процесса. Использование специальных рамок исключает воэмо>кность создания непрерывного производства.

Целью предполагаемого изобретения является упрощение технологии процесса и повышение выхода конечного продукта.

Указанная цель достигается тем, что в способе получения СВМПЭ суспенэионной полимеризацией этилена в среде углеводородного растворителя в присутствии соединения переходного металла и алкилалюминия при их молярном соотношении 1:30 — 1:60, соответственно, процесс проводят.при.20 — 40 С в присутствии инертного газа, а в качестве соединения переходного металла используют 0,025-0,075 r четыреххлористого титана на 1 л растворителя.

Применение инертного газа (аргона, азота) в процессе полимеризации по предлагаемому способу, как впервые установлено авторами, приводит, видимо, к получени о

СВ МПЭ с определенной морфологией порошка, которая и обуславливает способность полимера к холодному прессованию (монолитизации) с последующей многократной вытяжкой с получением сверхпрочных волокон.

Соединение переходного металла TiC14 известно и используется при получении полиолефинов. В качестве алкилалюминия в заявляемом способе используется ТЭА, ТИБА, дииэобутилалюминийгидрид (ДИ БАГ}, ДЭАХ.

Полимериэацию можно проводить KGK периодическим, так и непрерывным способом, ММ СВМПЭ определялась расчетным путем по уравнению Марка-Хувинка:

5 где Ig! — характеристическая вязкость

СВМПЭ, измеренная в декалине, 135 С;

Mw — среднемассовая ММ;

К-4,6 10

Х = 0,73 — коэффициент для декалина при 135 С.

С целью определения способности

СВМПЭ к холодному грессованию для получения монолитизированной пленки и определения кратности вытяжки использовались следующие методики: порошок исходного

СВМГ!Э загру>кался в пресс-форму, в которой получали таблетки размером 50 х40 мм . и толщиной 2 м л при давлении 30 МПа и температуре 20 250С. Затем таблетки разрезались на более мелкие куски (10 х10 мм ), помещались между закаленными полированными пластинами из нержавеющей стали и г|одвергались одноосному сжатию на гидравлическом прессе при давлении 300 МПа с целью монолитизации и температуре прессования 20 — 135 С. Из полученных монолитных пленок вырубались лопатки 5х 5 мм, на которые наносились равномерные деления.

0 Лопатки растягивались одноосно в воздушной печи со скоростью движения зажима 50 мм,мин при 125 С. Кратность вытяжки (Л) определялась как средняя величина отношения расстояния между соседними делениями на растянутой пластине к исходнотлу.

Механические испытания (тр — предел прочности при растяжении, Е0 начальный модуль упругости) образцов проводились при 200С на разрывной машине "Инстрон" при скорости движения за>кима 2 мм/мин и длине образца 60 им.

Пример 1. В двухлитровый стальной автоклав, снабженный мешалкой, предва рительно отвакуумированный и продутый аргоном, вводят 950 мл н-гексана, содержа.щего 0,9 г ТЭА; загружают 50 мл н-гексана, содержащего 0,05 г Т! С14 (моля рное соотношение Al/Tl = 30:1). Затем подают 0,1 Mila этилена, 0,06 МПа (20 об.0 ) аргона и доводят давление этиленом до 0,3 МПа.

Температура процесса 20 С, продолжительность 1 ч. По окончании процесса полимер отжимают и сушат при 60 С в термостате. Выход СВМПЭ составляет 90 г или 2380,9 r/ã Ti мас.атм. MM = 1,8 10 . B соответствии с вышеописанной методикой были

17 6658

Пример 7 (контрольный). Опыт проводят в условиях примера 1, но без аргана.

Выход полимера 95 г или 2513 г/г Tt.÷ атм.MM = 1,7 106.

Пример 8 (контрольнцй), Опыт проводят в условиях примера 3, но без азота.

Выход - 105 r или 2777 г/г Ti час.атм. MM =

2,1 10 .

Пример 9 (кантрольный). В стеклянную колбу, предварительно отвакуумированную и продутую аргоном, загружают 100 мл н-гексана, 109 г TiCI4 и 1,9 r ДЭАХ. Полученный каталитический комплекс выдерживают при комнатной температуре 15 мин.

Затем в стальной автоклав, подготовленный как в примере 1, загружают 900 мл н-гексана, содер>кащих 1,04 г ТИБА, и передавливают аргоном из стеклянной колбы суспензию катализатора. Затем подают в газовую фазу реактора 0,07 МПа (10 об.%) аргона, 0,07 МПа (10 об.%) водорода и этилен да 0,7 МПа. Температура полимериза45

55 определены показатели: А= 120, Е0 = =120

ГПа, гор =- 2,5 ГПа.

Условия полимеризации и свойства полученного полимера по примеру 1 и всем последующим примерам приведены в таб- 5 лице.

Пример 2. Опыт проводят по примеру

1, но загружают 0,075 г Т!С!4. 1.35 г ТЭА (мольное соотношение At/Ti = 30:1), в реактор подают 0,03 МПа (10 аб,%) аргона. Тем- 10 пература полимеризации 30 С. Выход полимера составил 150 г, или 2645,5 г/г Tl,ч атм. MM = 1,7.10 .

Пример 3, Опыт проводят по примеру

1, но вводят азот и загру>кают 3,12 r ТИБА 15 (малярное соотношение Ai/Tl =- 60:1), температура — 40 С. Выход СВМПЭ составляет

120 г или 3174,6 г/г Ti,ч.атм. MM = 1,7 106.

Пример 4, Опыт проводят по примеру 1, но загружают 1,68 г ДИБАГ(малярное 20 соотношение AI/Ti = 45;1) и 0,09 МПа (30 об.%) аргона. Температура полимеризации 40 С. Выход 110 г или 2910 г/r Ti.ч атм.

ММ = 1,85 10 .

Пример 5. Опыт проводят в условиях 25 примера 1, но загружают 1,56 г ТИБА и 0,025

r TICI4 (малярное соотношение Al/Т! = 60:1).

Выход СВМПЭ составляет 74 r или 3915 г/r

Ti.÷ атм. ММ = 2,8 10 .

Пример 6. Опыт проводят в условиях 30 примера 5, на загружают 0,79 г ДЭАХ (мальное соотношение AI/Ti = 50:1). Температура

25 С. Выход 60 г или 3174 г/r Ti.÷-атм. MM

=1,910 . ции 70 С, продолжительность 1 ч. Выход полиэтилена 265 r или 150 г/г Ti.÷ атм. MM

=4 10, П р и и е р 10 (кантрольный). Опыт проводят в условиях примера 1, на в реактор вводят 0.015 МПа (5 аб. /. ) аргана. Выход 85 г или 2248 r/r Tl.ч.атм. MM =- 1,6 ° 106, Пример 11 (контральный). Опыт проводят в условиях примера 4, но в реактор вводят 0,12 МПа (40 об.%) азота. Выход полимера 75 r или 1984 r/ã Ti.÷àñ ° атм.

MM =1,810 .

Пример 12 (контральный), Опыт проводят в условиях и римеоа 1, но температура полимеризации 15 С. Выход полимера 20 r или 529 г/г Т!,ч атм, MM = 1,7 10 .

Пример 13 (контрольный). Опыт и роводят в условиях примера 5, но загружают азот, 0,91 г ТИБА и 0,0125 r TICt (малярное соотношениеAI/Ti =70:1). Выход СВМПЭ 13 г или 1373 г/r Tl.ч атм,MM = 1,7 10 .

Пример 14 (контрольный). Опыт провацят в условиях примера 1, но загружают

0,1 r Т!С!4 (малярное соотношение Л!/Ti =

15;1). Выход полимера 180 r или 2400 г/г

Ti.ч атм.MM = 1,3 10 .

Пример 15 (контрольный), Опыт проводят в условиях примера 1, но подают 0,6 r

ТЭА(мольное соотношение At/Tl =-20:1). Выход 60 г или 1600 г/r Ti ч.атм.MM =- 1,4 10 .

Пример 16 (кантрольный), Опыт проводится в условиях примера 1, но температура полимеризации 50 С. Выход СВМПЭ

100 г или 2645 г/г Т! ч.атм. MM = 1,4 10, Как видно из таблицы, предлагаемый способ обеспечивает упрощение процесса— проведение полимеризации при температуре 20-40 С и увеличение выхода полимера, При этом кратность вытяжки пленки и прочностные показатели не ухудшаются.

Формула изобретения

Способ получения сверхвысокамолекулярнаго полиэтилена суспензианной полимеризацей этилена в среде углеводородного растворителя в присутствии соединения переходного металла и алкилалюминия при их малярном соотношении от 1:30 до 1;60 соответственна, отличающийся тем, что, с целью упрощения технологии процесса и повышения выхода конечного продукта, процесс проводят при 20 — 40 С в присутствии инертного газа, а в качестве соединения переходного металла используют 0,0250,075 г четыреххлористого титана на 1 л растворителя.

1776658

Условия поп2иемия и основнне сводствп СВИПЭ

Уся Ter

Сверстав

r) кратностьь езмяк ки концентра ция активатора, r/ë ка т зтмза тор твт 1 комлектов цня каталтзатора, г/л ксмцентрвция инерт 0 газа, \ об. газ. фаз.

Аргон 20 соотновение иолярмое

Al/Ti емкод

r/г Ti и втм давление

Ила модуле упругости.Е, Г11з предел п роиност м прм растяпам ми, ря °

ГПа

ТЭА 0,9 30!1

ТЭА 1,35 30:1

ТИБА 3,12 60:1

АПБдг 1,68 45!1

Ta&A 1 56 60:1

NAX 0,79 50:!

0,3

О,З

0,3

0,3

0,3

0,3

2380,9

2645,5

3174,6

29 I 0

3174

1,8

1,7 ! т7

1, 85

2,8

2,5

2.3

2,7

2,2

2,5

2,4

0 05

120 !20

0,0l5

Аргон 10

Азот 20

l50

В0

l35

100

0,05

0,05

Аргон 30

Арпи 20

Аргон 20

0,025

0,025

120 125

1,9

0,05 Т3А 0,9 30:1

0,05 TH&A 3,!2 60!1

0,3

0,3

2513

2777

20 30

25 30

0,5

1,0

l,7 .2,1!

Xpymwil

0,4

1,Ь . ЛЭАХ 1,9

TREA 1,04 1: l 70 0,7

Водород аргон

30!1 20 0,3

2248

734 0,9

АИБАС1,68

Аргон 5

Азот 40

40 60

0,05

1,6

l,2

1984 1,8 &0 80

45:l 40

О ° 05

0,3

I 2

0,05

ТЭЯ 0,9 30с! 15

Аргон 20 529 1,7 90 100 1,5

0,3

20 0,3!

Е7

30 80

1,8

0,0125 TN&A 0,91 70t1

1373

2400

Азот 20

Аргон 20

0,1 ТЭА0,9 151 20 03

1,3 30 60

0,8

ТЭА 0,6 20!1 20

0,05

1600

1,4

50 90

ЗО 50

Аргон 20

0,3

1,3

0,05 ТЭА 0,9 . 30:1 50 0,3

1,4

Аргон 20 2645

0,6

Редактор

Заказ 4099 Тираж Подписное

Г)НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, /К-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 т(с1

2 ТЕСТО

3 2есlз

4 Tie!

5 Tie!i

6 тес!У

7 (0) иС20

8 ncIT (контр)

9 ТЕСlе (ктр) АТ(с,aa) с1

Т(т41 !АЗ

10 (о г(/) ТЕСТа

11 (контр) 2101412 . (контр) ТЕС!и

l3кнр) nCii

4 контр) nCI0

5 центр) n 010

16 (контр) ncl) i т

Составитель Н.Иванчева

Техред М.Моргентал . Корректор АМотыль