Способ химической обработки деталей из черных металлов

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ химической обработки деталей из черных металлов включает травление вспененным раствором , содержащим минеральную кислоту, ингибитор коррозии и поверхностно-активное вещество, а также нейтрализацию, промывку и пассивацию, которые производят вспененным раствором, полученным путем возврата отработанного травильного раствора , предварительно обработанного газообразным аммиаком и водным раствором гидроксидов щелочноземельных металлов. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю C 23 F 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР л

«в:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4914373/26 (22) 25.02.91 (46) 23.11.92, Бюл, М 43 (71) Опытный завод Всесоюзного научно-исследовательского проектно-технблогического института вагоностроения (72) А,М Яценко, А.Н.Моторин и И.А.Сучков (56) Байрачный Б.И. и др. Справочник гальваника. Харьков: Прапор, 1988, с. 30-33. (54) СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ ИЗ ЧЕPНЫХ МЕТАЛЛОВ (57) Сущность изобретения: способ химической обработки деталей из черных металлов

Изобретение относится к химической обработке черных металлов.

Известен способ химической обработки деталей из черных металлов (Байрачный

Б.И. и др, Справочник гальваника. Харьков:

Прапор, 1988, с. 30-33), при котором изделия подвергают последовательно травлению, промывке водой, нейтрализации, промывке и пассивации. Травление производят растворами, содержащими соляную или серную кислоту в количестве 50 — 200 г/л, ингибитор коррозии, например катапин (28 г/л), и поверхностно-активное вещество (3 — 5 г/л). Время травления 5 — 30 мин, температура раствора 60-80 С.

После травления иэделия промывают в чистой технической воде, при этом образуются сточные воды в количестве 0,5-1 м /т обработанных деталей. Затем изделия подвергают нейтрализации раствором, содержащим кальцинированную соду в количестве 50 — 150 г/л, после чего изделия снова промывают чис1ой технической во!

Ж, 1776700 А1 включает травление вспененным раствором, содержащим минеральную кислоту, ингибитор коррозии и поверхностно-активное вещество, а также нейтрализацию, промывку и пассивацию, которые производят вспененным растворам, полученным путем возврата отработанного травильного раствора, предварительно обработанного газообразным аммиаком и водным раствором гидроксидов щелочноземельных металлов, 1 ил., 2 табл. дой. При этом также образуется значительное количество сточных вод. Далее промытые детали пассивируют в растворе, ч содержащем нитрит натрия или моноэтаноламин, в течение 1-2 мин.

Известный способ обработки изделий из черных металлов широко применяется на предприятиях машиностроения, имеющих «Д гальваническое производство. Однако низкая производительность процесса, обуслов- 0 ленная наличием ряда последовательных операций, проводимых с применением раз- С) личного оборудования и в рааличннх растворах, приводит к значительным затратам времени; образуется большое количество сточных вод вследствие необходимости з промывки изделий после операций травления и нейтрализации, а также удаления нейтрализующего и пассивирующего растворов из ванн после израсходования в них нейтрализующего и пассивирующего компонентов. Количество сточных вод после одного процесса обработки деталей состлл1яет

0,5 — 3,5 м /т обработанных изделий, КП >гле

1776700

30

55 того, утилизация сточных вод требует значительных затрат.

Целью изобретения является снижение количества отходов и повышение производительности процесса.

Указанная цепь достигается тем, что способ химичеСкой обработки деталей из черных металлов включает травление вспененным раствором, содержащим кислый компонент, ингибитор коррозии и. поверхностно-активное вещество, с последующей нейтрализацией, промывкой и пассивацией вспененным раствором, полученным путем возврата отработанного травильного раствора, предварительно обработанного газообразным аммиаком и водным раствором гидроксидов щелочноземельных металлов.

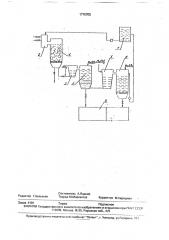

На чертеже дана схема, поясняющая предлагаемый способ.

В емкость 1 загружают детали из черных металлов и из пеногенератора 2 подают в нее вспененный раствор, содержащий поверхностно-активное вещество, ингибитор коррозии и кислый компонент, при этом поверхности деталей покрываются пеной.

Высокая реакционная способность травильного раствора поддерживается за счет постоянного притока пены, в которой содержится свежая порция указанных компонентов. Замедляющие реакцию соединения накапливаются в жидкой фазе, образующейся после взаимодействия пены с поверхностью детали, в результате которого пена разрушается и в виде капелек жидкости скапливается в нижней части емкости 1. Остатки прореагировавшей пены удаляются с поверхности деталей новой порцией пены, Травление изделий производят в течение

3-5 мин.

Отработанный раствор из нижней части емкости 1 подают в смеситель-реактор 3. куда поступает газообразный аммиак ИНз.

В реакторе 3 происходит нейтрализация остаточной кислоты и последующее взаимодействие аммиака с водорастворимыми солями железа.

Из реактора 3 раствор поступает в усреднитель 4, в котором происходит осаждение гидроксида железа. Для ускорения процесса осаждения в усреднитель 4 добавляют коагулятор — жидкое стекло или феррохромовый шлак.

Далее осветленный раствор поступает в реактор-смеситель 5, в который подают раствор гидроксидов щелочноземепьных металлов. После смешения реакционная масса поступает в усреднитель 6, футерованный полиэтиленом. В нем заканчивается образование осадка солей кальция и происходит его осаждение в нижнюю часть усреднителя

6. Для ускорения процесса осаждения в раствор добавляют коагуляторы, при этом рН раствора поддерживают на уровне 9,510.

Осветленный раствор, содержащий восстановленный аммиак, поверхностно-активное вещество и ингибитор коррозии, подается в сборник 7 и затем в пеногенератор 2, откуда во вспененном состоянии поступает в емкость 1. в которой происходит одновременное удаление продуктов травления с деталей, нейтрализация остатков кислоты и пассивации их поверхностей, После нейтрализации и пассивации отработанный раствор поступает на очистные сооружения, а накопившиеся в нижних частях усреднителей 4 и 6 осадки — в шпамосборник 8.

П р- и м е р. В емкость 1 загружают детали, общая площадь поверхности которых составляет 1,3 м . Из пеногенератора 2

s емкость 1 подают вспененный раствор, содержащий, г/л: оксиэтилированные алкилфенолы 5; серную кислоту 65; моноэтаноламины 6. Температура травильного раствора 65 С;

Пена обволакивает детали, после взаимодействия с их поверхностями разрушается и в виде капелек жидкости скапливается в нижней части емкости 1. Остатки прореагировавшей пены удаляются с поверхностей деталей новой ее порцией.

Травление изделий производят в течение 4 мин.

Отработанный раствор поступает в смеситель-реактор 3, в который подают газообразный аммиак МНз в количестве 23 г/л, а затем в усреднитель 4 для осаждения гидроксида железа Ре(ОНз). Для ускорения осаждения осадка в усреднитель 4 добавляют жидкое стекло (8 г/л). Количество образовавшегося осадка 55 г/л.

Далее раствор поступает в реактор-смеситель 5, куда подают раствор гидроксида кальция Са(ОН в количестве 42 г/л. После смешения раствор поступает в усрернитель

6, в котором происходит отделение сульфата кальция CaSO<. Для ускорения осаждения осадка в усреднитель добавляют жидкое стекло (5 г/л). Количество образовавшегося осадка 82 г/л, В результате регенерации образуется раствор, содержащий. г/л: аммиак 19,3; оксиэтилированные алкипфенолы 4,2; моноэтаноламины 5,8. Полученный раствор вспенивают в пеногенераторе 2 и производят им промывку, нейтрализацию и пассивацию поверхностей деталей. По окончании процесса отработанный раствор из емкости

1776700

Таблица 1

Появление ркавчимн через 1 cyr, 2 х обпей поверхности

Количество стî î4 волн на нт

o0oaCîòàíìûõ деталей, г/мт

Количество образуааегося осадка в расчете на сухое аепество,нас.t

Время, нин

Тенпера- тура тра вильного

Состав раствора, г/л

Плеча йь обрабатнваемой поверхности, мт

Номер травле- нейтра- пасси- проныахм промн ния лизации аации после после травленил трали

Оксизти- Серная Нонолиртвамнне кисгота зтанолалкилреном анин раствора

0,8"

0 7%

0,7в

0,8»

0,9

0 9

1200

9,2

13,2

16.9

10 ° 1

7,8

7,8

40 4

65 6

72 6

55 5

40 2

40 4

0,9

1,3

I,Å

1,1

0,9

0,9

1 3

2 5

3 6

4 6

1150

6

20

6 2 прототип 5

2220

25,1

0,6 80

1,5 1,5 1,5

1,5

200 5

Таблица 2

1 удаляют, при этом количество сточных вод составляет 1050 г/м обработанных детаг лей, В табл. 1 приведены технологические параметры процесса обработки деталей, 2 в табл. 2 — технологические параметры процесса регенерации травильного раствора.

Как видно иэ табл. 1, время на обработку деталей предлагаемым способом сокраща. ется в 3-5 раэ (с 2 мин по прототипу до

3,7 — 5,9 мин). При этом время травления деталей уменьшается до 3-5 мин (по прототипу 15 мин), а время на промывку, нейтрализацию и пассивацию — в 6 раз (с 6 мин по известному способу до 0,7-0,9 по предлагаемому).

Отходы, образующиеся после обработки деталей предлагаемым способом, составляет значительно меньшее количество, Так, количество осадка снижается в 1,5-3 раза, а сточных вод — в 1,8 — 3,7 раза.

Из табл. 2 видно, что в результате регенерации отработанного травильного раствора такие компоненты, как оксиэтилированные алкилфенолы и моноэтаноламины, необходимые для промывки, нейтрализации и пассивации, почти полностью восстанавливаются.

Предлагаемый способ химической обработки деталей из черных металлов позвоt

Нейтрализация, пассивацмя и проннека происходят одновременно.

П р и меча н и е. Процесс протекает при 20-25 С.. ляет повысить производительность процесса за счет осуществления операции травления вспененным раствором, в течение которого происходит взаимодействие по5 верхности обрабатываемой детали с пеной, и совмещения операций промывки, нейтрализации и пассивации; уменьшить количество отходов за счет осуществления операции промывки, нейтрализации и пассивации ре10 генерированным травильным раствором, что также позволит сократить затраты на их утилизацию.

Формула изобретения

15 Способ химической обработки деталей из черных металлов, включающий травление раствором, содержащим минеральную кислоту, ингибитор коррозии и поверхностно-активное вещество, нейтрализацию, 20 промывку и пассивацию, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности процесса и снижения количества отходов, травление производят вспененным травильным раствором, а нейтрализа25 цию, промывку и пассивацию — вспененным раствором, полученным путем возврата отработанного травильного раствора, и редварительно обработанного газообразным аммиаком и водным раствором гидроксидов

30 щелочноземельных металлов.

Составитель А.Яценко

Техред М.Моргентал Корректор M.Керецман

Редактор Г.Бельская

Производственно-иэдательский комбинат "Патент", г. Ужгород, ул.Гагаринэ, 101

Заказ 4101 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5