Электролит цинкования

Иллюстрации

Показать всеРеферат

Электролит содержит, г/л: оксид цинка 12-17, гидроксид натрия - 100-140, сополимер диметилдиаллиламина с сернистым ангидридом - 1-4, алифатический или, циклоалифатический кетон или бисульфитное соединение кетона U/J-2. Электролит позволяет осаждать качественные блестящие цинковые покрытия в широком диапазоне плотности тока, характеризующиеся высокой термостойкостью и не отслаивающиеся от стальной основы при нагревании деталей. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 25 D 3/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4811889/26 (22) 02,04.90 (46) 23,11.92. Бюл. ¹ 43 (71) Институт химии и химической технологии Литовской академии наук (72) П.-P.Ï.Äoáðoâoëüñêèñ, А.А.Чейка, А.А.Малинаускас, B,Ï.Ðåçàéòå, О.-РЛО.Миглинайте и P.È,Ãàðüåíèòå (56) Авторское свидетельство СССР

¹ 751176, кл. С 25 D 3/22, 1977.

Патент США № 4062742, кл, С 25 0 3/22, опубл.1977. (54) ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ

Изобретение относится к области гальванотехники, конкретно, к электроосаждению защитных цинковых покрытий из щелочных электролитов цинкования, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Щелочные электролиты цинкования обладают хорошими эксплуатационными свойствами и широко используются для цинкования стальных деталей с целью защиты их от коррозии. Обязательным компонентом таких электролитов, наряду с окисью цинка и гидроксидом щелочного металла, являются водорастворимые азотсодержащие полимерные вещества. Кроме того, электролиты, как правило, содержат низкомолекулярные вещества, улучшающие качество осаждаемых покрытий. Эти две груп и ы веществ on ределя ют эксплуатационные качества электролитов.

Одной из основных проблем, возникающих при использовании щелочных электролитов цинкования, является то, что Ы,, 1776702 А1 (57) Электролит содержит, г/л: оксид цинка

12-17, гидроксид натрия — 100-140, сополимер диметилдиаллиламина с сернистым ангидридом — 1-4, алифатический или. циклоалифатический кетон или бисульфитное соединение кетона U,3-2.:Электролит позволяет осаждать качественные блестящие цинковые покрытия в широком диапазоне плотности тока, характеризующиеся высокой термостойкостью и не отслаивающиеся от стальной основы при нагревании деталей. 1 табл. выделяющийся в процессе электроосаждения водород проникает вглубь покрываемых деталей и повышает их хрупкость.

Водородная хрупкость является причиной поломок и аварий при эксплуатации деталей, оцинкованных в щелочных электролитах. С целью устранения водородной хрупкости оцинкованные детали в некоторых случаях подвергаются дополнительной обработке — отжигу при температуре 190200 С. Однако, в таких условиях происходит резкое изменение структуры цинковых покрытий, приводящее к отслоению отдельных участков или всего покрытия от поверхности стальных деталей. Задачей изобретения явилось предупреждение отслаивания при термообработке деталей при осаждении цинковых покрытий s широком диапазоне плотности тока.

Известен электролит цинкования, со,держащий окись цинка, гидроксид натрия продукт взаимодействия пиперазина, формалина и эпихлоргидрина, тиомочевину и в качестве блескообразующей добавки анисо1776702. вый альдегид. Однако, электролит позволяет осаждать цинковые покрытия в относительно узком диапазоне плотности тока.

Кроме того, осажденные из электролита цинковые покрытия отслаиваются при термообработке деталей, Наиболее бЛизким по технической сущности является электролит цинкования, содержащий окись цинка, гидроксид натрия, сополимер диметилдиаллиламина с сернистым ангидридом, а также четвертичное производное никотиновой кислоты, трилон

Б и/или ароматический альдегид в качестве блескообразующих добавок (2), Электролит позволяет осаждать высококачественные цинковые покрытия в широкий области значений плотности тока.

Недостатком электролита является неудовлетворительная термостойкость осажденных из него покрытий, что проявляется в виде отслоений отдельных участков покрытия от деталей при их термообработке.

Целью изобретения является повышение термостойкости осаждаемых из электролита цинковых покрытий.

Поставленная цель достигается тем, что электролит цинкования, содержащий окись цинка, гидроксид натрия и сополимер диметилдиаллиламина с сернистым ангидридом, в качестве. блескообразующей добавки содержит алифатический или циклоалифатический кетон или бисульфитное соединение кетона при следующем соотношении компонентов, г/л:

Окись цинка 12-17

Гидроксид натрия 100-140 .

Сополимер диметилдиаллиламина с сернистым ангидридом 1-4

Алифатический или циклоалифатический кетон или бисульфитное соединение кетона 0,3-2

Вода Остальное

В качестве алифатического или циклоалифатического кетона могут использоваться ацетон, метилэтилкетон, циклопентанон и циклогексанон.

Цель изобретения достигается лишь при совместном присутствии указанных сополимера и кетона. В отсутствие сополимера цинковые покрытия осаждаются в виде черной рыхлой губки и не пригодны в качестве защитных покрытий. В отсутствие кетона покрытия не обладают достаточной термостойкостью. При содержании сополимера ниже указанного . нижнего предела сужается диапазон плотности катодного тока получения качественных покрытий. Увеличение содер5

20 в чистом виде либо в виде водного раствора

50 жания сополимера свыше указанного верхнего предела нецелесообразно, так как качество покрытий не улучшается, а расход сополимера увеличивается. Содержаwe кетона в электролите для достижения цели сопряжено с содержанием сополимера. Так, нижний указанный предел содержания кетона соответствует нижнему пределу содержания сополимера, и наоборот. Повышение содержания кетова свыше указанного верхнего предела нецелесообразно, так как не влияет на качество осаждаемых покрытий.

Сополимер получают путем сополимеризации диметилдиаллиламина с сернистым ангидридом в водном растворе с использованием инициатора сополимеризации согласно ТУ 88 ЛитССР 48 — 87.

Укаэанный кетон вводится в электролит или в виде водного раствора его бисульфитного производного, приготовленного путем смешения кетона с водным раствором расчетного количества бисульфита щелочного металла. Наряду с этим, кетон может быть предварительно введен в раствор сополимера.

Электролит приготавливается следующим образом. В небольшом количестве воды (20-25/ от требуемого конечного обьема) последовательно растворяются при перемешивании расчетные количества гидроксида натрия и окиси цинка. Затем обьем раствора доводится водой до требуемой величины, полученный раствор охлаждается до комнатной температуры, и к нему при перемешивании добавляются остальные компоненты.

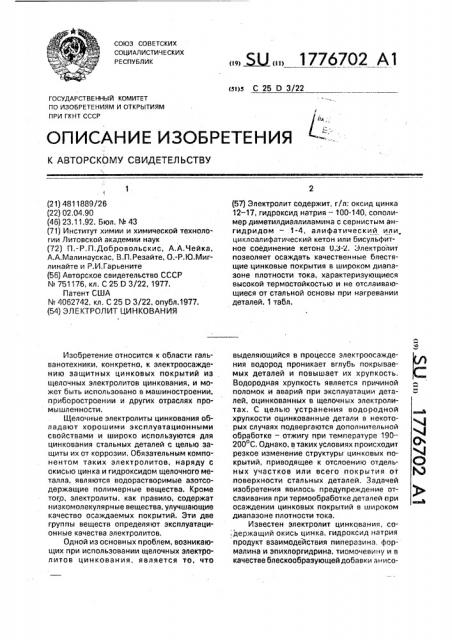

Для испытания свойств электролита цинкования готовят образцы электролита. содержащие определенные количества разных компонентов (таблица). С использованием стандартной ячейки Хулла из приготовленных образцов электролита электролитически покрывают цинком стальные пластины и определяют диапазон плотности тока образования качественных блестящих покрытий и твердость покрытий.

Затем с использованием электролитической ванны емкостью 1 л из приготовленных образцов электролита последовательно покрывают одну за другой стальные детали при средней плотности тока 3 А/дм до момента, когда осаждаемое цинковое покрытие теряет первоначальное качество и внешний вид. После этого к электролиту добавляют расчетные количества сополимера и кетова, и повторяют электролитическое цинкование деталей. Таким способом определяют расход добавки.

1776702

1-4

Г 1 т 111 (Компоненты и характеристики по llpoTo no flpoto типу )типу по прото- по прото- по прото- 2 типу типу типу

1.Компоненты, г/л

15 15

15 15

15

12

15 окись цинка гндроксид натрия сополниер анисовый вльдегид

110

110

110

П0

100

1,5 2,5 Ь

3 4

0,2 вератровый альдег.ид

0,2 лара-гидрокснбензальдегид

0 15 бензипникотиновая кислота

0.05 ; трилон S .ацетон иетнлзтнлкетон цнклопентанон цнклогексанон

0,4

2,0

0,3 l,0 бисульвитное производное:

А) ацетона б) нетилэтилкетона

0,0

0 ° 6

1,2 в) циклопентанаиа г) циклогексанона

1,0

Для определения термостойкости иэ образцов электролита покрывают стальные пластинки при плотности тока 3 Аlдм2 в течение 30 мин, и получают цинковые покрытия толщиной 15 мкм. Затем 5 оцинкованные пластинки нагревают в термостатируемом шкафу при определенной температуре (таблица) в течение 30 мин, после чего визуально определяют термостойкость покрытий. Термостойкость харак- 10 теризуется в десятибалльной системе;

0 баллов — внешний вид покрытия не претерпевает видимых изменений, 1 балл — легкое потускнение покрытия, 2 балла - потускнение и частичное 15 уменьшение степени блестка покрытия, 3 балла — при многократном сгибе и разгибе пластинки наблюдается отслоение покрытия в местах сгиба, 4 бала — та же тенденция, но выражена 20 более сильно, 5 баллов — на поверхности заметны нерегулярные редкие вздутия покрытия размером до 0,1-0,2 мм, 6 баллов — большое число вздутий раэ- 25 мером до 1 мм, 7 баллов — слияние отдельных очагов отслоения покрытий, отслоение до 10 поверхности покрытия, 8 баллов — отслоение до 20 покрытия, 30

9 баллов — отслоение до 50 g покрытия, подгары, 10 баллов — подгары и отслоение большой части покрытия.

Согласно данной системе оценки, для 35 практического использования в качестве защитных пригодны покрытия, получившие оценку в 0-4 балла исключительно при температуре нагрева 190 С. Покрытия с оценкой 0 — 2 балла применимы также в качестве защитно-декоративных. Применение же покрытий с оценкой 5 баллов проблематично (могут быть использованы лишь в мягких условиях эксплуатации). Покрытия с оценкой в 6 и более баллов не применимы.

Составы образцов электролита, а также их свойства приведены в таблице, Полученные данные показывают, что электролит позволяет осаждать качественные блестящие цинковые покрытия в широком диапазоне плотности тока, харак) ериэующиеся высокой термостойкостью и не отслаивающиеся от стальной основы при нагревании деталей.

Формула изобретения

Электролит цинкования, содержащий оксид цинка, гидроксид натрия, сополимер диметилдиаллиламина с сернистым ангидридом и блескообразующую добавку, о т л ич а ю шийся тем, что, с целью повышения термостойкости осаждаемых покрытий, он в качестве блескообразующей добавки содержит алифатический или циклоалифатический кетон или бисульфитное соединение кетона при следующем соотношении компонентов, г/л:

Оксид цинка 12-17

Гидроксид натрия 100 — 140

Сополимер диметилдиаллиламина с сернистым ангидридом

Алифатический или циклоалифатический кетон или бисульфитное соединение кетона 0,3 — 2

100 110 110 !!0 110 110 120 140

1776702

Продолжение таблицы

Конпоненту и характеристики

Состав по прото по прото по прото по прото- по llpoTo l 2 3 типу (типу типу 1 типу типу

5 6 7 8

0,05-12 0,05-12 0,05-12

090125

0,05-12

О, 1-10 0,05- 0 ° 0512 15

0,0120

0,01- 0,0525 15

0,01-15

0,01""

130 твердость покритид, кгlннт

100 110 110 115 120 100 100 125

О ° 038 0,045 0,041 0,058 0,06 0,04 0,058 0,055

120

150

120

110 расход добавки, r/À. ч

0,05

0,065

0,05

0,05

0,05

О О

О 2

190аC

250 С

10 га

Составитель ПРДобровольскис

Техред M.Ìoðãåíòàë Корректор M.ÊåðåöìàH

Редактор Р

Заказ 4101 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35, Раушскэя наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2. Характеристики рабочнД интеРвал плотности тока, А Удна терностодкость, е баппах, ппн тенпературе:

120 С

7

0 3 2

2 4 2

4 5 т