Состав для тампонирования обводненных трещиноватых пород

Иллюстрации

Показать всеРеферат

Сущность изобретения: состав содержит компоненты, мас.%: глина 33-36, глиноземистый цемент 8,5-9,5 природный цеолит 3,0-4,0, кальцинированная сода 0,52-0,58, полиакриламид 0,01-0,02, ал кил резорциновая эпоксифенольная смола 1,2-2,0, промышленные отходы производства пентаэритрита 0,3-0,5. природный рассол - остальное. В сухую смесь глины, цемента, ц.еолита и соды последовательно вводят добавки и затворяют на рассоле. Цементный камень термостоек к циклическим тепловым нагрузкам и обладает повышенной коррозионной стойкостью. 2 табл.

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (л)5 Е 21 В 33/138

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

33-36

3,0-3,4

1,2 — 2,0 (21) 4822670/03 (22) 28.03.90 (46) 23.11.92. Бюл. М 43 (71) Ивано-Франковский институт нефти и газа (72) Ф.В. Нийгер, Б,Г. Тарасов, Б.М, Малярчук, П.В. Тарабаринов и В.Ю, Павлюк (56) Колесникова Т.Н., Агеев Ю.Н. Буровые растворы и крепление скважин. — М.: Недра, 1975, с. 260.

Авторское свидетельство СССР

ЬЬ 1266994, кл. Е 21 0 11/00, 1986. (54) СОСТАВ ДЛЯ ТАМПОНИРОВАНИЯ ОБВОДНЕННЫХ ТРБЩИНОВАТЫХ ПОРОД

Изобретение относится к производству тампонажных смесей, предназначенных для тампонирования скважин, и может быть использовано для создания противофилътрационных завес s нефтеносных и водоносных горизонтах.

Цель изобретения — повышение термической стойкости состава тампонажного раствора к переменным циклическим нагрузкам и снижение расхода цемента путем введения добавки.

Поставленная цель достигается тем, что в тампонажный раствор после смешивания глины, глиноэемистого цемента, кальцинированной соды и полиакриламида дополнительно вводят добавку смеси алкилрезорциновой эпоксифенольной смолы (АРЭФС) и промышленных отходов производства пентаэритрита (марки ПФ), которые затворяют на пластовой воде при следующем соотношении компонентов, мас,g:

„„5Q„„1776764 А1 (57) Сущность изобретения: состав содержит компоненты, мас. $: глина 33-36, глиноземистый цемент 8,5-9,5 природный цеолит

3,0-4,0, кальцинированная сода 0,52-0,58, полиакриламид 0,01-0,02, алкилрезорциновая эпоксифенольная смола 1,2 — 2,0, промышленные отходы производства пентаэритрита 0,3-0,5, природный рассол— остальное. В сухую смесь глины, цемента, цеолита и соды последовательно вводят добавки и затворяют на рассоле. Цементный камень термостоек к циклическим тепловым нагрузкам и обладает повышенной коррозионной стойкостью. 2 табл.

Глина

Глиноземистый цемент, 8,5-9,5

Природный цеолит

Кальцинированная сода 0,52 — 0,58

Полиакриламид 0,01 — 0.02

Алкилреэорциновая эпоксифенольная смола

Промышленные отходы производства, пентаэритрита 0,3 — 0,5

Природный рассол Остальное

Пример t. В мешалку загружают 33 мас.,ь глины, 3 мас.g природного цеолита.

8,5 мас,g глиноэемистого цемента, 0.52 мас. $ кальцинированной соды и тщательно перемешивают в течение 2 мин. При непре1776764

30

55 рывном перемешивании последовательно вводим 0,01 мас. пoоofлtи а кKр и л а м и д а, 1,2 мас.% алкилрезорциновой эпоксифенольной смолы (АРЭФС) и 0,3 мас.% промышленных отходов производства пентаэритрита (10% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали s течение 30 сек. После суточной выдержки одну партию образцов выдерживали в течение 28 сут хранения, другую помещали в криокамеру при

269 К (1 ч), а третью — подвергали термообработке при 150 С (1 ч) и охлаждению с выключением электропечи.

П.р и м е р 2. В мешалку загружают 34,5 мас.% глины, 3,5 мас,% природного цеолита, 9 мас.%глиноземистого цемента,,0 55 мас,, кальцинированной соды и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании последовательно вводим 0,015 мас.% полиакриламида 1,6 мас. алкилрезорциновой эпоксифенольной смолы (АРЭФС) и 0,4 мас.% промышленныхых отходов и роизводства пентаэритрита (12,5% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут сухого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при 150 С (1 ч) и охлаждению с выключением печи.

Пример 3. В мешалку загружают 36 мас.% глины, 4 мас.% природного цеолита, 9,5 мас,% глиноземистого цемента, 0,58 мас.% кальцинированной соды и тщательно в течение 2 мин перемешивают. При непрерывном перемешивании последовательно вводим 0,02 мас.% полиакриламида, 20 мас.% алкилрезорциновой эпоксифенольной смолы (АРЭФС) и 0,5 мас.% промышленных отходов производства пентаэритрита (15% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут сухого хранения, другую — помещали в криокамеру при 269 К(1 ч), а третью- повергали термообработке при 150 С (1 ч) и охлаждению с выключением электропечи.

П ример% . В мешалкузагружают34,5 мас.% глины, 3,5 мас, природного цеолита, 9 мас.% глиноземистого цемента, 0,55 мас.% кальцинированной соды и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании последовательно вводим 0,015 мас. полиакриламида 1,6 мас.% алкилреэорциновой эпоксифенольной смолы (АРЭФС) и 0,4 мас.% промышленных отходов производства пентаэритрита (1 2,5% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 сек, После суточной выдержки одну партию образцов выдерживали в течение 28 суток сухого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при l50 С (1 ч) и охлаждению с выключением печи.

Пример $. В мешалку загружают 36 мас.% глины, 4 мас.% природного цеолита, 9,5 мас. глиноземистого цемента, 0,58 мас.% кальцинированной соды и тщательно в течение 2 мин перемешивают. При непрерывном перемешивании последовательно вводим 0,02 мас.% полиакриламида, 20 мас.% алкилрезорциновой эпоксифенольной смолы (АРЭФС) и 0,5 мас. промышленных отходов производства пентаэритрита (15 водный раствор ПФ) и затворяли на природном рассоле.

Тампонажный раствор помещали в специальные формы и вибрировали в течение

30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут ñóхого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при 150 С (1 ч) и охлаждению с выключением печи.

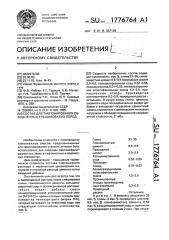

В табл. 1 приведены составы предлагаемых тампонажных растворов и известный р)

Образцы составов тампонажных смесей подвергали лабораторным испытаниям на предел прочности при сжатии и изгибе (согласно ГОСТ 10180-78), водостойкость, водопоглощение и химическую стойкость в растворах солей (согласно "Руководству по методам испытаний полимербетонов на химическую стойкость") НИЖБ, — М., 1972.

Результаты физико-механических свойств и химической стойкости составов тампонажных растворов представлены в табл. 2.

Иэ результатов испытаний (табл, 2) видно, что по прочностным характеристикам предлагаемые составы (1-5) превышают известный состав на 33 — 73% по химической стойкости в растворах хлоридов — на 1028%, по водонепроницаемости — на 33 — 60% и по термической устойчивости к переменным циклическим нагрузкам — в 2,5 — 5 раз.

Введение комплексной добавки способствует экономии цемента на 10 — 16 .

1776764

8,5-9.5

3-4

0.52-0,58

0,01-0,02

1,2-2,0

0,3-0,5

Остальное

33-36

Таблица 1

Наименование компонентов

Состав смесей мас

П е агаемый

Известный

37,5

36,0

34,5

31,5

33,0

35,5

8,0

9,0

10.0

9,5

8,5

10,2

3,5

4,0

4,5

3,0

2.5

3,6

0,49

0,6

0,61

0,55

0,58

0,52

0,025

0,005

0,015

0.01

0,02

0,036

2,0

1,6

0,8

2.4

1,2

0,5

0,6

0,3

0,2

Формула изобретения

Состав для тампонирования обводненных трещиноватых пород, включающий глину, глиноземистый цемент, природный цеолит, кальцинированную соду, полиакриламид и природный рассол, о т л и ч а юшийся тем, что, с целью повышения термической стойкости состава и переменным циклическим нагрузкам, он дополнительно содержит алкилреэорциновую зпоксифенольную смолу и промышленные отходы производства пентаэритрита при следующем соотношении компонентов, мас. :

Глина

Глина

Глиноземистый цемент

Природный цеолит

Кальцинированная сода

Полиакриламид

Алкилрезорциновая эпоксифенольная смола

/АРЭФС/

Промышленные отходы производства пентаэритрита

/пластификато ПФ/

Глиноземистый цемент

Природный цеолит

Кальцинированная сода

Полиакриламид

Алкилрезорциновая эпоксифенольная смола

Промышленные отходы производства пентаэритрита

Природный рассол

1776764 тейп м а г

Состав смесае> масЛ!

Ь>мазе>ела йзеестм>й после 28 ct» с!мото арамемма после 1 ч амдарачм ппп 269 и после тазмообрайотам прм 150лС

Г ГЛ Г Г Г-Г б 7 (В (9 10 !1 12 (13 (14 15 (.1 1" Г .

0.81 в,а2 0,87 в,вв

97,0 .97,1 96,0 98,0

О,88 0,89

98,0 98,5

0,73 0,78 0,80

95, 7 96,0 96,9

0,86

96,6

0,87 В,ВВ

97,2 98,0

0,90

98,5

0,90 0,93

98,5 98,5

8 8 9 9 . 7 7 8 8. 9 9 9

tO -10 !0

28 29

0,81

8,0

0,86 0,87

8,1 7,9

0,87 0,88

7,8 7,7

0,78 0,79 0,80

8 ° 5 83 83

0,8 t 0,87 0,88

8,0 7,0 6,9

0,89

6,7

0,83 а,2

0,89 0,89 б,б 6,4

Редактор

Заказ 4104 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 (4>едем лрочмостм пр» саатмм, мйа 23,0

0t>nnnn прочмостм прм мзтмба, ййа 6,0 йозйомамемт спзйао- -: с тм ° рас теорем атоомдое (после

180 сзт арама>а>п) 0,7 ймслотостойаость, 2 92

Водпмепро>мела>есть, ° тм 6

Терммчюсмеп стойчость прм 150" C (молмче» ° стао таплосмам) 5 йозаомчмамт стойло стм е пмтьееой еоае (мосла 180 сзч арамемма(0,68 йормстость, 8 15,0

36,9 37,4 38,1 38,5 38,8 29,4 29,8 30,2 31>7 32,0 38,8 39,6 40,6 41,9 41,0

7,6 7,8 7,9 8,0 8,2 7,0 7,1 7,3 7,4 7,5 8,3 8,6 $,7 8,7 8,9

t8 20 23 24 24 8 10 12 13 16 2t г3

Составитель M.Tâïëîâ

Техред М.Моргентал Корректор А.Мотыль