Излучающая горелка

Иллюстрации

Показать всеРеферат

Использование: в газовой, нефтехимической , химической, нефтеперерабатывающей отраслях промышленности для комплектации трубчатых печей с излучающими стенами топки, а также в других отраслях промышленности в установках с косвенно-направленным радиационным режимом теплообмена. Сущность изобретения: центральная газоподводящая труба 5 . горелки снабжена обечайкой 8, установленной вокруг центральной трубы 5 с зазором, подключенным к входному сечению амбразуры , центральная труба 5 установлена с возможностью осевого перемещения, отражатель (смесительная камера 1) состоит из двух профилированных дисков 2 и 6, один из которых диск 2 снабжен стержнем 3, взаимодействующим с центральной трубой 5 для изменения проходного сечения ее газораздающих отверстий 4, а другой диск 6 выполнен с центральным отверстием и установлен на обечайке 8, раздающие отверстия 4 выполнены тангенциальными и имеют диаметр, составляющий 0,5-1.0 от расстояния между дисками на боковой поверхности отражателя, расстояние от последнего до выходного среза амбразуры выполнено равным 0,1-0,3 от диаметра профилированных дисков 2 и 6. 2 ил. (Л С XI х| О ю 7

СОЮЗ СОВЕТСКИХ сОциАлистических

РЕСПУБЛИК (51)5 F 23 0 14/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 3

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4663913/06 (22} 08.01.89 (46) 23.11.92, Бюл. O 43 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт по разработке газопромыслового оборудова. ния "ВНИПИгаздобыча" (72) H. В,Долотовская и В.В,Долотовский (56) 1, Авторское свидетельство СССР

%954709, кл, Е23 D 14/12, 1978 r.

2. Авторское свидетельство СССР

ЬЬ 1343185, кл. F 23 0 14/12, 1986 г. (54) ИЗЛУЧАЮЩАЯ ГОРЕЛКА (57) Использование: в газовой, нефтехимической, химической, нефтеперерабатывающей отраслях промышленности для комплектации трубчатых печей с излучающими стенами топки, а также в других отраслях промышленности в установках с косвенно-направленным радиационным режимом теплообмена. Сущность изобрете Ы „1776917 А1 ния: центральная газоподводящая труба 5 . горелки снабжена обечайкой 8, установленной вокруг центральной трубы 5 с зазором, подключенным к входному сечению амбразуры, центральная труба 5 установлена с возможностью осевого перемещения, отражатель (смесительная камера 1) состоит из двух профилированных дисков 2 и 6, один из которых диск 2 снабжен стержнем 3, взаимодействующим с центральной трубой 5для изменения проходного сечения ее гаэораздающих отверстий 4, а другой диск 6 выполнен с центральным отверстием и установлен на обечайке 8, раздающие отверстия 4 выполнены тангенциальными и имеют диаметр, составляющий 0,5 — 1,0 от расстояния между дисками на боковой поверхности отражателя, расстояние от последнего до выходного среза амбразуры выполнено равным 0,1 — 0,3 от диаметра профилированных дисков 2 и 6, 2 ил. .! !

1776917

20

30

Изобретение отнес 1> ...-: плотехнике, в частности к газовым горе io - HLIM устройствам, и может быть испальэо"-,ано в газовой, нефтехимической, химической, нефтеперерабатывающей отраслях промышленности для комплектации трубчатых печей с излучающими стенами топки, а также в других отраслях промышленности -- в огнетехнических установках с косвенно-направленным радиационным режимом теплообмена.

Известна радиационная горелка, предназначенная для сжигания газа; Основным отличием такой горелки является наличие дискового отра>!Ят"Г 7 Г!еi> "и "iной газовоэ душной смеси, раэмещ-;:-.:,:ого напротив выходного среза смесите;.. ной камеры и имеющего осевое соединение с инжектором, Радиационная горелка имеет те же недостатки, что и предыдущая конструкция.

Ее удельная металлоемкость составляет . 0,2-0,25 кг/кВт.

Известна также горелка, содержащая горелочный камень с амбразурой, сообщенной с источником воздуха, отдельную газоподводящуи трубу с дисковому отражателю, yv. aíoâiieíному за выходным срезом амбразура-. .".каза< и ый дисковой QTражатель имеет на своей,"::.оки6 кольцевой поверхности отдельные :.;:::, †::.-..:тельные камеры конической диффузар::.». : формы, подключенные радиальными соосными отверстиями постоянного диаметра к центральной газоподводящей трубе. Диаметр . газораздающих отверстий равен меньшему из диаметров конусных смесителей. Кроме того, дисковый отражатель имеет на внутренней (обращенной к воздушному каналу . амбразуры) поверхности отверстия, соеди няющие дифф, -орные смесительные камеры с воздушн.чм каналои, Л на внешней (обращенной в то.-.к, ) ттii.:", ".. . поверхности отражателя выг;-лнены ..г;:::;.::;--«::я, соединяющиедиффузорные смеси!-, -. è:, ые камеры с топочным пространство .. Недостатком прототипа является высокая удельная металлоемкость отражателя, так как внутреннее пространство дискового отражателя практически полностью выполнено из металла, за исключением полостей внутренних отдельных смесителей внутри отражателя, представляющих дискретные конусные отверстия, расположенные в радиальном направлении. Так как топливный газ подводится к о -режет,-:.лю по неэкранированной от таило:.:и". о:": —.:i" :.e:-ièë ropeno«ного KGMH!> и GQDG ". :: : о:. 1,"ения топки и нетеплоизолированиой;:.:::;:.;. рал ьной газоподводящей трубе зна вп ели:.:.о меньшего, чем отражатель, диаметра, ro для обеспечения ее достаточной механической прочности в условиях высокотемпературного нагрева необходимо центральную трубу выполнять иэ толстостенных заготовок, что также повышает металлоемкость конструкции. Кроме того, наличие аксиальных отверстий постоянного диаметра (не превышающего среднего диаметра конических диффузоров смесителей) для подвода рециркулирующих дымовых газов и первичного воздуха в смесители, существенно ограничивает верхний диапазон регулирования теплопроизводител ьности отражателя вследствие ограниченной пропускной способности указанных отверстий.

Этому же способствует и отсутствие конфузорных участков в смесителях и равенство диаметров газовыпускных отверстий и горловин инжекторов. Все перечисленные факторы, повышающие металлоемкость отражателя, и ограничивающие его теплапроизводительность, приводят к тому, что отражатель имеет достаточно высокую удельную металлоемкость, Так как аксиальные отверстия в отражателе для подвода первичного воздуха к смесителям направлены в зону обслуживания горелки (наружу из топки) и не имеют звуковых экранов, то благодаря этому повышается уровень шума в зоне обслуживания горелки. Кроме того, при небольшом расходе топливного газа через отражатель возможен проскок пламени в конические диффуэоры смесителей (форма которых способствует стабилизации пламе.ни внутри них) и перегрев отражателя. Непосредственное соединение газовыпускных отверстий с диффуэорами создает идеальные условия для передачи теплоты теплопроводностью через металл и перегрева газа, находящегося в центральной трубе, что приведет к пиролизу газа и забиванию пироуглеродом (смолами) газовыпускных отверстий, Этому >ке (на любых нагрузках) способствует и отсутствие на центральной газоподводящей трубе экрана или теплоизоляции от теплового излучения горелочного камня и топки. Указанный недостаток снижает срок службы отражателя.

Цель изобретения — уменьшение удельной металлоемкости и уровня шума излучающей горелки.

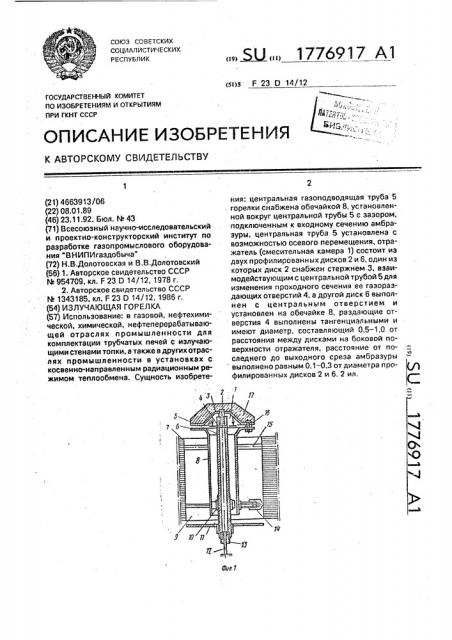

Для осуществления указанной цели в предложенном техническом решении центральная гаэоподводящая труба горелки снабжена обечайкой, установленной вокруг центральной трубы с зазором, подключенным к входному сечению амбразуры, центральная труба установлена с возможностью осевого перемещения, отражатель (смесй1776917 тельная камера) состоит иэ двух профилированных дисков, один из которых снабжен стержнем, взаимодействующим с центральной трубой для изменения проходногосечения ее газораздающих отверстий, а другой диск выполнен с центральным отверстием и установлен на обечайке, гаэараздающие отверстия выполнены тангенциальными и имеют диаметр, составляющий 0,5 — 1,0 от расстояния между дисками на боковой поверхности отражателя, а расстояние от последнего до выходного среза амбразуры выполнено равным 0,1 — 0,3 от диаметра профилированных дисков, На фиг.1 изображена предлагаемая горелка, общий вид; на фиг.2 — разрез А-А на фиг.1.

Излучающая горелка состоит из смесительной камеры первичной гаэовоздушной смеси 1, образованной внешним профилированным диском 2 (с закрепленным на нем стержнем 3, перекрывающим частично газовыпускные отверстия 4 в центральной трубе

5) и внутренним профилированным диском

6. Смесительная камера 1 расположена внутри топки огнетехнической установки за выходным срезом амбразуры в горелочном камне 7. Смесительная камера 1 установлена на обечайке 8, кааксиальной центральной трубе 5, Канал 9, образованный стенками амбразуры и обечайкой 8, предназначен для подачи втаричнага воздуха к отражателю 1. Втулка 10 с крестовиной обеспечивает соаснасть центральной трубы

5 и обечайки 8. Труба 5 и втулка 10 имеют резьбовое соединение. Регулирование выходкого сечения газовыпускных отверстий

4 осуществляется путем вращения центральной трубы вращения центральной трубы 5 во втулке 10, при этом, стержнем 3 плавно перекрывается проходное сечение отверстий 4. Расход первичного и вторичного воздуха на горелку регулируется воздушным регулятором 11. Топливный газ на горелку подается па патрубку 12, один из концов которого закреплен внутри центральной трубы 5. Герметичность их соединения обеспечивается сальниковым уплотнением, затягиваемым нажимной гайкой 13. Надежная фиксация горелки в выбранном положении (на заданном расстоянии смесительной камеры 1 от горелочнаго камня 7) в амбразуре 9 обеспечива-. ется с помощью приварных к обечайке 8 опор 15, одна из которых имеет специальную гайку-фиксатор 14. Вставки 16 соединяют внешний 2 и внутренний 6 профилираванные диски друг с другом и обеспечивают постоянную величину зазора между ними по всему периметру выходной

25

35

50 расхода воздуха на горелку осуществляется регулятором 11 при ега осевом перемеще55

10 щели для первичной газовоэдушной смеси, Теплоизоляция 17 внешнего диска 2 предназначена для предотвращения перегрева последнего в случае выполнения диска из стали невысокой жаростойкости и использования излучающей горелки в высокотемпературных агрегатах с высоким уровнем обратного теплового излучения;

При работе горелки топливный газ поступает по патрубку 12, проходит центральную трубу 5 и выходит в неперекрытое стержнем 3 выходное сечение газовыпускных отверстий 4, Газовые струи истекают в зазор между внешним 2 и внутренним 6 профилированными дисками отражателя 1, в котором происходит смешение газа с первичным воздухом. Первичная газовоздушная смесь выходит из кольцевого зазора между дисками 2 и 6 и подсасывает вторичный воздух, поступающий к смесителю по каналу 9. Внутренний диск 6 наружной своей стороной формирует спутный кольцевой струе первичной газавоздушной смеси поток вторичного воздуха. Причем, эжектирование вторичного воздуха осуществляется по всему наружному периметру отражатели 1. Кольцевая струя первичной газовоэдушной смеси подсасы вает также по всему периметру дискового отражателя из топочного пространства дымовые газы, при этом за счет их рециркуляции повышается лучистый КПД горелки и диапазон ее peryпирования. Образованная за счет смешения потоков стехиометрическая (или близкая к ней) газавоздушная смесь выгорает на горелочном камне 7, нагревая его до высокой температуры. Тепловое излучение горелочного камня 7 переизлучается на находящиеся в топке нагреваемые (радиантные трубы, металлопрокат и т.п.), Регулирование теплопроизводительности горелки при необхадимости может осуществляться путем вращения центральной трубы 5. При этом она перемещается в осевом направлении относительно стержня 3, который перекрывает выходное сечение газавыпускных оТверстий 4 и при этом изменяется расход топливного газа на горелку(при постоянном давлении газа). Регулирование суммарного нии по центральной трубе 5. Найденные экспериментальным путем профили дисков смесителя 1, при котором смеситель имеет в направлении движения потока все элементы, аналогичные по функциям традиционным инжекционным смесителям (конфузар, горловину, диффузор, выходное сопла), а также тангенциальное расположение газавыпускных отверстий н централь1776917 ной трубе интенсифицируеют смешение газа и первичного воздуха и повышают теплопроизводительность горелки, Этому же . способствует организация подсоса рециркулирующих дымовых газов и вторичного 5 воздуха к корню кольцевой струи через значительно большую, чем у прототипа, поверхность контакта по периметру боковой . поверхности отражателя. Причем указанные соотношения размеров (определенные 10 экспериментально); диаметр газовыпускных отверстий, составляющий 0,5-1,0 от расстояния между дисками на боковой поверхности отражателя; расстояние от отражателя до выходного среза амбразуры 15 равное О;1-0,3 от диаметра профилированных дисков обеспечивают безотказную и долговременную работу смесителя внутри топочного пространства.

Металлоемкость предложенной конст- 20 рукции по сравнению с прототипом снижена за счет выполнения кольцевого воздушного зазора между центральной трубой 5 и обечайкой 8, а также между дисками смесителя 1 и газовыпускными отверстиями 25

4 s центральной трубе 5. При этом механическая прочность крепления смесителя 1 возрастает, так как диаметр обечайки на которой он крепится значительно больше диаметра центральной трубы. Сочетание 30 снижения металлоемкости с повышением теплопрциэводительности привело к значи: тельному снижению, по сравнению с прототипом, удельной (на единицу теплопроизводительности) металлоемкости 35 предложенной горелки, которая составляет

0,03-0.08 кг/кВт. Обечайка 8 выполняет также функции звукового экрана, позволяюще-. го резко снизить уровень шума (от истекающих газовых струй) s зоне обслужи- 40 вания горелки. Тем самым достигается поставленная цель — снижение удельной металлоемкости горелки и уровня шума в зоне обслуживания, К тому же обечайка 8 экранирует от теплового излучения цент- 45 ральную газовую трубу 5, а воздух в зазоре между ними выполняет роль теплоизоляции, что предотвращает перегрев топливного газа и забивку смолами или пироуглеродом гаэовы пускных отверстий 4 и повышает надежность работы горелки.

Таким образом, предложенная излучающая горелка обладает малой удельной металлоемкостью, что снижает стоимость ее изготовления, незначительным уровнем шума в зоне обслуживания, достаточной надежностью в работе и простотой монтажа, обслуживания и регулирования.

Формула изобретения

Излучающая горелка, содержащая горелочный камень с амбразурой, сообщенной с источником воздуха, центральную гаэопод- водящую трубу и дисковый отражатель, установленный эа срезом амбразуры и снабженный инжекционной смесительной камерой. сообщенной с амбразурой и с центральной трубой посредством раздающих отверстий, размещенных напротив выходного среза смесительной камеры, расположенного на . боковой поверхности отражателя,отл ича ю ща я ся тем, что, с целью снижения уровня шума и уменьшения металлоемкости, она дополнительно снабжена обечайкой, установленной вокруг центральной трубы с воэможностью осевого перемещения, отражатель выполнен в виде установленных с образованием указанной смесительной камеры двух профилированных дисковв, один из которых снабжен стержнем, взаимодействующим с центральной трубой для изменения проходного сечения ее раздающих отверстий, а другой выполнен с центральным отверстием и установлен на обечайке, раздающие отверстия трубы выполнены тангенциальными и имеют диаметр, составляющий 0,5-1,0 от расстояния между дисками на боковой поверхности отражателя, а расстояние от последнего до выходного среза амбразуры выполнено равным 0,1- — 0,3 диаметра профилированных дисков,