Устройство для изготовления фибр из проволоки

Иллюстрации

Показать всеРеферат

Использование: при изготовлении арматуры для железобетона. Сущность изобретения. Устройство содержит станину, размагыватель, эл, привод, ведущий и ведомый формообразующие ролики, установленные на валах, подвижный нож с электроприводом. На валах закреплены шестерни, находящиеся между собой в зацеплении. Вал установлен в подшипниках , закрепленных в эксцентриковом корпусе, размещенном в стойке с возможностью поворота. Ролик установлен на валу с угловым смещением относительно соосной с ним шестерни на угол a. tg которо о определяется из соотношения tg a Нэке -(Рэкс- 04d) / Rpon., где R9icc- радиус эксцентриситета корпуса, мм; Нр0л. - радиус ролика, мм; d -диаметр проволоки, мм. С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 F 11/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4908240/27 (22) 11.11.90 (46) 23.11.92. Бюл. М 43 (71) Ленинградский зональный научно-исследовательский и проектный институт экспериментального и типового проектирования жилых и общественных зданий, Центр научно-технических услуг

"Строитель" (72) Л.И. Левина, Ю.Н. Докучаев и В.И.Григорьев (73) Центр научно-технических услуг "Строитель" (56) Авторское свидетельство СССР

М 984591, кл, В 21 F11/00,,1981. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ФИБР ИЗ ПРОВОЛОКИ

Изобретение относится к оборудованию для изготовления арматуры для железобетона, в частности для изготовления из проволоки стальных фибр для фибробетона.

Известно устройство для изготовления фибр путем резки проволоки на мерные длины, содержащее бухтодержатель, механизм подачи проволоки в виде двух валков, один из которых выполнен приводным, и механизм резки в виде приводного вращающегося диска. причем приводной валок и приводной диск установлены непосредственно на валу электродвигателя.

Недостатком этого устройства является отсутствие воэможности профилирования фибр, которое улучшает сцепление фибр с бетоном.

Известно также устройство для изготовления фибр из проволоки, содержащее разматыватель, привод, станину с направляющими

„„ЯЦ „„17?7570 АЗ (57) Использование: при изготовлении арматуры для железобетона. Сущность изобретения.

Устройство содержит станину, разматыватель, эл. привод, ведущий и ведомый формообразующие ролики, установленные на валах, подвижный нож с электроприводом. На валах закреплены шестерни, находящиеся междусобой в зацеплении. Вал установлен в подшипниках, закрепленных в эксцентриковом корпусе, размещенном в стойке с возможностью поворота. Ролик установлен на валу с угловым смещением относительно соосной с ним шестерни на угол а, tg котор(: о определяется из соотношения tg а=

upon., где Ясаке — радиус эксцентриситета корпуса, мм; Крол. — радиус а ролика, мм; б — диаметр проволоки, мм.(e1 для проволоки, механизм формообразования фибр из проволоки с формообразующи-, ми роликами в виде смонтированных на валах с возможностью взаимодействия друг с другом ведомого ролика и соединенного с; приводом ведущего ролика и с ножом для резки фибр. Зазор между валками регулируется с помощью болтов и резиновых прокладок — прототип.

Это устройство позволяет осуществлять ( профипироеение фибр, но недостаточно недежно и. удобно в работе, т.к, при использовании различных сортаментов проволоки или изготовлении различных. профилей необходимо производить регулировку болтового соединения с упругой прокладкой.

Такая регулировка требует постоянного контроля и не позволяет стабильно получать профиль с высокой точностью. В процессе работы ролики проскальзывают друг отно1777570 сительно друга и это снижает надежность устройства.

Целью изобретения является повышение надежности за счет исключения проскальзывания формообразующих роликов 5 относительно друг друга и повышение качества готового изделия за счет обеспечения постоянства геометрического профиля фибр.

Для достижения поставленной цели уст- 10 ройство для изготовления фибр из проволоки, содержащее станину с направляющими для проволоки, механизм формообразования фибр иэ проволоки с формообразующими роликами в виде смонтированных на валах 15 с возможностью взаимодействия друг с другом ведомого ролика и соединенного с приводом ведущего ролика и с ножом для резки фибр, снабжена дополнительным приводом, соединенным с ножом для резки 20 фибр, зубчатой передачей, шестерни которой размещены на валах формообразующих роликов. Формообразующие ролики смонтированы на валах посредством подшипниковых опор, причем подшипниковая опора 25 ведомого ролика расположена в корпусе, выполненном в виде эксцентрика, а ведущий ролик установлен на валу относительно соосной с ним шестерни под углом, тангенс которого определяется из зависимости 30 Z г

gaga

Rs с — ссйсс — 0,4 С3) рол где R, C — радиус эксцентриситета корпуса для размещения подшипниковой опоры ведомого ролика;

d — диаметр обрабатываемой проволоки;

Крол — радиус ведущего формообразующего ролика.

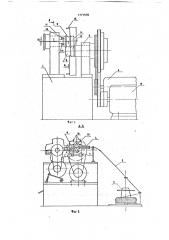

На фиг. 1 представлено устройство, общий вид; на фиг, 2 — разрез по А — А на фиг.

1, на фиг. 3 — зона контакта формообразующих роликов с проволокой и зацепление зубьев шестерен, установленных соосно с формообразующими роликами; на фиг. 4— схематическое изображение взаимного расположения формообразующих роликов для расчета величины углового смещения.

Устройство для изготовления фибр из проволоки (фиг. 1) содержит станину 1, разматыватель 2, электропривод 3, направляющие 4 для проволоки 5, ведущий формообразующий ролик 6, установленный на валу 7 в подшипниковой опоре 8, веда- 55 мый формообразующий ролик 9, установленный в подшипниковой опоре 11, подвижный нож 12 для резки фибр, Вал 7 ролика 6 связан с электроприводом 3. Подвижный нож 12 связан с дополнительным электроприводом13. На валах7и10закреплены шестерни 14 и 15 соответственно, образующие дополнительную зубчатую передачу, Вал 10 ролика 9 установлен в подшипниках 16, размещенных в эксцентриковом корпусе 17, закрепляемом в подшипниковой опоре 11. Опора 11 (фиг, 2) может быть выполнена разъемной с зазором между верхней и нижней частями, скрепляемыми между собой болтами 18. Ведущий ролик 6 установлен на валу 7 (фиг. 3) относительно соосной с ним шестерни 14 под углом а, определяемом из выражения

ega (1)

Врол

Это выражение получено расчетно-экспериментальным путем. УголМ(фиг. 4) определяется из треугольника ОДЕ, в котором

ОЕ=Врол DE=f. Величину f можно найти из прямоугольного треугольника abc э«(л ) где R>« — радиус эксцентриситета;

d — диаметр проволоки;

Кпл — коэффициент плющения проволоВ уравнении (2) член Кпл d представляет собой зазор между формообразующими роликами, который устанавливается до начала работы установки с учетом величины плющения проволоки при формообразовании в диапазоне применяемых диаметров проволоки, жесткости узлов устройства. требуемой точности изготовления фибр и т,д.

Проведенные эксперименты позволили установить, что Кол. находится в пределах

0,3-0,5, что обеспечивает примерное равновесие между количеством обрываемых и выдерживаемых фибр в расчетном сечении растягиваемого фибробетонного элемента.

При Кол.>0,5 фибры ломаются от пережима, при Кол.<0,3 резко увеличивается количество выдерживаемых фибр. Расчеты показывают, что при изменении величины Кпл. от

0,3 до 0,5 величина угла а изменяется ме1 нее чем на 10, поэтому с учетом точности изготовления зубчатых колес и жесткости узлов устройства целесообразно при расчете принять Кол,=0,4. Таким образом, из треугольника ОДЕ (фиг. 4) находим: (2) сна к рол

Устройство работает следующим образом.

Электродвигатель 3 приводит во вращение ведущий формообразующий ролик 6 и

1777570

10

20

30 через синхронизирующие шестерни 14 и 15 ведомый формообразующий ролик 9. Электродвигатель 13 приводит во вращение подвижной нож 12. Проволока 5 с разматывателя 2, проходя по направляющим 4, захватывается роликами 6 и 9, обжимается, приобретая необходимый профиль и продвигается к ножу 12, где разрезается на отрезки равной длины. При необходимости изменения диаметра обрабатываемой проволоки или изменения профиля фибр, т.е. глубины впадин и высоты выступов, отворачивают болты 18, тем самым освобождая эксцентриковый корпус 17 в подшипниковой опоре 11, затем корпус 17 поворачивают на определенный угол, соответствующий необходимому изменению зазора между роликами 6 и 9 и снова затягивают болты 18. При повороте корпуса

17 происходит одновременный поворот вала 10 с закрепленными на нем роликом 9 и шестерней 15. Благодаря тому, что ролик 6 установлен на валу 7 с угловым смещением, рассчитанным по формуле (1), поворот ролика 9 не приводит к искажению профиля фибр в части взаимного расположения выступов и впадин на фибрах. При повороте ролика 9 на уголМ,его профилирующие элементы займут расчетное положение относительно профилирующих элементов ролика

6. Увеличение межосевого зазора между валами 7 и 10 должно увеличивать радиальный и боковой зазор между зубьями шестерен

14 и 15. Увеличение радиального зазора вызывает лишь незначительное смещение линии контакта зубьев от ножки зуба к вершине, т.е. не приводйт к заметному ухудшению зацепления, а боковой зазор полностью выбирается благодаря повороту шестерни 15 через корпус 17, и таким образом, шестерни 14 и 15 остаются в зацеплении, близком к оптимальному, Формула изобретения

Устройство для изготовления фибр из проволоки, содержащее разматыватель, станину с направляющими для проволоки, механизм формообразования фибр из проволоки с формообразующими роликами в виде смонтированных на валах с возможностью взаимодействия друг с другом ведомоro ролика и соединенного с приводом ведущего ролика и с ножом для резки фибр, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности за счет исключения проскальзывания формообразующих роликов относительно друг друга и повышения качества готового изделия путем обеспечения постоянства геометрического профиля фибр, оно снабжено дополнительным приводом, соединенным с ножом для резки фибр, зубчатой передачей, шестерни которой размещены на валах формообразующих роликов, при этом последние смонтированы на валах посредством подшипниковых опор, причем подшипниковая опора ведо- мого ролика pBciloëoæåíà R корпусе, выполненном в виде эксцентрика, а ведущий ролик установлен на валу относительно соосной с ним шестерни под углом, тангенс которого определяется из зависимости 9 a

) рол где 4к — радиус эксцентриситета корпуса для размещения подшипниковой опоры ведомого ролика;

d — диаметр обрабатываемой проволоки;

Rpon — радиус ведущего формообразующего ролика.

1777570

1777570

Составитель Л.Левина

Техред M.Ìîðãåíòàë

Редактор Н.Козлова

Корректор Н Тупица

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 4129 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5