Способ получения метилового эфира @ -хлормолочной кислоты

Иллюстрации

Показать всеРеферат

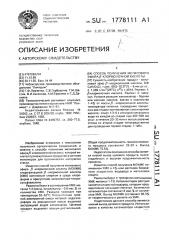

Сущность изобретения: продукт - метиловый эфир / -хлормолочной кислоты. БФ С НуОзС, т.кип. 69,5-70,5°/5 - 6 мм рт.ст., d 1,289 г/см3(25°С), п25о 1,4514. Реагент 1: /5-хлормолочная кислота. Реагент 2: метанол . Условия реакции: катализатор - борная или азотная кислота, взятая в количестве 1-4% от массы /3 -хлормолочной кислоты: температура кипения; проведение процесса в две стадии при молярном соотношении кислота : спирт 1:3-6 с отгонкой метанола и воды на каждой из стадий при 400-500 мм рт.ст. в течение 20-30 мин и использование отгона со второй стадии непосредственно для проведения первой стадии. 1 табл.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБПИК (я>$ С 07 С 67/08, 69/675

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{21) 4767263/04 (22) 11.12.89 (46) 30.11,92. Бюл. N 44 (71) Чебоксарское производственное объединениеиХимпроми (72) Г,Ф.Левченко. С,В.Горбушина, T.М.Шастик, В.И.Аксенова, А.И.Ефремов и С.Д,Данилов (56) Технологический регламент опытного производства метилхлорлактата НИИ иПолимер", г. Дзержинск К 2-81.

Акцептованная заявка Японии N.

24362, кл. С 07 0 209/08, опубл. 1982. РИСХим 23093П, 1983.

Патент США N 2490757, кл. 260 — 77.5, опублик. 1948.

Изобретение относится к технологии получения органических соединений, а именно к способу получения метилового эфира Р- хлормол очной кислоты, который я вляется промежуточным продуктом в синтезе мономеров для органических негорючих стекол.

Известен способ получения метилового эфира Р -хлормолочной кислоты (МЭХМК) этерификацией Р -хлормолочной кислоты (ХМК) метиловым спиртом в среде хлороформа в присутствии катализатора-толуолсульфокислоты.

Реагенты берут в соотношении ХМК: метанол 1:3 (моль), катализатор — 0,8 мас,% от количества ХМК. Реакцию проводят при температуре 52 — 53 С. После отгонки тройной азеотропной смеси метанол: вода:хлороформ из реакционной массы выделяют экстракцией водой катализатор. Целевой продукт выделяют вакуум-дистилляцией.

5LL 1778111 А1

{54) СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО

ЭФИРА Р -ХЛОРМОЛ ОЧ НОЙ КИСЛОТЫ (57) Сущность изобретения; продукт — метиловый эфир P хлормолочной кислоты, БФ

С4Н70зС!, т.кип. 69,5 — 70,5 /5 — 6 мм рт.ст„

4 1,289 г/см (25 С), п2 О 1,4514, Реагент 1:

Р-хлормолочная кислота. Реагент 2: метанол. Условия реакции: катализатор — борная или азотная кислота, взятая в количестве

1 — 4% от массы Р -хлормолочной кислоты: температура кипения; проведение процесса в две стадии при малярном соотношении кислота: спирт 1:3-6 с отгонкой метанола и воды на каждой из стадий при 400 — 500 мм рт.ст. в течение 20 — 30 мин и использование отгона со второй стадии непосредственно для проведения первой стадии. 1 табл.

Общая продолжительность технологического процесса составляет 25-30 ч. Выход

МЭХМК 72,5%, Недостатком описанного способа являет- а ся низкий выход целевого продукта, много- с стадийность и высокая продолжительность процесса.

Известен способ получения МЭХМК кипячением XMK в 4 -ном растворе безводного хлористого водорода в метиловом спирте, мЪ

Реагенты берут в молярном соотношении

ХМК: метанол 1,1:6. Катализатором реакции, ) является хлористый водород, которым пред- д варительно насыщают метанол. Количество катализатора составляет 6 мас.% от количества XMK. Выход М3ХМК составляет 69,3 от теоретического в расчете на XMK.

Недостатком данного способа является низкий выход целевого продукта. Использование в качестве катализатора хлористого

1778111 водорода вызывает сильную коррозию оборудования и образование взрывоопасного побочного продукта — хлористого метила.

Наиболее близким к изобретению по технической сущности является способ получения МЭХМК согласно которому смесь 10 моль 82ф-ной ХМК и 95 моль абсолютного метанола с 4 мас.% безводного хлористого водорода кипятят в течение 20 ч с обратным холодильником, в конце выдержки избыток метанола удаляют под вакуумом, а остаток фракционируют. Получают 505 г (36,27; от теоретического выхода) МЭХМК с температурой кипения 80 — 80,5 С/9 мм рт.ст. Продукт имеет температуру плавления 18-21ОС.

Недостатком данного способа является большая продолжительность процесса, низкий выход целевого продукта, Кроме того, использование хлористого водорода в процессе вызывает сильную коррозию оборудования. Во время синтеза и отгонки метанола возможно образование взрывоопасного побочного продукта — хлористого метила; образующегося при взаимодействии метанола и хлористого водорода при температуре выше 20 С, Целевой продукт загрязнен примесью исходной ХМК, так как реакция не доходит до конца вследствие обратимости процесса и затягивания его во времени. И наконец, МЭХМК содержит до

0,1 хлористого водорода, что в присутствии даже следовых количеств влаги приводит к гидролизу продукта. Готовый МЭХМК не может храниться долго: в течение 3 месяцев массовая доля основного вещества снижается на 14-15%.

Целью изобретения является улучшение качества МЭХМК, повышение выхода, снижение коррозионной активности среды.

Поставленная цель достигается тем, что процесс получения МЭХМК проводят этерификацией ХМК метанолом при кипении в присутствии катализатора — борной или азотной кислоты в количестве 1-4% от количества исходной ХМК. Этерификацию проводят в две стадии: на первой стадии реагенты берут в молярном соотношении

ХМК; метанол 1:3 — 6, выдерживают 1 ч при температуре кипения (64-65 С), непрореагировавший метанол и образующуюся в ходе реакции воду удаляют из массы при

400-500 мм рт,ст. в течение 20 — 30 мин. К остатку добавляют 3 — 6 моль свежего (или регенерированного ректификацией) метанол, кипятят 1 ч„после чего вновь отгоняют метанол и воду при 400-500 мм рт.ст, и полученный отгон используют непосредственно для проведения первой стадии. Остаток (эфир-сырец) перегоняют в глубоком

15 среды

25

55

40 вакууме, выделяя целевой продукт. Выход метилового эфира составляет 88 — 92 от теоретического в расчете на ХМК, Отличительными признаками процесса являются использование в качестве катализатора борной или азотной кислоты, взятой в количестве 1 — 4 мас. ото -хлормолочной кислоты и проведение процесса в две стадии при молярном соотношении кислота:спирт 1:3 — 6 соответственно на каждой из них с отгонкой метанола и воды после каждой стадии при 400 — 500 мм рт.ст. в течение

20-30 мин и использование отгона со второй стадии непосредственно для проведения первой стадии, что позволяет повысить выход целевого. продукта, его качество, а также снизить коррозионную активность

Отгон с первой стадии этерификации регенерируется ректификацией, после чего возвращается в процесс. Отгон со второй стадии непосредственно используется для проведения первой стадии.

Проведение процесса этерификации в две стадии позволяет достигнуть 98 -ной конверсии XMK при значительном сокращении общей продолжительности процесса.

Отгонка метанола и воды при фиксированном остаточном давлении 400 — 500 мм рт.ст. в течение 20 — 30 мин, дает возможность избежать обратной реакции гидролиза целевого продукта, который идет . при затягивании процесса и повышенной температуре.

Использование в качестве катализатора азотной и борной кислот позволяет избежать побочных процессов — гидролиза целевого продукта и образования хлористого метила. Коррозионная активность среды значительно снижается по сравнению с применением хлористого водорода. Стабилизируется качество целевого продукта: во-первых, МЭХМК не содержит примеси исходной ХМК; во-вторых, азотная кислота частично удаля. ется с метанолом-отгоном, оставшееся количество отгоняется при фракционировании эфира-сырца с легкой фракцией. Количество ее в эфире не превышает 0,01 . Борная кислота целиком остается в кубовом остатке после отгонки целевого продукта, Таким образом, катализаторы не загрязняют целевой продукт, вследствие чего он стабильно хранится.

Использование метанола-отгона со второй стадии этерификации непосредственно для проведения первой стадии снижает расход свежего метанола, вдвое снижает нагрузку на узел ректификации отработанного

1778111 метанола и дает повышение выхода целевого продукта на 1 — 2 за счет МЭХМК, содержащегося в отгоне (0,55 ).

Данный способ позволяет повысить качество целевого продукта, сделать его ста- 5 бильным в процессе хранения, повысить выход с 36,2 до 88-92, снизить коррозионную активность среды. Это позволяет сделать вы вод о соответствии и редла гаемого способа критерию "существенные отли- 10 чия".

Сущность предполагаемого изобретения иллюстрируется следующими примерами получения МЭХМК.

Пример 1. В стеклянный реактор 15 вместимостью 250 см загружают 66,9

93 -ной Р -хлормолочной кислоты (62,22 в

100 -ной массе или 0,5 моль), 96. г метанола (3 моль) и 2,49 г 98 -ной азотной кислоты (4 от количества XMK) Соотношение

XMK:метанол 1:6. Массу кипятят при 6465ОС в течение 1 ч, анализируют на содер-. жание невступившей в реакцию XMK (потенциометрически) и метилового эфира

ХМК (ГЖХ). Степень превращения ХМК составляет 88,5%. Подключают к системе вакуум и при остаточном давлении 400-500 мм рт.ст. и температуре в парах 33 — 36 С отгоняют избыток метанола и воду до прекращения погона. Холодильник и приемник охлаждаются рассолом. Время отгонки 2030 мин. К оставшемуся в колбе эфиру-сырцу

1 — 73,6 г добавляют 96,0 г метанола, вновь

Кипятят 1 ч, повторяют анализы на конец этерификации (2-я стадия). Степень превращения ХМК составляет 98,5% от исходного количества. Отгоняют метанол и выделившуюся воду в тех же условиях, что и на 1 стадии, После отгонки получают 72,8 г эфи.ра-сырца II, который перегоняют в вакууме на лабораторной ректификационной установке с числом теоретических тарелок 3.

При остаточном давлении 5 — 6 мм рт.ст, и температуре паров 41 — 69ОС отбирают легкую фракцию в количестве 3,77 г, содержащую диметилоксалат, целевой продукт и азотную кислоту. Основную фракцию отбирают в интервале 69,5 — 70,5 С/5-6 мм рт.ст.

Получают 64,17 г бесцветного прозрачного целевого продукта следующего состава, мас. МЭХМК вЂ” 97,3; ДМ0-2,7; НМОз—

0,005 (ГЖХ). Плотность 1,289 г/см (25 С), П D — 1,4514. При температуре +16 С продукт застывает в кристаллическую массу.

Полностью переходит в жидкое состояние при температуре 17-22 С, Стабилен при хранении - массовая доля МЭ ХМ К сн ижается за 3 месяца хранения на 0,2%.

Выход составляет 90,2 / от теоретического в расчете на исходную ХМК.

Кубовый остаток после выделения чистого эфира в количестве 3,4 г, объединяют с легкой фракцией и отправляют на термическое обезвреживание, Метанол-отгон с 1 стадии этерификации в количестве 91,09 г, содержащий 87,2 метанола, 11,8? воды, 0,4 азотной кислоты, 0,35% МЭХМК и 0,18 XMK направляют на стадию ректификации,.после чего возвращают в процесс.

Метанол-отгон со II стадии этерификации в количестве 95,6 г, содержащий 97,647ь метанола, 0,79 воды, 0,55 МЭХМК, 0,49 ХМК, 0,52 НИОз непосредственно используют на 1 стадии этерификации, корректируя количество азотной кислоты — катализатора с учетом анализа отгона, Пример 2. В реакторе смешивают 66,9

r 93 -ной ХМК, 95,6 г метанола-отгона со II стадии этерификации примера 1, содержащего 0,5 г азотной кислоты, добавляют 1,99

r азотной кислоты (общее количество ее—

2,49 г) и 2,6 г свежего метанола. Далее процесс ведут аналогично примеру 1. Получают

65.05 г целевого продукта следующего состава, мас.%: МЭХМК вЂ” 97.9, ДМΠ— 2,09, НМОз — 0,01 (ГЖК),.т.кип. 69-70 С/5 мм рт.ст. Застывает (кристаллизуется) при

16,5ОС, переходит в жидкое состояние (плавится) при 19-22ОC.

За 3 месяца хранения массовая доля

МЭХМК снижается на 0,5Я,, Выход составляет 92,0 .

Пример 3. В реакторе смешивают 66,9

r (0,5 моль) XM К, 48,0 г (1,5 моль) метанола и

0,62 г азотной кислоты. Процесс проводят аналогично примеру 1, добавляя Hà II стадию этерификации 1,5 моль метанола, Получают 62,25 г целевого продукта состав, .g: МЭХМК вЂ” 97,9 ; ДМΠ— 2,1, H 0 —

0,005(ГЖК). Выход составляет 88,0 в расчете на исходную ХМК. Прочие показатели качества и стабильности для примеров 3-10 приведены в таблице, Пример 4. Смешивают в реакторе 66,9

r (0,5 моль) ХМК, 48,1 г метанола-отгона со II стадии этерификации, 1,1 r свежего метанола и 0,38 rазотной кислоты (0,,24 г содержится в метаноле-отгоне); на II-стадию этерификации добавляют 48,0 г (1,5 моль) свежего или регенерированного метанола.

Получают 63,2 г 97,? -ного целевого и родукта.

Выход от теории — 89,2 в расчете на

ХМ К.

Пример 5. Смешивают в реакторе 66,9 г(0,5 моль/ХМ К; 96 r (3 моль) метанола и 2,49

r борной кислоты. Процесс ведут аналогично примеру 1.

1778111

Получают 64,62 г целевого продукта, мас. доля МЭХМК вЂ” 97,2 . выход составляет 90,7ф,. Первый отгон в количестве 91,6 г отправляют нэ ректификацию, второй отгон — 95,0 г. Непосредственно используют для проведения первой стадии этерификации, Отгон и готовый продукт не содержат борной кислоты. Борная кислота после выделения целевого продукта вакуум-ректификацией остается в кубовом остатке, вес которого составляет 5,8 г, П ри м е р 6, Проводят в условиях примера 5, но на 1-стадии этерификации испольэуют метанол-ОтГОн со И стадии предыдущего примера с добавкой 3.2 г свежего метанола.

Получают 65,14 r целевого продукта, массовая доля МЭХМК вЂ” 97,8 . Выход — 92 (!.

Пример.7. Смешивают в реакторе 66,9

r ХМК (0,5 моль), 48,0 г (1,5 моль) метанола, 0,62 г берной кислоты. Далее процесс ведут аналогично предыдущим примерам, добавляя на If стадию этерификации 48,0 г метанола, Получают 62.17 r эфира с массовой долей основногр вещества 97,8ф. Выход

87,8 .

Масса отгона 1 — 45,5 г

Масса отгона 2 — 47.3 г

fl р и м е р 8. Смешивают в реакторе 66,9 г ХМК (0,5 моль), 48,3 г метанола-Отгона 2 примера 7 с добавкой 1,0 г свежего метаноОрине р — — -!-"--Колина (Соотно

Степень превра° !ение ХИК, 8

II стадии

Ko>all>ectco ХИК

Ко>е>чество нагано

Колин.ната>а>в стаонатанола>

I+11 стад>в> ванне

ХНК>ната мол нас. О от 1002

ХИК ноль

I стадии

11 стадие

II стадие

I стадии

I стадие, c»es. или

as c»» 11 ст.

100 t те

Нас. влаг

Кол-ао> сЛ

r лаги, ННО

Кол-ео, г

15 16

10 0,5

98,5

95,6 Нао - 0,79

НЙО,- 0,53

95,8 нсо - 0.0

IINO — 0,5

48,! Нсо — 1.5

ННО - О,S

48,1 Нео - 1,6

Ннов - 0>49

95,0 НаO - 0 ° 75

62 ° 22 66,9 96,0

4 2>49 88,5

96,0 3+3 1>:12

91,09 11,37

95,6 отг>а> II 96,0

+2,6 г свен.

48,0 48

3+3 1>12 Н!Н1 4 . ?,49 87,4 . 98,5 93,0 12 ° 3

2, .0,5 62,22 66,9

3 8 5 62,22 66,9

0,5 62,22 66,9

5 0,5 62,22 66,9

1,5ь1,5 116

1,5+1,5 1:6

\8 отгон 11 48

+I,f свен.

96 96

ННО1 1 0,62 82,3 95 ° 3 47 ° 3 19>3

3+3 I >12 Н10рт 4 2,49 85,6 97 8 91>б 11 ° 5

Н 00

Н,РО! г,49 87,з 97,7

91, I 11,6 96,0 Нто - 0,8

0,62 79,4 94

46.З 1О,В 47,8 н,о - 1,55

Н ОО

2 ° 49 89,8

4,4

180,0

24907577

ЯСI 9 >8

1О

6,08 73,2

140, 1

5,1 Нсо

3,7 IICI

1010> 5 ° О 3,34 75,7 92,1

Н1001 0,5 0,33 70,8 83,3

30,8 24,5 31,5

Нао — 2,6

ОЙО, - 0.0

Н,О - г.о

12 0,5 62,22 бб>9 32

32 1+I 1 4

23,8 30,7

31,0

6 0,5 62,22 66,9 95, О отгон 11 96 343 I: 12

+3,2 свен.

7 О 5 62 22 66 9 48 О 48 1,5>1,5 I:6

8 О ° 5 62,22 66,9 .78,3.отгон И 48 1,5+1,5 1:б

+1,0 свен.

9 0,5 62,22 66>9 192 (свен.з - 6,0 1:!

2 (одна стадие

l1. 14нн>ер в услоенлв прототипа (анер.патент Н

0,5 61,22 66,9 152(158,06 4,75 1>9,5 на ЛС13

III За граиичннии аначенинни паранетроь

0>5 62>22 бб>9 32 32 1+1 1:4 ла, 0,62 r борной кислоты. Процесс проводят аналогично примеру 7. Выход целевого продукта составляет 63.42 г с массовой долей

97,5ф, или 89,3 в расчете на ХМК.

5 В таблице приведены для сравнения пример получения МЭХМК с катализатором азотной кислотой, но в одну стадию (пр.9), пример в условиях прототипа (патент США

ЬЬ 2490757) и примеры проведения синтеза

10 со значениями параметров, выходящих за граничные значения.

Формула изобретения

Способ получения метилового эфира р

-хлормолочной кислоты этерификацией р 15 хлормолочной кислоты избытком метилового спирта при кипении в присутствии кислого катализатора, о т л и ч а ю щ и й- с я тем, что, с целью улучшения качества целевого продукта, повышения его выхода и сниже20 ния коррозионной активности среды, в. качестве катализатора используют борную или азотную кислоту. взятую в количестве

1-4 мас. от ф -хлормолочной кислоты. и процесс проводят в две стадии при моляр25 ном соотношении кислота: спирт 1:3-6, соответственно на каждой из них с отгонкой метанола и воды после каждой стадии при

400 500 мм рт.ст. в течение 20-30 мин и отгон со второй стадии используют непос30 редственно для проведения первой стадии.

1 0,62 78,6 94,8 46 19,0

0,62 77,8 83,4 45,5 18,2 48,3 kcO - 1,5

1778111

Продолжение таблицы

Пример

Получено НЭХНК

Стабильность при хранении (нас.допл ИЭХИК, 2) Показатели качества

Т,кип.,оc/ нн Пт.ст.

Состав, нас.2 (СХХ) онход от Вневммй аид теор. в расчете ма ХИК, 2

Т кристал., С о

Кол-во, Г

Колич.

1002-ssooro, г

1лотиос гlсн

Показатель ть, 3 нес

2 мес

1 нес прелом.

„тз (21

19

20

24

29

90,2

1,4514

1 64,17 62,44

1,2ЯЭ

69,5-70,5

/5-6 мн рт.ст.

+16

Бесцветм.проэрачн. кидкость

9?,1

97,2 97,1

97.4

69-70/5 мн

Бесцветм, прозрачм. мдкост ь

1,290

1,286

69,5-70/5 мн

97,5

Бесцветн.прозрачн. хидкость

97,4

1, 288 бесцветн. проэрачи. мдкость

1,284

Бесцаетн. прозрачн, вмдкость

ИЭХИК -97,8 РИО- 2,2 16,2

97,7 97,6

97.6

1, 288

7 62,17 608 878

8 63,42 61,83 89. 3

9 57,3 55,46 Bo,t

tt>KttК --97,8 tttth- 2.2 16,0 - 97,7 97,5

ИЭХИК -97,5 )910- 2,5 16,3 1,4521 97,2 97,1

97,5

1,290

97,2

1, 287.

15,5 - 96.4 96,3

ИХНК - 96,8 РИО- 2,8 хик -о,4 ипо1- О,ооб

1,292

1I Пример в условиях прототипа (амер.патент д 2490757)

10 32,58 30,95 44 ° 7 Прозрачная видкость 69,5-70,5/5 с нелт.оттвнкои

НХНК - Э4,9 ЛНО- 3,0

ХНК -2,0 РС1 - О, 1

1,4530 90,1 86,0

80,3

+15

1,293

III. За грамичнини значениями параметров

11 59,25 57,47 83.0 Хидкость с велтоватин оттенком

96.4 96 ° 3

96,0 95,8

НХНК -Э7,0 IttKt- 2,8

1СКО)- 0,03 Е,о - 0,13

0XtlX -96.3 Ittth- 3,1

ХНК - 0,6

70-72,5/5-6

+15,5

1,2900

12 54,51 52,49 75 ° 8 Бесцветная прозоачн. х-ть

95,4

69,5-72,О/5

15,5

1,293

Составитель Е.Уткина

Техред М.Моргентал Корректор М.Д емчик

Редактор

3а аэ 4162 ак Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКН СС и и ГКНТСССР

113035, Москва, Ж-35, Раушская наб., 4!5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

2 65,05 63,69 92,0

3 62,25 60,94 88,о

4 63,2 61,75 89,2

5 64,62 62,81 90,7

6 :65,14 63,7 92,О

6Ý,О-7о,О/5

75-76//

8,0,5-81,5/Э

69,5-70,5!5

69-70/5

70-71,5/5,6

ИЭХНК - 97,3 lttt0-2,7

ПРОТ - 0,05

НЭХЧК -97.9 tttth - 2,09

ПИО1 - 0 Ot

НЗХНК -97,9 РИО- 2,1

ПХО1 — 0,005

НЭХНК -97,7 INh - 2,3

1СКО1 - 0,005

НЭХНК -97,2 РИО- 2,8

+16.5 1,4519 97,7 97,5

+16,3 1,4520 97,6 97,5

+16,О 1,4525 97,5 97,4

16,5 l,4512 97,0 9?,О