Устройство для пиролиза углеводородов

Иллюстрации

Показать всеРеферат

Использование: процесса пиролиза и термокрекинга углеводородов для производства низших олефинов и ароматических углеводородов. Сущность изобретения: печь содержит последовательно соединенные конвективный и радиантный змеевики, горелки, патрубки и для подвода смеси сырья и водяного пара и отвода продуктов пиролиза, соответственно. В прямолинейных участках змеевиков расположены турбулизаторы, выполненные в виде кольцевых вставок, из прутка круглого сечения, соединенные между собой стержнями. Диаметр прутков кольцевой вставки равен 0,01-0,025 внутреннего диаметра змеевиков, а шаг между кольцевыми вставками равен 20-25 диаметра прутка вставок. 3 ил.

COI03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 10 G 9/20

ГОСУДАРСТВЕ ННОЕ ПАТЕ НТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ диаметра прутка вставок, 3 ил

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4728569/26 (22) 09,08.89 (46) 30.11.92. Бюл. М 44 (71) Институт газа АН УССР (72) С.П.Гориславец. И.А.Воинов, Б.К,Ильенко, Б.И.Микерин, А,С.Шехтман, В.Г.Кальной, В.Н,Грузинов, А.А.Дерун и П.Г.Яншин (56) Патент СССР

М 735176, кл. С 10 G 9/20, 1972, Патент СССР

М 670232, кл. С 10 6 9/20, 1971.

Авторское свидетельство СССР и 1286615. кл. С 10 G 9/20, 1985. (54) УСТРОЙСТВО ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ

Изобретение относится к трубчатым печам, используемым в процессах пиролиза и термического;рекинга углеводородов для производства низших олефинов и ароматических углеводородов.

Известна конструкция трубчатой печи для разложения углеводородов, содержащая корпус, в котором расположен продуктовый змеевик, решетку, разделяющую корпус на камеру нагрева и камеру сгорания, вертикальные перегородки, установленные в камере нагрева, и горелки, смонтированные в камере сгорания.

Недостаток известной конструкции трубчатой печи заключается в том. что при переработке углеводородного сырья, склонного к коксообразованию, на внутренних поверхностях продуктовых змеевиков происходит интенсивное отложение кокса, что приводит к уменьшению выхода целевых продуктов и сокращению срока непрерывной работы печи. Использование решетки Ы 1778144 Al (57) Использование: процесса пиролиза и термокрекинга углеводородов для производства низших олефинов и ароматических углеводородов. Сущность изобретения: печь содержит последовательно соединенные конвективный и радиантный змеевики, горелки, патрубки и для подвода смеси сырья и водяного пара и отвода продуктов пиролиза, соответственно. В прямолинейных участках змеевиков расположены турбулизаторы, выполненные в виде кольцевых вставок, из прутка круглого сечения, соединенные между собой стержнями. Диаметр прутков кольцевой вставки равен 0,01-0,025 внутреннего диаметра змеевиков, а шаг между кольцевыми вставками равен 20-25 и вертикальных перегородок в известной конструкции печи способствует более равномерному обогреву продуктовых змеевиков и, следовательно, более равномерным отложениям кокса по их внутренней поверхности, но не снижает коксообразование в целом.

Известна установка для разложения углеводородов, содержащая трубчатую печь с продуктовыми трубами, установленный над ней холодильник, снабженный вертикально расположенными охлаждающими трубами и приемной камерой, соединенной с продуктовыми трубами трубчатой печи при помощи расширяющихся труб. Приемная камера имеет перегородку в центральной печи, а ее дно выполнено ступенчатым в направлении корпуса холодильника.

Недостатком известной конструкции трубчатой печи является то, что в ней нв снижается коксоотложение в продуктовых трубах, а лишь достигается уменьшение от1778144

10

35

50 ложения кокса в трубах холодильника, т.е. на выходе иэ продуктовых труб.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является устройство для пиролиза углеводородов, включающее корпус с размещенным в нем трубчатым змеевиком со смесителями-турбулизаторами, узел подготовки сырья, блок подготовки теплоносителя и блок закалки продуктов пиролиза.

Устройство снабжено дополнительным внутренним корпусом, размещенным верхней частью в основном корпусе и содержащим камеры распределения сырья и теплоносителя, Недостаток известного устройства для пиролиза углеводородов заключается в том, что в нем снижение коксообразования достигается в основном только в зоне закрутки струй смесителя-турбулизатора и в верхнем участке реакционной трубы, непосредственно примыкающем к смесителютурбулизатору. Таким образом, в известном техническом решении по а.с, ¹ 1286615 достигается лишь частичное снижение коксообразования, а, следовательно, неполностью реализуется возможность повышения выхода низших олефинов.

Целью данного изобретения является увеличение выхода целевых продуктов эа счет снижения коксообразования.

Поставленная цель достигается тем, что в устройстве для пиролиза углеводородов, включающем корпус с размещенным в нем трубчатым змеевиком, снабженным турбулизаторами, согласно изобретению, турбулизаторы выполнены в виде кольцевых вставок из прутка круглого сечения диаметром 0,01-0,025 внутреннего диаметра труб змеевика, установленных внутри прямолинейнь1х участков змеевика с шагом, равным

20-25 диаметрам прутка и соединенных между собой стержнями.

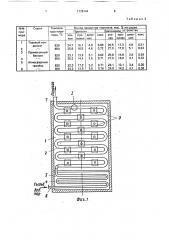

На фиг.1 представлен продольный разрез устройства на фиг,2 — разрез прямолинейного участка змеевика с установленной в нем вставкой на фиг.3 — вид по стрелке А.

Устройство для пиролиза углеводородов содержит образованную боковыми торцевыми стенами, потолочным и подовым перекрытиями радиантную камеру 1, s центре которой горизонтально установлен радиантный трубчатый змеевик 2, а также образованную боковыми и торцевыми стенами и соединенную с радиантной камерой конвективную камеру 3, в которой расположен конвективный трубчатый змеевик 4. В боковых стенках радиантной камеры установлены радиационные горелки 5. Входной

6 и выходной 7 патрубки расположены соответственно на входе в конвективный змеевик и на выходе из радиантного змеевика.

Внутри прямолинейных участков обоих змеевиков установлены турбулизаторы. выполненные в виде кольцевых вставок 8, изготовленных из прутка круглого сечения и соединенных между собой стержнями 9, расположенными вдоль образующих змеевиков, Стержни изготовлены из прутка того же диаметра, что и кольцевые вставки.

Кольцевые вставки изготовлены иэ прутка диаметром: д и р=(0,01-0,025) D где длр — диаметр прутка;

0 — внутренний диаметр змеевика.

Шаг между кольцевыми вставками, t=(20-25)dip

На фиг.3 показано, например, расположение стержней по окружности вставок под углом 120О, В процессе испытаний на установке подвергали пиролизу углеводородное сырье, склонное к коксообразованию, в змеевиках с установленными в них вставками, а также в змеевиках с гладкой поверхностью, снабженных сепаратором для отделения высокомолекулярных соединений и кокса на выходе из конвективной зоны, Кольцевые вставки изготавливались из стали Х18Н10Т.

Испытания проводили в три этапа. На первом этапе проводили пиролиз бензина прямой гонки при температуре 820 С в змеевиках с вставками, изготовленными из материала круглого сечения различного диаметра и с различным шагом установки кольцевых вставок. Результаты испытаний сведены в таблицу 1, Из данных таблицы 1 следует, что выход кокса при пиролизе бензина прямой гонки зависит от диаметра материала вставок и шага расположения кольцевых вставок, Минимальный выход кокса 0,30-0,32 мас.,ь на сырье достигается при диаметрах материала (0,01-0,025)0 и шаге между кольцевыми вставками (20-25)dip, При значениях dip равных 0,008 и 0,027 выход кокса увеличивался и достигал значений 0,45-0,51 мас,7, на сырье при шаге между кольцевыми вставками 18dnp и 27дпр, Полученный результат обусловлен тем, что при прохождении потока смеси сырья и водяного пара по змеевику с кольцевыми вставками, изготовленными из материала диаметром (0,01-0,025)D с шагом между кольцевыми вставками (20-25)dip, достигаются оптимальные условия для снижения коксообразовани я.

На втором этапе испытаний проводили пиролиз бензина прямой гонки при темпе1778144

Продолжение табл.1 табли9а 1

45 о,зо

0.29.

О. З1

0,36

О,4Î

0,32 о.зо

О,З1

0.39

0.48

0.44

0,42

О.44

0,51 гоа„, 22,5d„p

25 а пр

27авр

18а5р

20а „p

22,5ац

25d,„р

27d

1Sdnp

2Od р.

22,5d„

25dnp

27а„р

12

13

14

16

17

1 8

19

21

22 гз .

24

50

0,0175D

0.025D

О,ОО80

II

Il

2 з 5

7

9

1О

° 11

0,45

О,41

О,4О о,42

О,48

О,З9

О.З1 о,зо о,зг

0,41

0,35

18dnp

2Od,р гг 5а„

25dnp

27dnp

18а„р

20а вр

22,5а„

25d пп г7а„, 18dnp

0.008D

О,O1D

О, 025D

О,O270 и и

Il

0.027D

О,О10

0,0175D ратуре 820 С в змеевиках с вставками, изготовленными из материала круглого сечения диаметром 0.02D и квадратного сечения шириной 0,020 с шагом. между вставками равным 20бпр для круглого сечения и 20 размерам стороны квадрата для квадратного сечения, Результаты испытаний показали, что в змеевиках с вставками круглого сечения выход кокса составил 0,3 мас., а в змеевиках с вставками квадратного сечения — 0,39 мас, на сырье. Следовательно, применение вставок из материала круглого сечения позволяет снизить коксообразование по сравнению с вставками из материала квадратного профиля, На третьем, заключительном этапе испытаний проводили пиролиз трех видов склонного к коксообразованию сырья: газового конденсата, бензина прямой гонки. атмосферного газойля при температурах 820 и 850 С в змеевиках с кольцевыми вставками, изготовленными из материала круглого сечения диаметром 0,0175 D и шагом между кольцевыми вставками равным 22,5 бор и в змеевиках с гладкими трубами. Результаты испытаний сведены в табл.2.

Из данных табл.2 следует, что при пиролизе углеводородного сырья, в змеевиках, снабженных вставками, снижается коксоотложение на внутренней поверхности труб, по сравнению с пиролизом в гладких змеевиках. В свою очередь, снижение коксообразования способствует увеличению выхода целевых продуктов процесса пиролизэ — этилена, пропилена, дивинила, что также следует из данных таблицы. Таким образом, снижение коксообразования, обусловленное турбулизацией сырьевого потока в пристеночной зоне змеевиков труб с вставками, способствует вовлечению в процесс пиролиза большего количества yrлеводородов, увеличивает выход целевых продуктов, сокращает простои печей пиролиза для выжига кокса.

Устройство для пиролиза углеводоро5 дов работает следующим образом. Исходное сырье в смеси с водяным паром через патрубок 6 подают в конвективный змеевик

4, где в результате нагрева поверхностей теплообмена дымовыми газами сырье на10 гревают до температуры 300-500 С. Далее подогретое сырье с паром подают в радиантный змеевик 2. При прохождении парогазовой смеси по прямолинейным участкам змеевиков внутри кольцевой вставки, вслед15 ствие увеличения скорости потока парогазовой смеси, на внутренней поверхности кольцевой вставки и примыкающем к ней участке внутренней поверхности змеевика происходит срыв ламинарной пленки с по20 верхности змеевика. Это способствует интенсификации тепло- и массообмена от внутренней поверхности змеевика к потоку парогазовой смеси, что, в свою очередь, приводит к снижению коксообразования, а, 25 следовательно, и увеличению выхода прбдуктов пиролиза.

Формула изобретения

Устройство для пиролиза углеводоро30 дов, включающее корпус с размещенным в . нем трубчатым змеевиком, снабженным турбулизаторами, о т л и ч а ю щ е е с я тем, что, с целью увеличения выхода целевых продуктов за счет снижения коксообразова35. ния, турбулизаторы выполнены в виде кольцевых вставок из прутка круглого сечения диаметром 0,01-0,025 внутреннего диаметра труб змеевика, установленных внутри прямолинейных участков змеевика с шагом, 40 равным 20-25 диаметра прутка, и соединенных между собой стержнями.

1778144

Таблица 2

1778144

Составитель Б.Ильенко

Техред M. Моргентал Корректор Э.Лончакова

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина. 101

Заказ 4163 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5