Установка поточного вакуумирования стали

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , конкретнее к конструкции установок для внепечного вакуумирования жидкой стали. Цель изобретения : -уменьшение габаритов установки при сохранении степени рафинирования , а также снижение тепловых потерь при обработке. Установка поточного вакуумирования, содержащая сталеразливочный ковш со сталевыпускным стаканом и шиберным затвором, вакууматор, промежуточный ковш и кристаллизатор. При этом внутренний диаметр вакууматора определяется из соотношения D (l2-23)d, где d - внутренний диаметр сталевыпускного стакана, а расстояние от нижнего торца стакана до днища вакууматора составляет Т-1,4 внутреннего диаметра вакууматора. 2 ил.

(я)5 С 21 С 7/10

ИЕ ИЗОБРЕТЕНИЯ/" ." : (ГОСПАТЕНТ СССР)

ОПИСАН

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4847047/02 (22) 21.05.90 (46) 30.11.92. Бюл. Г 44 (71) Липецкий политехнический институт (72) И.A.Èåëîìóò, F..È.Åðìîëàåâà, В.В.Рябов, Г,Н.Ролдугин, l0.Г.Саввате" ев, Н.Д.Карпов, В.В.Ольховский, М.К,филящин, В.В.Поляков и В.Г,Чириков (56) Соколов Г. Внепечное вакуумирование стали, М.: Металлургия, 1977, с. 196-198. (54) УСТАНОВКА ПОТОЧНОГО ВАКУУИИРОВАНИЯ СТАЛИ (57) Изобретение относится к металлургии, конкретнее к конструкции установок для внепечного вакуумироИзобретение относится к черной металлургии, в частности к конструкции установок, используемых при Вакуумной обработке жидкой стали поточным методом.

Известна установка поточного вакуумирования со сталевыпускным стаканом и стопором, вакуумная камера с крышкой, снабженная огнеупорным ко" нусным экраном, предотвращающим попадание брызг металла на внутренние стенки вакуумной камеры, промежуточный ковш и кристаллизатор;

Наиболее близким техническим решением к предлагаемой является проточная камера цилиндрической формы диаметром 1,2 м (в свету) и высования жидкой стали. Цель изобретения: уменьшение габаритов установки при сохранении степени рафинирования, а также снижение тепловых потерь при обработке. Установка поточного вакуумирования, содержащая сталеразливочный ковш со сталевыпускным стаканом и шиберным затвором, вакууматор, промежуточный ковш и кристаллизатор. При этом внутренний диаметр вакууматора определяется из соотношения D = (12-23)d, где d— внутренний диаметр сталевыпускного стакана, а расстояние от нижнего торца стакана до днища вакууматора составляет 1-1,4 внутреннего диаметра вакууматора. 2 ил. той от лещади днища до горловины крышки 1,8 м. В центре крышки камеры расположена горловина для соедине ния с днищем сталеразливочного ковша. Сталеразливочный ковш снабжен уплотнительным кольцом с полостью для охлаждения сжатым воздухом.

Недостатком известной установки являются большие габариты камеры (высота до горловины крышки камеры, без учета высоты до нижнего среза стакана сталеразливочного ковша

1,8 м), а следовательно, большая металлоемкость. Кроме того, вследствие больших габаритов возникают большие тепловые потери, что приводит к образованию "настылей" на

1778195 стенках камеры, а следовательно, к снижению стойкости вакуумной камеры.

Целью изобретения является уменьшение габаритов камеры при сохранении степени рафинирования, а также уменьшение теплопотерь в процессе обработки.

Это достигается за счет того, что в установке поточного вакуумирования стали, включающей сталеразливочный ковш со сталевыпускным стаканом и шиберным затвором, вакуумную камеру, промежуточный ковш и кристаллизатор, согласно изобретению расстояние от нижнего торца сталевыпускного стакана до лещади днища вакуумной камеры составляет 1,0-1,4 диаметра камеры (вакууматора), а диа- метр определяется из соотношения р = (12-23) d, где D — внутренний диаметр вакууматора;

d — внутренний диаметр стале- 25 выпускного стакана.

На основании математических расчетов, гидравлического моделирования и промышленных экспериментов установлено, что рафинирование металла при 3Q поточном .вакуумировании происходит в основном в струе оптимальной длины и тонком слое на дне камеры, толщина ко.: торого определяется разрежением в камере, а не ее габаритами. Глубина рафинирования зависит от степени рас- . крытия струи в вакууме, которая, в свою очередь, зависит от расхода поступаемого в камеру металла, т.е. 6т диаметра сталевыпускного стакана. Ес- щ ли отношение расстояния от нижнего торца сталевыпускного стакана до днища вакууматора и отношение диамет- I ра вакууматора к диаметру сталевыпуск-, ного стакана меньше указанного, то 4g будет наблюдаться попадание струи на стенки вакууматора, вследствие чего

; уменьшится межфазная поверхность струи и не полностью будут происходить процессы рафинирования, из-за чего качество металла понизится. При увеличении этих соотношений в большую сторону увеличится боковая поверх; ность вакууматора, что приведет к увеличению теплопотерь в процессе обраб6тки, рафинировочные процессы в струе закончатся значительно рань1 ше, чем струя достигнет слоя металла в камере, что приведет к неоправданному увеличению габаритов установки.

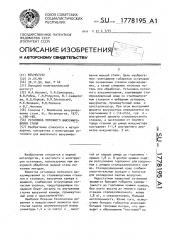

На фиг. 1 изображена установка поточного вакуумирования стали, продольнвй разрез, на фиг. 2 — соединение сталеразливочного ковша с вакууматором.

Установка включает сталеразливочный ковш 1 со сталевыпускным стаканом 2, вакууматор 3, футерованный огнеупорным материалом и имеющий водоохлаждаемый обод 4 с вакуумным уплотнением 5, с помощью которого он соединен со сталеразливочным ковшом 1.

Сталеразливочный ковш 1 снабжен шиберным затвором 6 с приводом механизма горизонтального перемещения 7 вакуумным уплотнением 8, Установка работает следующим обра зом.

Перед началом процесса вакуумирования стали вакууматор, 3 опущен в крайнее нижнее положение. В момент открытия привода 7 шиберного затвора

6 прожигается сталевыпускное отверстие и вакууматор гидроцилиндрами 9

IlopHHMBpTcR B верхнее положение и прижимается к уплотнению 5. Струя металла, проходя через сталевыпускной стакан, раскрывается в вакууматоре. Вакуумной. обработке. подвергается струя металла 10 и слой металла-.

11 в вакууматоре высотой 200-400 мм.

Последовательно металл из сталеразливочного ковша 1 поступает в вакууматор 3, где подвергается вакуумной обработке в струе 10 и слое 11, а затем через погружаемый патрубок

12 выливается в промежуточный ковш

13. Разливка стали из промежуточного ковша 13 в кристаллизаторы 14

ИНЛЗ осуществляется через подвесные погружаемйе. стаканы 15. В процессе разливки зеркало металла в промежу точном ковше 13 и кристаллизаторах

14 защищено слоем синтетического шлака 16, сформированного путем использования легкоплавкой шлакообразующей смеси порошков.

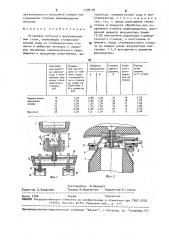

В таблице показано влияние заявляемых соотношений;на габариты установки, степень рафинирования металла и стойкость вакуумной камеры в про1 цессе обработки.

Эффективность использования уста- новки достигается за счет увеличения стойкости вакуумной камеры, снижения металлоемкости вакуумной камеры при сохранении степени рафинирования металла.

Формула и з о б р е т е н и я

Установка поточного вакуумирования стали, включающая сталеразливочный ковш со сталевыпускным стаканом и шиберным затвором с приводом мехаиизма горизонтального перемещения и вакуумным уплотнением, ваГабариты вакууматора

Расход огнеупоров, кг/т стали;

Стой.Степень рафини-. рования, ф кость футеровки, кол-во плавок

37 36

37

37

2,42

1,87

1,62

1,86

2,46

3,48

18

21

19

12

0,80 1,20

0,96 1,34

1,36 1,36

1,16 1,40

2,26 2,05

1,2 2,10

12

17

23

1,50

1,40

1,00

1,20

0,90

1,75

Предлагаемая вакуумная камера

Прототип

ФУ0. 2 иа.1

Составитель И.Иеломут

Техред И.Иоргентал Корректор Н.Гунько

Редактор З.Ходакова

Заказ 4166

ВНИИПИ Государственного

113035, Тираж Подписное комитета. по изобретениям и открытиям при ГКНТ СССР

Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

Соотношение диаметра вакууматора к внутреннему диаметру сталевыпускного стакана, 0/1

Отноше-т с ние рассто" яния от него торца сталевыпускного стакана до днища вакууматора к его диаметру в/н

778195 6 кууматор, промежуточный ковш и кристаллизатор, отличающаяся тем, что, с целью уменьшения теплопотерь в процессе обработки при сохранении степени рафинирования, внутренний диаметр вакууматора равен

12-23 внутренним диаметрам сталевыпускного стакана, а расстояние от

10 нижнего торца сталевыпускного стакана до лещади днища вакууматора составляет 1-1,4 внутреннего диаметра вакууматора.