Способ управления процессом вакуумирования стали в пусковом периоде

Иллюстрации

Показать всеРеферат

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования металла циркуляционным способом. С целью экономии энергоресурсов, исключения аварийных ситуаций и сокращения расхода огнеупоров перед началом вакуумирования рукава установки погружают в ковш с расплавом на максимально возможную глубину 1,3-1, м, включают часть вакуумных насосов и после того, как в вакуумной камере создается демпфирующий слой металла толщиной 0,3 0,35 м, включают все вакуумные насосы и одновременно извлекают рукава установки из расплава со скоростью , обеспечивающей лемпфирующий слой металла в камере толщиной 0,25- 0,35 м. Извлечение рукавов установки из расплава производят до окончания пускового периода, т.е. когда давление в камере и толщина слоя металла достигнут установившегося значения. 1 ил. СО с

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ ЕС КИХ

РЕСПУБЛИК (5,)5 С 21 С 7/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCK0MV СВИДЕТЕЛЬСТВУ

О

I+i парных датчиков усиливаются операционными усилителями 5-7, сигналы с которых через мультиплексор 8 поступают на вход табло 9.

Табло 9 имеет на выходе три окна, rpe расположены индикаторы с высвечивающимися словами "подьем", "приготовиться" и "стоп". Индикаторы со словами загораются при следующих сочетаыияхк сигналов: если сигнал по" ступает только с датчика 4, а с датчиков 2 и 3 сигналов нет, то включается индикатор "стоп", если сигналы с датчиков 4 и 3, а с датчика 2 сигнал отсутствует, то

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4940473/02 (22) 30.05.91, (46) 30.11.92. Бюл. К 44 (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт- ресурсосбережения (72) В.Н.Лебедев, И.Е.Чеботарев, Б.П.Чумаков, И,В.Овчинникова, Л.С.Ефремова и В.Е.Фединцев (56) Авторское свидетельство СССР

8 759626, кл. С 21 С 7/10, 1978. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОИ

ВАКУУИИРОВАНИЯ СТАЛИ В ПУСКОВОМ

ПЕРИОДЕ (57) Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования металла циркуляцианным способом. С целью экономии

Изобретение относится к внепечной обработке стали и может быть использовано лля проведения процесса вакуумирования стали циркуляционным спо собом.

Цель изобретения — экономия энергоиосителей, сокращение потерь металла и расхода огнеупоров, исключение. аварийных ситуаций.

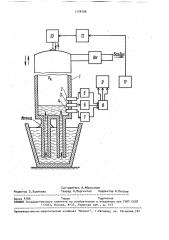

На чертеже представлена функциональная схема устройства, реализующего способ управления.

В нижней части вакуумной камеры 1 установлены термопарные датчики уровня .металла 2-4. Сигналы с термо„„SU „„1778196 А1 энергоресурсов, исключения аварийных ситуаций и сокращения расхода огнеупоров перед началом вакуумирования рукава установки погружают в ковш с расплавом на максимально возможную глубину 1,3-1,4 м, включают часть вакуумных насосов и после того, как в вакуумной камере созлается демпфирующий слой металла толщиной 0,30 35 м, включают все вакуумные насосы и олновременно извлекают рукава установки из расплава со скоростью, обеспечивающей лемпфирующий слой металла в камере толщиной 0,250,35 м. Извлечение рукавов установки из расплава производят до окончания пускового периода, т.е. когда давление в камере и толщина слоя металла достигнут установившегося значения.

1 ил. металла повышается, Как только на табло 9 вновь появится сигнал

"приготовиться", а затем и сигнал

"подъем", оператор снова начинает продолжать иэвлечение рукавов установки из расплава, Снова осуществляется слив еталла из вакуумной камеры, соответственно срабатывают датчики 2 и 3, а на табло 9 возникает сигнал "стоп". Оператор прекращает подъем вакуумной камеры.

Но вакуумные насосы работают, давление в вакуумной камере снижается, уровень металла вновь поднимается и оператор ожидает, когда на табло 9 появится сигнал команды "подъем".

Все операции повторяются. Как только после очередного извлечения рукавов установки уровень металла в вакуумной камере не возрастает, то можно считать пусковой этап закончился, в вакуумной камере давление достигло

133,3-266,5 Па (1-2 мм рт.ст.) . Оператор путем вариации перемещения вакуумной камеры устанавливает толщину слоя металла 0,3 м, на табло 9 появляется сигнал "приготовиться", а затем вводит во всасывающий рукав аргон и начинается дегазация металла циркуляционным способом.

Принцип работы способа управления процессом вакуумирования в пусковом периоде основан на следующих теоретических положениях.

3 177819

ll н включается индика тор приготовиться если есть сигналы с датчиков 2-4, то включается индикатор подъем . Пере-

Il Il мещение вакуумной камеры установки

1 производится приводным двигателем 10, который включается с пульта

11. Реверс приводного двигателя 12 осуществляется реверсивным магнитным пускателем 12. 1Î

Энерго- и ресурсосберегающий способ управления процессов вакуумирования стали в пусковом периоде осущеставляется следующим образом.

Под рукавами камеры 1 располагают ковш с расплавом..

Оператор включает измерительную аппаратуру и производит погружение рукавов установки в ковш с расплавом на глубину 1,3-1,4 м (максимально до установленной на рукавах отметки на расстоянии 1,4 и от начала рукавов). Как только погружение рукавов на заданную глубину закончено, оператор включает все группы вакуум" 25 ных насосов. В вакуумной камере 1 снижается давление, и из-за разности давлений металл заполняет вакуумную камеру. Как только металл достигнет уровня датчика 4, на табло 9 заго- 3О рается сигнал "стоп". Оператор этот сигнал не учитывает. Уровень металла в вакуумной камере продолжает подниматься и достигнет датчика 3, на табло 9 сигнал "стоп" гаснет и загорается сигнал "приготовиться . ДавlI ление в вакуумной камере продолжает снижаться, уровень металла поднимается и достигает датчика 2. На табло 9 сигнал "приготовиться" гаснетщ . и загорается сигнал "подъем". Оператор с пульта 11 через реверсивный магнитный пускатель 12, включает приводной лвигатель 10 на подъем вакуумной камерь1. Начинается извлечение рукавов установки из расплава.

Из вакуумной камеры сливается в ковш металл, соответственно понижается

его уровень, и датчики 2 и 3 дают соответствующие сигналы на табло 9.

Как только уровень металла достигнет датчика 4 и на табло 9 появится сигнал "стоп", оператор прекращает из" влечение рукавов установки из расплава путем остановки приводного двигателя 10. Вакуумные насосы продолжают

55 откачивать воздух из системы, лавление в вакуумной камере продолжает снижаться и соответственно уровень

Перед вакуумированием рукава уста-, новки погружают в ковш с расплавом на максимально возможную глубину 1,31,4 м, верхний прелел которой ограничен общей длинйй рукава и выплескиванием металла из ковша при глубоком погружении рукавов. Включают вакуумные насосы,а в камере создается разрежение и расплав под действием атмосферного давления поднимается по рукавам в камеру. Но при высокой скорости снижения давления металл разганяется в рукавах и происходит фонтанирование его в камере. 8 результате происходит заплескивание расплава на стенки и крышку камеры, что ведет к дополнительным потерям металла, увеличению расхода огнеупоров или к аварийным ситуациям. При низкой скорости снижения давления фонтанирования расплава не происходит, но длительность вакуумирования возрастает на 15-204. Это обстоятельство увели25 ь 1770! чивает температурные потери металла (3,5-5 С s 1 мин), следовательно, требуется перегрев металла в сталепла, вильных агрегатах, увеличение расхода тоглива и электроэнергии. Таким образом, начальный этап пускового neprops нужно провести за минимальное время но без фонтанирования металла в камере. Поэтому в начале вакуумирования включаются только часть вакуумных насосов. После создания демпфирующего слоя металла в камере толщиной 0,3-0,35 м включаются все вакуумные насосы. Давление в камере снижается с высокой скоростью, однако наличие демпфирующего слоя существенно уменьшает йонтанирование металла и забрызгивание на стенки и исключает попадание его на крышку 20 камеры, Для уменьшения настылей металла на стенках камеры верхняя граница демпфирующего слоя в пусковом пе- . риоде принята равной оптимальной толщине слоя металла в установившемся режиме,. равной 0,35-0,37 м. При толщине демпфирующего слоя меньше

0,25 м фонтанирование металла в камере становится недопустимо большим, 30 что может создать аварийную ситуацию.

Проведенные испытания показали, что при использовании способа управления время пускового этапа сокращается на 15-204, соответственно .сокращается.,и длительность работы вакуумных насосов на то же время, снижается температура перегрева ме )Ь 6 талла в печи перед выпуском на 5о

10 С, а это значительно сокращает потребление топлива, идущего на выплавку стали. Отсутствие выбросов металла на пусковом этапе ликвидировано, что снизило количество ремонтов с О до 3 в год, а это снижает расход огнеупоров.

Формула изобретения

Способ управления процессом вакуумирования стали в пусковом периоде, включающий измерение толщины слоя металла в вакуумной камере, о тл и ч а ю шийся тем, что, с целью экономии энергоносителей, сокращения потерь металла и расхода огнеупоров, исключения аварийных ситуаций, перед началом вакуумирования рукава установки погружают в ковш с расплавом на максимально возможную глубину 1,3-1,4 м, включают часть вакуумных насосов и после создания в вакуумной камере демпфирующего слоя металла толщиной 0,3-0,35 м включают все вакуумные насосы и одновременно извлекают рукава установки из расплава со скоростью, обеспечивающей лемпфирующий слой металла в камере толщиной 0,25-0,35 м извлечение рукавов установки из расплава производят до окончания пускового периода при достижении давления в камере и толщины слоя металла ус-. тановившегося зйачения.

1778196

Юе

Составитель A.Àáðîñèìîâ

Техред И.Иоргентал Корректор В.Петраш

Редактор З.Ходакова

Заказ 4166 Тираж Подписное

ВНИИПИ Государственного комитета по изОбретениям и открытиям при ГКНТ СССР .113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101