Способ определения паросодержания в потоке хладагента

Иллюстрации

Показать всеРеферат

Использование: измерение параметров процессов холодильных установок. Сущность изобретения: при определении паросодержания в потоке хладагента после выхода установки на установившийся режим дросселем ограничивается микропоток отбора до испарителя, величина этого микропотока измеряется датчиком, и его сигнал подается в контролер, куда также поступает сигнал от датчика на микропотоке отбора после испарителя. Контролер выравнивает микропотоки и измеряет мощности источников тепла, установленных на микропотоках. По температуре и давлению жидкого хладагента , а также по давлению кипения контролер по таблицам состояния определяет энтальпии и непрерывно вычисляет паросодержание. При этом точность вычисления зависит лишь от точности измерения микропогоков, мощностей источников и температур и давлений. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК (я >s F 25 В 49/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4774078/06 (22) 26.12.89 (46) 30.11,92. Бюл. N 44 (71) Одесский инженерно-строительный институт (72) Г.С,Якименко (56) Патент США ¹ 4448038, кл. F 25 В 49/00, 1986.

Патент США N 4586828, кл. F 25 В 49/00, 1987. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРОСОДЕРЖАНИЯ В ПОТОКЕ ХЛАДАГЕНТА (57) Использование: измерение параметров процессов холодильных установок. Сущность изобретения: при определении паросодержания в потоке хладагента после

Изобретение отно;ится к холодильной технике, в частности к измерениям различ- . ных параметров процессов холодильных установок.

Целью изобретения является снижение энергозатрат в процессе теплового воздействия на поток хладагента и получения непрерывного текущего значения.

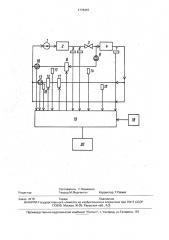

На чертеже показано устройство для осуществления способа.

Устройство включает компрессор 1, конденсатор 2, дроссель холода 3, испаритель

4, датчики давления 5 и температуры 6, жидкого хладагента после конденсата, датчик давления и испарения 7, источник, тепла 8, дроссель ограничения потока 9 и датчик величины потока 10. Элементы 8 — 10 размещены на линии микропотока, отведенного до испарителя, на которой также размещены.. Ы 1778467 А1 выхода установки на установившийся режим дросселем ограничивается микропоток отбора до испарителя, величина этого микропотока измеряется датчиком, и его сигнал подается в контролер, куда также поступает сигнал от датчика на микропотоке отбора после испарителя. Контролер выравнивает микропотоки и измеряет мощности источников тепла, установленных на микропотоках.

По температуре и давлению жидкого хладагента, а также по давлению кипения контролер по таблицам состояния определяет энтальпии и непрерывно вычисляет паросодержание. При этом точность вычисления зависит лишь от точности измерения микропогоков, мощностей источников и температур и давлений. 1 ил, датчики температуры 17 после источника тепла 8, На линии второго микропотока, отведенного после испарителя 4, размещены датчик температуры 15, источник тепла 11, регулирующий клапан 12 величины второго микропотока, датчик температуры 16, датчик величины второго микропотока 13, устройство ввода пульта таблиц состояния хладагента 18, вычислительное управляющее устройство (контролер) 19, устройство отражения и регистрации 20 паросодержания и других параметров устройства, температур, потоков, давлений.

Способ осуществляется с помощью устройства следующим образом. После выхода устройства на установившийся режим, последний полностью автоматически управляется устройством 19, куда вводятся таблицы состояния с пульта 18 и которое поддерживает требуемый режим устройства измере1778467

20

50

0,9 (311 — 125) ния паросодержания в части равенства величин микропотоков. Для этого дроссельным устройством 9 ограничивается микропоток отбора до испарителя 4 величиной около 0.5% от основного потока хладагента (около 160 r/с), этот поток измеряется датчиком потока 10 и его сигнал подается в контролер 19, куда также поступает сигнал от датчика микропотока 13 (отбираемого после испарения), По сигналу датчика 10, который является задающим для контролера 19, который сравнивается с сигналом датчика

13, вырабатывает сигнал управления на регулирующий клапан 12, с помощью которого микропоток rio датчику. !3 становится равен микропотоку по датчику 10, т;е. 0,5% (0,8 г/с). Измеряемые температуры до источника 8 и после датчиками 14 и 17 составляют соответственно 20 С и 20,1ОС. При этом контролер увеличивает мощность источника 8 до достижения выходной температуры

20,1 С и измеряет мощность (электрического) источника, или, что, то >ке самое. тепловой поток, который. с оста вл яет qz= 0,9 кДж/с. Также измеряется температура до (датчиком 15) и после (датчиком 16) источника 11, который составляет 20 С и 20,1 С соответственно. При этом также контролер 19 увеличивает мощность (тепловой поток) источника (электроподогревателя 11) до превышения выходной величины температуры над входной на такую >ке заданную величину 0 1 С (уставку) и одновременно измеряет мощность, соответствующую этому превышению, которая составляет ql= 0,093 кД>к/с.

По измеренным температуре и давлению жидкого хладагента, сигналам датчиков 5 и

6 при температуре конденсации 40 С. контролер 19 определяет по заложенным в него таблицам состояния энтальпию дросселирования, которая читается на экране дисплея 20 и составляет Ьд = 131 кДЖ/кг, По измеренному давлению кипения (сигнал датчика 7) контролер по таблицам состояния определяет энтальпии при нулевом

Ь,= 125 кДж/кг и единичном h>= — 311 кДж/кг паросодер>кания. Температура кипения составляет 20 С. Далее по формуле:

Контролер непрерывно вычисляет паросодержание. Причем точность зависит лишь от точности измерения микропотоков, мощностей источников, температур и давлений, которую не трудно обеспечить достаточно высокой.

Представленный способ позволяет при минимальных затратах энергии и простейших измерениях теплового потока, температур и давлений получить непрерывного значение такого трудноизмеримого параметра, как паросодержание, значение которого необходимо как для обеспечения требуемого. качества протекания процесса испарения, так и для обеспечения надежной работы компрессоров, осуществляющих процесс сжатия.

Использование заявляемого способа позволило снизить затраты энергии источника с 18,6 кДж/с в прототипе до 0,993 кДж/с, т,е. почти в 200 раз, и обеспечить непрерывное измерение паросодержания, т,к. определяется оно по измеренным мощностям, температурам и давлениям, которые измеряются оперативно и IlpocTo.

Формула изобретения

Способ определения паросодержания в потоке хладагента путем нагрева потока хладагента источником тепла, измерения температуры и определения паросодержания, отличающийся тем, что, с целью снижения энергозатрат в процессе теплового воздействия на tloòîê хладагента и получения непрерывного текущего значения паросодержания, организуют микропоток хладагента до испарения с первым источником тепла и микропоток после испарения с вторым источником тепла, эти микропотоки

s дальнейшем смешивают с основным потоком, измеряют температуру на входе и выходе источников тепла каждого микропотока, измеряют давление испарения и давление жидкого хладагента после конденсации, для каждого микропотока повышают тепловой поток источника тепла до превышения входной температуры над выходной и измеряют тепловые потоки источников в начальный момент этого превышения., а паросодержание определяют как разность между единицей и отношением разности энтальпий единичного паросодержания и дросселирования, умноженных на тепловой поток первого источника тепла, и разности энтальпий единичного и нулевого паросодержаний, умноженных на тепловой ноток второго источника тепла.

1778467

Составитель Г.Якименко

Техред M.Mîðãåíòàë Корректор T.Ïàëèé

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 4179 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5