Способ восстановления вертикальных трубчатых горелок шахтной прямоточно-противоточной регенеративной печи

Иллюстрации

Показать всеРеферат

Использование: в области обжига карбонатных материалов (известняка, доломита , магнезита), в частности в производстве высококачественной металлургической извести , и может быть использовано в металлургической , химической, строительной, пищевой и других отраслях промышленности . Сущность изобретения: ввод нарощенной горелки в слой материала до номинального уровня осуществляют совместно с предварительно вставленным металлическим стержнем, после чего стержень удаляют. 1 з.п. ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s F 27 В 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4816347/33 (22) 17,04,90 (46) 30,11.92. Бюл, N 44 (71) Донецкий научно-исследовательский институт черной металлургии (72) В.К.Дидко вский, И. B. Ефимова, В,П.Прохоренко, В.Ф.Россомахин и

Б.И.Сельский (56) Патент Японии .

N 61-6314, кл. F 27 В 1/04, 1986.

Печь ППР-480, Стальпроект, арх. N

809330-ПЗ. М,„.1989, (54) СПОСОБ ВОССТАНОВЛЕНИЯ ВЕРТИКАЛ Ь Н ЫХ ТРУБЧАТЫХ ГОРЕЛОК ШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧ НОЙ

РЕГЕНЕРАТИВНОЙ ПЕЧИ

Изобретение относится к обжигу карбонатных материалов (известняка, доломита, магнезита и др.), в частности к способу восстановления горелок при производстве высококачественной металлургической извести, и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях промышленности.

B металлургии при производстве высококачественной металлургической извести известен способ работы шахтной печи и шахтная печь с вертикальными трубчатыми горелками, вставленными в шахты че- рез люки в стенах и пог,вешенными на консолях в слое известняка. При этом способе восстановление обгоревших горелок, включающее остановку печи, опорожнение шахты на высоту зоны подогрева, установку новых горелок номинальной длины. загрузку печи известняком, разогрев и пуск печи приводит к значительной потере производ. Ж 1778481 А1 (57) Использование: в области обжига карбонатных материалов (известняка, доломита, магнезита), в частности в производстве высококачественной металлургической извести, и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях промышленности. Сущность изобретения; ввод нарощенной горелки в .слой материала до номинального уровня осуществляют совместно с предварительно вставленным металлическим стержнем, после чего стержень удаляют. 1 з.п. ф-лы, 2 ил„1 табл. ственного времени и, следовательно, производительности.

Наиболее близким техническим решением является способ восстановления вертикальных трубчатых горелок, выведенных на свод шахтной ППР-печи, заключающийся в наращивании концов горелок, выходящих на свод, на величину обгара при помощи соединительных муфт или сварки, и продвижение восстановленных горелокдо установленного уровня опускающимся слоем известняка, который втягивает горелки.

Однако известный способ имеет недостатки, состоящие в потере производитель.ности. а также в деформации горелок (особенно нижних концов, примыкающих к зоне обжига) из-за отсутствия охлаждения.

Деформация горелок приводит к неравномерному распределению газового потока по сечению печи и ухудшению качества извести.

Целью изобретения является повышение производительности печи за счет уско1778481 ренного восстановления обгоревших горелок и улучшения качества извести в результате уменьшения деформации горелок при их замене и сокращения продолжительности остановки печи, Поставленная цель достигается тем, что в способе восстановления ".eðòèêàëüHûõ трубчатых горелок шахтной прямоточнопротивоточнай регенеративной печи, заключающемся в наращивании на величину разгара выходящих над сводом печи концов горелок и их ввод в слой обжигаемого материала, в нарощенную горелку вставляют металлический стержень и вводят их совместно в слой обжигаемого материала, после чего стержень удаляют.

Согласно преимущественному варианту с горелкой скрепляют винтообразный стержень и ввод их в слой обжигаемого материала осуществляют совместным вращением.

Восстановление горелок осуществляют следующим образом, После отключения топлива (природного газа) горелку разъединяют с газопроводом и вставляют в нее металлический стержень, который эа период наращивания горелки воспринимает тепло и предотвращает ее деформацию. К верхнему концу горелки с помощью сварки или муфты присоединяют трубу, равную длине обгоревшего нижнего конца. Длину последнего определяют прямым измерением (лотом) либо на основании опыта эксплуатации горел(!к. На стержень устанавливают плоскую головку, и далее стержень вместе с горелкой продвигают(например, с помощью вибратopa) в слои обжигаемого материала до номинального уровня. Возможно применение для этой цели винтообразного стержня, который вставляют в горелку и авинчивают в слой материала на глубину 300-1000 мм ниже среза горелки, затем стержень скрепляют с горелкой и продолжают ввинчивать совместно с ней до номинального положения, после чего стержень удаляют, Опережающее движение стержня по сравнению с горелкой на 300 — 1000 мм является оптимальным для разрыхления слоя материала. Если это расстояние будет меньше 300 . м, то при большой крупности материала 100-200 мм разрыхления практически не наблюдается и это затрудняет ввод горелки. Если же расстояние будет больше 1000 мм, то при достижении горелкой номинального положения сВМ стержень войдет в зону обжига в область высоких температур, что может привести к его деформации.

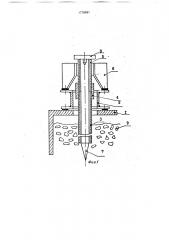

На фиг.1 и 2 изображена схема осуществления предлагаемого способа.

На своде печи 1 с помощью фланца 2 укреплена наращиваемая горелка 3. Наращивание осуществляется с помощью муфты

4. Наращиваемый конец 5 установлен в направляющую 6, которую после окончания операции удаляют. Во время наращивания и продвижения горелки в печь в нее вставляют заостренный металлический стержень

7. В качестве преимущественного варианта может быть использован винтообразный стержень 7 (фиг.2). Усилие для продвижения стержня и горелки передается через съемную головку 8.

Предлагаемый способ восстановления вертикальных трубчатых горелок проведен в шахтной прямоточно-противоточной регенеративной печи Белорусского металлургического завода производительностью 150 т/сут, Основные показатели, полученные при проверке, представлены в таблице. Для восстановления горелок вначале отключают топливо (природный газ), затем разъединяют газопровод с горелкой и вставляют в нее металлический стержень. При этом переводят печь в исходное состояние (т.е. нажимается кнопка печь-стоп), прекращают загрузку печи, выключают все воздуходувки эа исключением охлаждающей известь, обе шахты соединяют с газоочисткой и отсекают от воздуходувок верхнего дутья, Выгрузку материала (в случае необходимости) осуществляют с пульта управлением путем переключения на "вручную". С помощью сварки или муфты к верхнему концу горелки присоединяют ранее приготовленную трубу, равную по длине отгоревшему нижнему концу.

На стержень устанавливают плоскую головку и воздействием вибратора (или электродвигателя с редуктором) продвигают (либо ввинчивают) в слой обжигаемого материала до номинального уровня, после чего стержень удаляют, горелку соединяют с газопроводом, далее осуществляют пуск печи согласно технологической инструкции. В прототипе продвижение горелок осуществляется совместно с опускающимся слоем известняка в течение 4 ч при одновременной загрузке холодного известняка и отключенном топливе. В предлагаемом же

50 способе горелки устанавливают в номинальное положение в течение 48 — 60 мин. В результате,. температура в зоне обжига и переходном газоходе не успевает опуститься ниже 600 С (температуры гарантирован55 ного воспламенения природного газа) и представляется возможным сразу же после включения механизмов подать топливо в печь и возобновить ее работу без ухудшения качества извести (около 95 СаО+М00).

Благодаря сокращению продолжительно1778481 сти восстановления горелок по сравнению с прототипом дополнительное производство извести для условий БМЗ составит 650 т в год(при ежеквартальном наращивании горелок). Для ППР-печи производительность

600 т/сут, которая будет построена на

ЗСМК, дополнительное производство извести составит 2600 т в год. В случае прототипа температура в переходном газоотходе опускается до 450 С, вследствие чего необходимо по правилам техники безопасности нагреть слой материала в зоне обжига до

600 С специальной горелкой, устанавливаемой в переходном газоходе, При этом печь входит в нормальный режим в течение суток, вследствие чего известь имеет пониженное качество(в среднем 88 CaO+Mg0).

К тому же из-за деформации концов горелок качество извести на всю кампанию ухудшается (примерно до 93 / CaO+fAgO).

Предлагаемый способ восстановления горелок может быть реализован на любой шахтной печи, обжигающей карбонатные материалы с помощью вертикальных трубчатых горелок.

Использование способа наиболее эффективно на большегрузных печах в связи с большим (до 20) количеством горелок в каждой шахте.

Использование предлагаемого способа восстановления горелок обеспечивает по сравнению с существующими способами увеличение производительности печи на

5 1,5 — 27 за счет сокращения времени просто- ев.

Экономический эффект от внедрения предложенного способа на печи с единичной производительностью 600 т/сут соста10 вит 2,7 млн.руб/т.

Формула изобретения

1, Способ восстановления вертикаль15 ных трубчатых горелок шахтной прямоточно-противоточной регенеративной печи, включающий наращивание обгоревших концов горелок и их ввод в обжигаемый материал, отличающийся тем, что, с

20 целью повышения производительности печи и качества извести, в нарощенную горелку вставляют металлический стержень и вводят их совместно в слой обжигаемого материала, после чего стержень удаляют, 25 2.Способпоп1,отличающийся тем, что с горелкой скрепляют винтообразный стержень и ввод их в слой обжигаемого материала осуществляют совместным вращением, 1778481

17784881

Составитель В.Дидковский

Техред М,Моргентал Корректор С. Юско

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород. ул,Гагарина, 101

Заказ 4180 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5