Устройство для измерения влажности газов

Иллюстрации

Показать всеРеферат

Использование приборостроение Камера продувается контролируемым газом для достижения равновесия стекловолокна с парами воды. Затем изогнутую часть волокна вводят в калиброванное отверстие втулки с диаметром более чем в два раза меньшим диаметра камеры Измеряют длительность разрушения волокна в месте изгиба , на основании чего по градуировочному графику определяют влажность газа. 3 ил

Сr. TT> T СОГЧ TCTИХ

СОЦИАЛИС T È T.- Г;КИХ

РЕСПУT.,ÃTT Ê

s 6 01 N 19/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ ГССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4873716/25 (22) 09.10.90 (46) 30,11,92, Бюл. ¹ 44 (71) Государственный оптический институт им. С.И.Вавилова (72) M,А.Ероньян, Е.И.Ромашова и В.Н,Шурубцов (56) Wolker К,С. Photoelectric dew-point

hygrometer, Electronics. 24, N 11. 1951, р.

136.

Гигрометры кулонометрические, Байкал — 1, Байкал — 2, Байкал —, 3. Техническое описание и инструкция по эксплуатации ДД

И1.550.056 ТО.

Изобретение относится к приборостроению; в частности к средствам измерения влажности газообразных сред.

Известно устройство для контроля влажности газов методом точки росы. Оно состоит из камеры, внутри которой установлено зеркало, контактирующее с холодильником и датчиком температуры, Наиболее близким по технической сущности к заявляемому техническому решению является устройство для измерения влажности газов, включающее камеру с прозрачными стенками и чувствительный элемент, расположенный в ее канале.

Основной недостаток этого устройства — сложность конструкции чувствительности элемента адсорбционно-электрического типа, для измерения сигнала которого необходима дорогостоящая электронная аппаратура и источник электрической энергии.

„„S,Ц„„1778636 А1 (54) УСТРОЙСТВО ДЛЯ ИЗМЕ РЕНИЯ

ВЛАЖНОСТИ ГАЗОВ (57) Использование: приборостроение. Камера продувается контролируемым газом для достижения равновесия стекловолокна с парами воды. Затем изогнутую часть волокна вводят в калиброванное отверстие втулки с диаметром более чем в два раза меньшим диаметра камеры. Измеряют длительность разрушения волокна в месте изгиба, на основании чего по градуировочному графику определяют влажность газа. 3 ил.

Цель изобретения — упрощение устройства и снижение взрыво- и пожароопасности при измерениях.

Поставленная цель достигается тем, что известное устройство для измерения влажности газов, содержащее камеру - прозрачными стенками, штуцеры входа и выхода анализируемого газа и чувствительный эле- ь мент, расположенный в камере, дополни- СО тельно в выходном торце камеры содержит втулку с калиброванным каналом. а чувствительный элемент представляет собой, по крайней мере. один отрезок кварцевого волокна, изогнутого в виде петли, концы которой выведены за пределы камеры через калиброванный канал втулки. а

Упрощение устройства обусловлено предельной простотой чувствительно о элемента (кварцевого волокна), в то время как в прототипе адсорбционно-электрический элемент имеет более сложную Kонс TðyKöTTTo в виде проволочной спирали. вмонгированной в пленку nofлощ llolfl(. .Iо ел 3l г мл риала. Снижение езрыео- и ол а1 поп;-лености при измерениях влажно:ги горючих азов достигается отсутсгеием злектропигания.

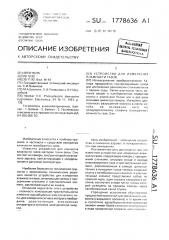

Г1ринципиально устройство состоит из следующих деталей (фиг.1}: камеры 1 с прозрачными стенками, втулки 2, установленной в выходном торце кальдеры, чувствительного элемента — кварцевого волокна 3, изогнутого е канале камеры в виде петли, концы которой выведены за пределы камеры через калиброванный канал втулки, Устройство работает следующим образом. Канал камеры 1 продуеается некоторое время контролируемым газом, что необходимо для достижения равновесия поверхносги стекловолокна 3 с влагой, находящейся е газовой фазе. При диаметре изгиба волокна в два раза большем диаметре калиброванного отверстия втулки 2 напряжения, возникающие в поверхностном случае чувствительного элемента, малы и практически не приводят к его разрушению. После продувки волокно вытягивают за выступающие концы так, чтобы место его изгиба переместилось в калиброванное отверстие втулки

2. Такая деформация волокна приводит к появлению на его поверхности больших растягивающих напряжений, вызывающих разрушение стекла. Время с момента введения изгиба волокна в отверстиях втулки до его разрушения дает возможность по градуировочному графику время разрушения— влажность определить содержание воды в газе. Градуировочные графики строятся на основании аналогичных измерений для однотипного газа, содержащего известное количество влаги, Отклонение размеров диаметров стекловолокна и калиброванного отверстия от номинального значения определяет ошибку измерения влажности, Диапазон измерения влажности по точке росы — 20 —.70 С. После разрушения чувствительного элемента разового пользования вынимают втулку 2 из камеры Х и заряжают ее новым отрезком волокна. Для повышения точности измерений во втулку вставляют одновременно 2 — 4 отрезка волокна в изогнутом состоянии с поворотом плоскости изгиба на 45 — 90О.

Пример. Работоспособность устройства экспериментально проверена на образце, изготовленном в соответствии с предлагаемым техническим решением (фиг,2), Цилиндрическая камера 1 изготовлена из прозрачного кварцевого стекла. Диаметр ее внутреннего канала — 10 мм.

Втулка 2 изготовлена из винипласта и устаноелена в выходном iofii

2 + 0,005 мм. Б канале камеры l расположено кварцевое волокно 3 диаметром 125 + 1 мкм с полимерным покрыгием марки ЗАС-503 толщиной 20 +. 5 мкм. которое обеспечивает стабильность механических свойств элемента. Концы волокна выведены за пределы камеры через калиброванный канал втулки. Камера 1 плотно установлена в канале стальной гайки 4 баллона 5, содержащего азот под давлением 100--150 атм. Внутри гайки 4 вмонтиро. ан регулировочный вин

6, обеспечивающий возможность установления расхода газа 100 — 200 мл/мин при от10

Формула изобретения

Устройство для измерения влажности газов, содержащее камеру с прозрачными стенками, штуцеры входа и выхода анализируемого газа и чувствительный элемент, расположенный в камере, о т л и ч а ю щ е ес я тем, что, с целью упрощения устройства и снижения взрыво- и пожароопасности при измерениях, в выходном торце камеры установлена втулка с калиброванным каналом, а чувствительный элемент представляет собой по крайней мере один отрезок кварцевого волокна, изогнутого в виде петли, концы которой выведены за пределы камеры через калиброванный канал втулки.

55 крытом вентиле 7 баллона 5. Для проведения измерений влажности открывают вентиль 7 и продувают камеру 1 в течение не менее 30 минут. Длительность продувки

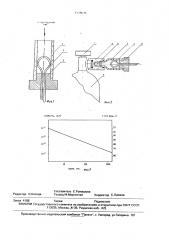

20 определяется в основном толщиной полимерного покрытия волокна. За время продувки расходуется не более 0,2 газа находящегося в баллоне, содержащем 6 м азота. После продувки изогнутую часть во25 локна перемещают е калиброванное отверстие втулки 2 и начинают отсчет времени до разрушения чувствительного элемента. На основании измеренного времени и градуировочного графика "время разрушения—

30 влажность" {фиг.3) определяют содержание воды в контролируемом газе, Градуировочная зависимость (фиг,3) построена на основании аналогичных измерений времени разрушения волокна в среде азота с извест35 ным содержанием влаги. Стандартная ошибка измерений времени разрушения кварцевого волокна и влажности не более

5 — 10 при использовании е качестве чувствительного элемента световодов из кварце40 вого стекла, серийно выпускаемых для линий телефонной связи. тзчаа росы ° -С ааагыость, обЛ

За

10-2

10--"

10-

1000

I00

10 я о " Фиау

Составитель E.Ðîìàøoâà

Техред М.Моргентал Корректор С.Лисина

Редактор О.Коляда

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 4188 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб., 4/5