Ультразвуковой дефектоскоп

Иллюстрации

Показать всеРеферат

Изобретение относится к технике неразрушающего контроля качества материалов и изделий и может быть использовано для ультразвуковой дефектоскопии изделий , выполненных из материалов, имеющих крупнозернистую структуру - сталей аустенитного класса, бетонов, композиционных материалов. Цель изобретения - повышение чувствительности контроля за счет ввеИзобретение относится к технике неразрушающего контроля качества материалов и изделий и может быть использовано для ультразвуковой дефектоскопии изделий , имеющих крупнозернистую структуру сталей аустенитного класса, бетонов, композитных материалов. Известно устройство ультразвукового контроля эхо-импульсным методом, в котором отстройка от структурных помех обеспечивается за счет выбора оптималь ных параметров контроля. дения наряду с частотой декорреляцией и пространственной корреляции. Вводимые приемные пьезопреобразователи с собственной частотой fN, расположенные друг от друга на одинаковые, равные двум-трем длинам ультразвуковых волн расстояниях и симметрично расположенные относительно соответствующего излучающего пьезопреобразователя, позволяют обеспечить пространственную дскорреляцию приемного эхо-сигнала от дефекта и сигналов от структуры неоднородностей изделия, что обеспечивает статистически независимые реализации структурного шума на каждом из приемных пьезопреобразователей. Выполнение избирательного усилителя суммирующим в каждом из N приемно-усилительных каналов обеспечивает когерентное суммирование эхо-сигналов от дефекта и некогеректное суммирование структурного шума, что приводит к увеличению отношению сигнал/структурный шум и повышение чувствительности контроля. 2 ил. Известен ультразвуковой дефектоскоп для контроля изделий с большим уровнем структурного шума, в котором выделение эхо-сигнала от дефекта осуществляется за счет использования частотной декорреляции эхо-сигналов от дефекта и сигналов, отраженныхотструктурных неоднородностей. за счет частоты каждой из посылок зондирующего сигнала. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является ультразвуковой сл с VJ х со о VI о

СОК)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)э G 01 N 29/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ CCP) ОП1ЛСАНИЕ ИЗОБРЕТЕНИ 4

QO о

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4906637/28 (22) 31.01.91 (46) 30.11.92. Бюл. № 44 (71) Московский энергетический институт (72) В.К,Качанов, В.Г.Карташев, A.È.0èòîлин, ГАС.Рябов, А.В.Мозговой и В.Н.Гриценко (56) Авторское свидетельство СССР

¹ 1397828, кл. G 01 N 29/1С, 1988.

Ермолаев И.Н. Теория и практика ультразвукового контроля. М;:Машиностроение, 1981. с.. 154-172.

Авторское свидетельство СССР

N. 1392498, кл. G 01 N 29/10, 1988. (54) УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП (57) Изобретение относится к технике неразрушающего контроля качества материалов и изделий и может быть использовано для ультразвуковой дефектоскопии иэделий, выполненных из материалов, имеющих крупнозернистую структуру — сталей аустенитного класса, бетонов, композиционных материалов. Цель изобретения — повышение чувствительности контроля за счет ввеИзобретение относится к технике неразрушающего контроля качества материалов и изделий и может быть использовано для ультразвуковой дефектоскопии изделий, имеющих крупнозернистую структуру сталей аустенитного класса, бетонов, композитных материалов.

Известно устройство ультразвукового контроля эхо-импульсным методом, в котором отстройка от структурных помех о6еспечивается за счет выбора оптимальных параметров контроля. Ы» 1778б7б А1 дения наряду с частотой декорреляцией и пространственной корреляции. Вводимые приемные пьезопреобразователи с собственной частотой fg, расположенные друг от друга на одинаковые, равные двум-трем длинам ультразвуковых волн расстояниях и симметрично расположенные относительно соответствующего излучающего пьезопреобразователя, позволяют обеспечить пространственную декорреляцию приемного эхо-сигнала от дефекта и сигналов от структуры неоднородностей изделия, что обеспечивает статистиЧески независимые реализации структурного шума на каждом из приемных пьезопреобразователей, Выполнение избирательного усилителя суммирующим в каждом из N приемно-усилительных каналов обеспечивает когерентное суммирование эхо-сигна- ( лов 0Т дефекта и некогерентное сум- :, мирование структурного шума, что при- . Б водит к увеличению отношению сигнал/структурный шум и повышение чувствительности контроля. 2 ил.

Известен ультразвуковой дефектоскоп для контроля изделий с большим уровнем структурного шума, в котором выделение эхо-сигнала от дефекта осуществляется за счет использования частотной декорреляции эхо-сигналов от дефекта и сигналов, отраженных от структурных неоднородностей, за счет частоты каждой из посылок зондирующего сигнала.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является ультразвуковой

1778676 дефектоскоп для контроля качества крупнозернистых материалов, содер>кащий последовательно соединенные синхронизатор и

N-1 линий задержки, подключенные к выходам синхронизатора и каждой из линий задержки N генераторов импульсов, подключенные к выходам последних N пьезопреобразователей с различными собственными частотами, подключенных к выходам пьезопреобразователей М приемно-усилительных каналов, состоящий каждый из последа вател ьно соединенных избирательного усилителя и элемента задержки, и подключенные к выходам приемно-усилительных каналов последовательно соединенные схему совпадения и индикатор.

Недостатком известного ультразвуковогодефектоскопа является низкая чувствительность контроля, обусловленная небольшим числом сгатически независимых реализаций структурного шума при контроле иэделий с большим затуханием.

Целью изобретения является повышение чувствительности контроля за счет введения наряду с частотой декорреляцией эхо-сигнала от дефекта и структурного шума и пространственной декорреляции, Поставленная цель достигается тем, что ультразвуковой дефектоскоп для контроля качества крупнозернистых материалов, содержащий последовательно соединенные синхронизатор и N-1 линий эадер>кки, подключенные к выходам синхронизатора и каждой из линий задержки N генераторов импульсов, подключенные к выходам последних N излучак>щих пьеэопреобразователей с различными собственными частотами, N приемно-усилительных каналов, каждый из которых содер>кит избирательный усилитель задер>кки, и индикатор, снабжен сумматором, а в каждой из N приемно-усилительных каналов введены пространственно разнесенные на одинаковое, равное двум-трем длинам ультразвуковых волн, расстояние друг от друга М приемных пьезопреобразователей с одинаковой собственной частотой, совпадающей с собственной частотой . соответствующего излучающего пьеэопреобразователя, расположенные симметрично относительно этого пьезопреобразователя и соединенные с входами соответствующего избирательного усилителя, избирательные усилители в каждом приемно-усилительном канале выполнены суммирующими, а выходы элементов задержки соединены с входами сумматоров.

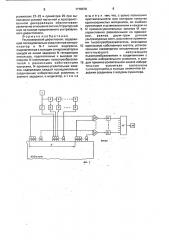

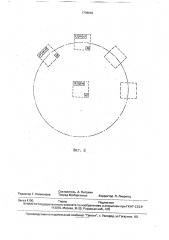

На фиг, 1 представлена структурная схема ультразвукового дефектоскопа для

55 контроля качества крупнозернистых материалов, на фиг. 2 — схема расположения приемных и излучающих пьезопреобразователей, Ультразвуковой дефектоскопы для контроля качества крупнозернистых материалов содержит последовательно соединенные синхронизатор 1 и N-1 линий задержки 2 — 4, подключенные к выходкам синхронизатора 1 и каждой из линий 2 — 4 задержки N генераторов 5 — 8 импульсов, подключенные к выходам последних К излучающих пьезопреобразователей 9 — 12 с различными собственными частотами N приемно-усилительных каналов, состоящих каждый из М приемных пьезопреобразователей 13-20, пространственно разнесенных на одинаковое, равное двум-трем длинам ультразвуковых волн, расстояние l друг от друга, и установленных симметрично относительно соответствующего излучающего пьезопреобразователя 9 — 12 (фиг. 2), суммирующих избирательных усилителей 21 — 22 и элементов 23 — 24 задержки, и подключенные к выходам приемно-усилительных каналов последовательно соединенные сумматоры 25 и индикатор 26, Работа ультразвукового дефектоскопа для контроля крупнозернистых материалов осуществляется следующим образом.

Синхронизатор 1 вырабатывает синхроимпульсы, инициирующие работу генераторов 5-8 в моменты времени О,Т, 2Т ... (N-1)T.

В эти моменты с выходов генераторов 5-8 на излучающие пьезопреобразователи 9-12 с собственными частотами f1 f2...„ fN поступают радиоимпульсы с теми же несущими частотами, Выбор этих частот производится таким образом, чтобы излучаемые сигналы были статически независимыми, т,е. ортогональными в частотной области. Тем самым в контролируемое изделие последовательно через промежутки времени Т излучаются

N статистически независимых импульсов, что обеспечивает частотную декорреляцию соответствующих эхо-сигналов от дефектов и структурных неоднородностей.

Приемные сигналы снимаются с приемных пьеэопреобразователей 13 — 20, суммируются и усиливаются в избирательных суммирующих усилителей 21 — 22, задерживаются в элементах задержки 23 — 24, вновь суммируются в сумматоре 25 и подаются на индикатор 26, Разнесение приемных пьеэопреобразователей должно быть достаточным (не менее двух-трех длин ультразвуковых волн) для обеспечения пространственной декорреляции эхо-с гналов от дефектов и структурных неоднородностей. Суммирование приемных сигналов в

1778676 усилителях 21-22 и сумматоре 25 при выполнении условий частотной и пространственной декорреляции обеспечивает увеличение отношения сигнал/структурный шум на выходе предлагаемого ультразвукового дефектоскопа.

Формула изобретения

Ультразвуковой дефектоскоп, содержащий последовательно соединенные синхронизатор и N-1 линий задержки, подключенные к выходам синхронизатора и каждой из линий задержки N генераторов импульсов, подключенные к выходам последних N излучающих пьезопреобразователей с различными собственными частотами, N приемно-усилительных каналов, содержащих каждый последовательно соединенные избирательный усилитель и элемент задержки, и индикатор, отличающийся тем, что, с целью повышения чувствительности при контроле качества крупнозернистых материалов, он снабжен сумматором и установленными в каждом из

5 N приемно-усилительных каналов М пространственно разнесенными на одинаковое, равное двум-трем длинам ультразвуковых волн, расстояние приемными пьезопреобразователями, имеющими

10 одинаковую собственную частоту, установленными симметрично относительно соответствующего излучающего пьезопреобразователя и соединенными с входами избирательного усилителя, в каж15 дом приемно-усилительном канале избирательные усилители выполнены суммирующими,а выходы элементов задержки соединены с входами сумматора.

1778676 ( г

l

ФЛГ. 2

Составитель A. Питолин

Редактор Т. Полионова Техред М.Моргентал Корректор Л. Ливринц

Заказ 4190 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101