Способ изготовления кольцевых деталей с глубоким наружным желобом

Иллюстрации

Показать всеРеферат

Использование: при изготовлении кольцевых деталей типа ободов опорных катков гусеничных машин, корпусов бустеров коробок переменных передач и т.п. Сущность изобретения: на торцах заготовки формируют кольцевые углубления. Затем на боковой образующей поверхности заготовки форми руют профиль желоба поперечной прокаткой . Формирование желоба осуществляют за один оборот заготовки валками, имеющими различные профильные радиусы рабочих участков. Профильный радиус первого -. л.а выполнен равным 0.2-0.35 профильносо радиуса последнего валка. Радиусы остальных валков выбирают из условия равенства удельных давлений в зонах контакта всех валков . 1 табл., 6 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я >s В 21 Н 1/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 1 — 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (72) В.К,Лобанов, А,П.Любченко, В.M.Ïèëèïåíêî и А,В,Самохин (21) 4918435/27 (22) 12.03.91 (46) 07,12.92. Бюл. ¹- 45 (71) Харьковское производственное объединение "Завод им.Малышева (56) Авторское свидетельство СССР № 1467104, кл, В 21 Н 1/06, 1987, Авторское свидетельство СССР

¹ 916032, кл. В 21 Н 1/06, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕИ С ГЛУБОКИМ НАРУЖНЫМ

ЖЕЛОБОМ

Изобретение относится к обработке металлов давлением, в частности к кузнечно-штамповочному и прокатному производствам, и может быть использовано при изготовлении кольцевых деталей типа ободов опорных катков гусеничных машин, корпусов бустеров коробок переменных передач и т.п.

Известен способ изготовления деталей с кольцевым желобом, по которому заготовку под прокатку получают отливкой, выполняя на поверхности ее дисковой части кольцевые волнообразные выступы и впадины, а поперечную прокатку осуществляют заострен н ыми вал ками. Использование литой заготовки позволяет снизить материалоемкость процесса, а применение заостренных валков обеспечивает интенсивное формообразование нлружного желоба и снижение усилия на валок.

Недостатсгк способа заключается в том, что по дну и бс ковым стенкам желоба сохра„„Я2„„1779455 A 1 (57) Использование: при изготовлении кольцевых деталей типа ободов опорных катков гусеничных машин, корпусов бустеров коробок переменных передач и т.п. Сущность изобретения: на торцах заготовки формир;ют кольцевые углубления. Затем нэ боковой образующей поверхности заготовки формируют профиль желоба поперечной прокаткой. Формирование желоба осуществляют за один оборот заготовки валками, имеющими различные профильные радиусы рабочих участков. Профильный радиус первого =:: ка выполнен равным 0,2 — 0.35 профильного радиуса последнего валка. Радиусы остальных валков выбирают из условия равенства удельных давлений в зонах контакта всех валков. 1 табл., 6 ил, няются значительные напуски металла, обусловливающие увеличение трудоемкости механической обработки деталей и потери металла в стружку.

Наиболее близким техническим реше- 4 нием к предлагаемому принятому в качестве

1 прототипа, является способ -изготовления; О деталей с кольцевым желобом на цилиндри- ф ческой поверхности. !

Недостаток способа заключается в том. что процесс характеризуется значительной . длительностью и трудоемкостью, а также повышенным расходом энергоносителей и металла.

Целью изобретения является повышение экономичности за счет снижения трудоемкости и энергоемкости процесса.

Цель достигается тем, что профиль желоба формируют за один оборот заготовки валками с различными профильными радиусами, рабочих участков, при этом радиус первого валка выполнен равным 0,2-0.35

1779455 радиуса последнего валка, а радиусы остальных валков выбирают иэ условия равенства удельных давлений в зонах контакта всех валков.

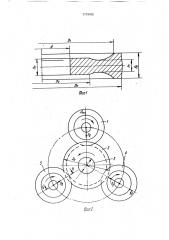

Приведенный количественный интервал профильного радиуса рабочего участка первого валка обусловлен следующими данными, полученными в процессе приведения опытных работ по прокатке кольцевых деталей с глубоким наружным желобом из сталей 38ХС и 40ХН2МА. Установлено, что при выполнении профильного радиуса рабочего участка первого валка менее 0,2 (например, 0,15) профильного радиуса последнего валка наблюдается интенсификация процесса прокатки в результате увеличения скорости внедрения первого валка в заготовку. Однако после прокатки 3 — 5 деталей валок интенсивно разогревается, раэупрочняется, кромка валка пластически деформируется и валок быстро выходит из строя. Изготовление первого валка с профильным радиусом рабочего участка более 0,35 (например, 0,4) профильного радиуса последнего валка обусловливает существенное повышение его износостойкости, однако резко снижается скорость внедрения валка в заготовку, увеличивается время прокатки и наблюдается явление раската заготовки на оправке, т,е. увеличение диаметра отверстия, что является браковочным признаком, Требование выполнения профильных радиусов рабочих участков остальных валков из условия равенства отдельных давлений в зонах контакта всех валков обусловлено необходимостью равномерной деформации заготовки в процессе прокатки по глубине и ширине желоба за один оборот детали. При таком соотношении параметров валков процесс формообразования желоба протекает в следующей последовательности. Первый валок внедряется и разрезает заготовку на определенную глубину, зависящую от сопротивления деформации материала заготовки и усилия, прикладыва емого к валку; последующие валки, выбранные из условия равенства удельных давлений в зонах контакта с заготовкой, обеспечивают увеличение ширины желоба, а окончательный валок осуществляет калибровку детали до требуемых размеров. Несоблюдение условия равенства удельных давлений в зонах контакта всех валков при водит к образованию закатов и других дефектов в зоне желоба изделия, . На фиг,.1 изображена исходная кольцевая заготовка с торцовыми углублениями; на фиг. 2 — схема процесса поперечной прокатки заготовки с наружным желобом на трехвалковом стане; на фиг. 3 — сечение А-А

30 на фиг. 2; на фиг. 4 — сечение Б — Б на фиг. 2 на фиг, 5 — последовательность формообразования желоба валками с различными профильными радиусами рабочих участков; на фиг, 6 — прокатанная деталь с глубоким наружным желобом, На фиг. обозначены; В, О,, hn — соответственно толщина обода, наружный диаметр и толщина полотна исходной заготовки под прокатку; D1, D2 и h) — наружный и внутренний диаметры кольцевого углубления и толщина полотна в зоне углубления; d — диаметр центрального отверстия в заготовке; PB — усилие, прикладываемое со стороны валка к деформируемой заготовке; Рз — усилие зажима прокатываемой заготовки формующими шайбами; г1, rg, rn — соответственно профильные радиусы рабочих частей первого, второго и окончательного

BBëêîB: Dn u Bn — диаметр и толщина по венечной части изделия; Ь и I — ширина и глубина прокатываемого желоба; 1 — первый валок; 2 — деформируемая заготовка; 3— оправка; 4 — окончательный валок; 5 — промежуточный валок, 6 — подвижная формующая шайба; 7 — неподвижная формук щая шайба.

Предлагаемый способ изготовления кольцевых деталей с глубоким наружным желобом реализуется следующим образом.

Заготовки под прокатку диаметром Dp-=578 мм. толщиной полотна hn = 54 мм и высотой венечной части В = 67 мм штамповали из стали 38ХС на штамповочном молоте МПЧ 16Т. После обрезки облоя и прошивки центрального отверстия заготовки передавали на линию трехвалкового стана поперечной прокатки КПС 500.

Отштампованную заготовку(фиг, 1) нагревали до температуры горячей деформации

1180 С в толкательной газовой печи, очищали от окалины, устанавливали на оправку, зажимали формующими шайбами усилием

2МН и деформировали валками с различными профильными радиусами рабочих частей: первого г, второго гр и окончательного

rn = 14 мм (фиг. 3 — 5). Усилие, прикладываемое валков к заготовке Рв составляло 500 кН (фиг. 2). Прокатывали кольцевую деталь наружным диаметром Dn = 560 мм, высотой венечной части bn = 152 мм. имеющую наружный желоб шириной b = 34 мм и глубиной l = 100 мм (фиг. 6), При проведении опытных работ варьировали величинами профильных радиусов первого и второго валков и объемом торцевых кольцевых выемок на заготовках под прокатку.

Установлено, что при выполнении торцевых выемок в соответствии с прототипом (20-30% от объема деформируемого метал1779455

Ревультаты зксперинентов ло изготовлению деталей с кольцевик наруяныи келабои поперечной прокатки на стане КПС 500

Размеры детали

О,х 0„

Качество прокатанных кольцевых деталей

Паранетры непала де тали

r,x Ü х 1, Относительный объен торцовых выенок,х

Относительные прознльные радиусы валков

Натериал детали

Равиеры исходной заготовки (Охб,хб ) Прииер первого второго т17xII хх7хх

14х34х100

0,5 560х152

0,15

1 578х67х54 Сталь 38ХС

Интенсивный разогрев и пластическая дефарнацня первого валка, заполнение торцовых выенак на ранних стадиях прокатки, вакаты по дну яегюба

0,6

Детали удовлетворяют требованняи ТУ, стойкость валкое удовлетворительная и

О;2

О 76 и

Детали кзчестеенные, стайкОСть валкое хоровая

0,«5

0 1 82

Увеличение вреиенипракатки нв 152, детали брак:раскат отверстия и

0,4

0,74

Детагв1 брак - иеаагюлнение тарцавык выенак

0,3

0,16

ДЕтаЛИ бРаК1 ЗанатЫ Ла Капабу, РавачРЕЕ И ДЕ.

Форнацня первого валка

6 580x52x70 . Сталь 40ХН2Нд «О

15х38х74

0,5 558х94

Детали удовлетворяют ТУ, стойкость валков хоровая

0,67

0,26

0,78

Детали качественные, стойкость валков удовлетворительная

0,35

0,81

0,4

Детали брак: раскат отверстия, прокатка затруднена

0,3 0,73

40

Детали удовлетворяют требованиян ТУ чертеиа, стойкость валков хороеия и р х и е ч з и и е. при щюведенни каидай серии экспер1в1ентюв прокатывали не менее 5-6 деталей. ла) отмечается значительное их заполнение металлом деформируемой заготовки под действием первого и второго валков. В результате в конечной стадии прокатки под действием окончательного валка появляет- 5 ся встречное течение металла, что приводит к образованию складок и закатов по дну и стенкам желоба. Положительные результаты по качеству изготовляемых деталей и силовым параметрам деформирования 10 достигнуты при обьеме торцевых выемок, равным 35 — 40% от объема деформируемого металла. B процессе проведения опытных работ заготовки и детали обмеряли после каждого технологического перехода и 15 выполняли металлографический анализ на темплетах, вырезанных иэ деталей. Результаты экспериментов представлены в таблице, Аналогичные значения получены при 20 поперечной прокатке изделий диаметром

D = 558 мм, толщиной дисковой части h11 =

= 70 мм, высотой венечной части В11 =- 94 мм, имеющих наружный желоб шириной Ь = 38 мм и глубиной 1= 74 мм из стали 40ХН2МА. 25

Предлагаемый способ по сравнению с прототипом обеспечивает сокращение расхсда металла на 2-3%, снижение трудоемкости изготовления деталей на 30-35% и энергоемкости процесса на 18 — 20%. Способ может найти применение в тракторостроении, при производстве дорожных машин и двигателестроении.

Формула изобретения

Способ изготовления кольцевых деталей с глубоким наружным желобом, при котором на торцах заготовки формируют кольцевые углубления, а затем на боковой образующей поверхности заготовки формируют профиль желоба поперечной прокаткой, отличающийся тем, что, с целью повышения экономичности за счет снижения трудоемкости и энергоемкости процесса. профиль желоба формируют за один оборот заготовки валками с различными профильными радиусами рабочих участков, при этом профильный радиус первого валка выполнен равным 0,2...0,35 профильного радиуса последнего валка, а радиусы остальных валков выбирают из условия равенства удельных давлений в зонах контакта всех вал к о в.

1779455

1 7794 " г д-Ф

1779 155

Составитель М.Тарлавская

Редактор Техред М.Моргентал Корректор Н.Король

Заказ 4405 Тираж Подписное

ВНИИПИ (осударственного комитета по изобретениям и открытиям при ГКНТ СССP

11З035. Москва. Ж-35. Рлушская наб., 4/5

Произво;г í -.ii!;î: здательский комбина "Патент". г. Ужгород. ул.Гагарина. 101