Способ термической кислородной резки трубных заготовок

Иллюстрации

Показать всеРеферат

Использование: в литейных и кузнечных цехах для резки трубных заготовок. Сущность изобретения: резак размещают со смещением относительно горизонтальной диаметральной плоскости в направлении вращения заготовки, параллельно этой плоскости . На расстоянии, равном (0,40-0,48)di, где di-внутренний диаметр заготовки. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТ ИЧ Е С К ИХ

РЕСПУБЛИК (я)5 В 23 К 7/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4775469/08 (22) 27,12,89 (46) 07,12,92. Бюл. N. 45 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) М,Я.Бровман, И,Г.ФинкельLUтейн и

Ю.Н.Лысенко (56) Соколов И.И. Газовая сварка и резка металлов. М.: Высшая школа, 1986, с. 131132.

Изобретение относится к машиностроению и может быть использовано в кузнечнопрессовых и литейно-обрубных цехах для обеспечения резки трубных заготовок.

Известен способ термической кислородной резки, предусматривающий резку трубной заготовки двумя инструментами, установленными так, что один расположен по нормали к поверхности, а второй — наклонно к ней.

Однако производительность процесса низкая, особенно, при большой толщине заготовок. Ближайшим аналогом является способ, предусматривающий резку трубных заготовок с вращением их относительно оси резака, ориентированного в горизонтальном направлении.

Недостатком способа является низкая производительность при резке толстостенных заготовок, поскольку не учитывается различие окружных скоростей наружной и внутренней поверхностей трубной заготовки. Данный способ имеет целью обеспечить

„„ „„1779498 А1 (54) СПОСОБ ТЕРМИЧЕСКОЙ КИСЛОРОДНОЙ РЕЗКИ ТРУБНЫХ ЗАГОТОВОК (57) Использование: в литейных и кузнечных цехах для резки трубных заготовок. Сущность изобретения: резак размещают со смещением относительно горизонтальной диаметральной плоскости в направлении вращения заготовки, параллельно этой плоскости. На расстоянии, равном (0,40-0,48)б1, где d1 — внутренний диаметр заготовки. 1 ил. резку труб больших толщин и повышение производительности.

Указанная цель достигается за счет того, что резак размещают со смещением относительно горизонтальной диаметральной плоскости заготовки в направлении ее вращения параллельно этой плоскости.

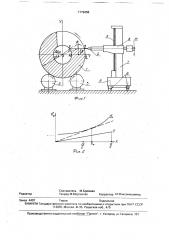

На фиг.1 показана схема кислородной резки трубных заготовок; на фиг, 2 — изменение скоростей резки и движения металла по сечению заготовок.

Разрезаемая трубная заготовка 1 установлена на роликах 2 и 3, которые при вращении обеспечивают вращение заготовки.

Кислородный резак 4 может перемещаться на платформе 5 по рельсам 6 вдоль оси заготовки. На платформе установлена колонна 7 с суппортом 8, который с помощью. винтовой передачи 9 обеспечивает установку резака в требуемое положение по высоте.

Гибкие шланги 10 обеспечивают подвод энергоносителей, кислорода, ацетилена или

1779498 природного газа, воды для охлаждения резака.

Приведем пооперационное описание способа.

Первая операция состоит в том, что трубную заготовку 1 укладывают на ролики

2 и 3 для кузнечных, стальных заготовок при температуре 800-900 С.

Вторая операция заключается в подводе к заготовке 1 резака 4, который на платформе 5 устанавливают в заданном месте реза, перемещая платформу 5 по рельсам 6.

На колонне 7 перемещают суппорт 8 с помощью винтовой передачи 9, располагая резак в требуемом положении по высоте, что позволяют обеспечить гибкие шланги 10.

Обеспечив зажигание пламени резака, перемещают его сверху вниз и осуществляют надрез заготовки 1 на глубину, равную (d/2 — 1), где d — наружный диаметр заготовки 1, I — величина смещения резака относительно горизонтальной диаметральной плоскости заготовки в направлении ее вращения.параллельно этой плоскости, т.е. расстояние от оси резака 4 до диаметра АОВО (оси Х, фиг.1).

После этого осуществляют третью операцию, вращая заготовку 1 при неподвижном резаке 4, за счет вращения роликов 2 и

3 (их может быть несколько пар по длине заготовки).

Толщина разрезаемого слоя АВ равна

Ь \/42 2 ъг0т 2 ()

4 4 где d> — диаметр внутренней поверхности заготовки 1.

Обычно выбирают оптимальную скороd — 01 сть резки Vo по величине hp =

2 т.е. по толщине разрезаемой заготовки, но при вращении скорость движения равна V = вХ (см. фиг.2), т.е. линейно изменяется по толщине, здесь со — угловая скорость заготовки 1.

Оптимальную скорость резки выбирают по степенной зависимости

Vo =

А (2) ь" где А, и — величины для данной марки стали, чистоты кислорода и температуры постоянн ые.

Изменение Чо(х) также показано на фиг.2, при этом процесс резки обеспечен, d1 d если повсюду V < Vo — < х < —;

2 2

Максимальная скорость будет достигнута, если в какой-либо точке реализуется равенство V - Vp.

Анализ (2) с учетом (1) показывает. что о Vo вторая производная г ) О, т.е. кривая

dX

Vo(x) является вогнутой, а поэтому при увеличении угловой скорости ии скорости движения Ч - N х произойдет касание линии

Чо(х) и Ч(х) в некоторой точке Хо, где

dV 4Ч (хо) = — — (хо) (см. пунктиром положение

10 бх ох

Ч(х), на фиг.2 — при касании линий V и Vo).

В этой точке равны и скорости, и их производные. В результате расчетов получаем

xo = — — — I (3)

1 d 2 и+1 4 а при n = 0,4, что имеет место для большинства сталей

20 xo = 0,22

Если только Xo > — — или dz

25 — <„+„1+4 (+ ) вЂ, . () 40 4 АП Г 2(п+1) 1п 1.1,0, РЧЧ п,б — 41

1 ——, г и при и =04

6,2 А г д1.4(4 I )а,7 ,г

Если резак установлен без смещения и

I = О, то угловая скорость во равна

2П+1 „П

55 и видно, что выигрыш в величине скорости, а следовательно, в уменьшении времени равен р4р( с координатой Хо находится в объеме сечения трубной заготовки и именно по этой точке определяют оптимальную скоростьрезки.

35 При — < 0,72 заготовку всегда можно

dI считать толстостенной, и угловая скорость ее вращения равна

1779498

Видно, что, чем больше величина(— ) т.е, I

dI чем больше смещение резака I, целесообразно принять величину1=(0,40-0,48)d q, что обеспечивает надежный процесс резки трубных заготовок. Если I <0,40d1, то не будет полностью реализованы возможности способа, а при I > 0,48d1 может возникнуть "непрорезание" отдельных участков заготовки. При I 0,50d> резак будет расположен по касательной к внутренней поверхности заготовки 1 либо выше нее и часть сечения будет не разрезана. Если

l >0,48d>, то за счет погрешностей размеров заготовки 1, ее овальности, изгиба, эксцентриситета процесс резки будет ненадежным и после совершения полного оборота участок заготовки не будет обрезан.

Техническим обоснованием достигаемого выигрыша в величине скорости резки является то, что мы увеличиваем скорость внутренних слоев трубной заготовки и выбираем оптимальную величину скорости по величине толщины разрезаемого слоя (0,5d — Хо), являющегося наиболее опасным с точки зрения непрорезания. Смещение резака не изменяет толщины всей трубной заготовки, но уменьшает толщину разрезаемого слоя по отношению к наиболее опасной точке сечения трубы, Размер AB— полная толщина разрезаемого слоя больше, IBM ApBp (фиг.1), но за счет внутренних слоев металла, которые перемещаются при вращении с малой скоростью и не определяют оптимальную скорость резки.

После завершения полного оборота заготовки1удаляютее, например, к печамдля термообработки, а отрезанный. концевой участок — в обрезь. Приведем пример реализации способа. В кузнечном цехе осуществляется отрезка концевых участков трубной заготовки из стали 45 наружным диаметром

d = 1700 мм и внутренним dI = 950 мм при температуре 920 С, При этих параметрах п = 0,4; А = 630 ммl мин, Резку осуществляли резаком при давлении кислорода 0,6 МПа, природного газа 0,1

МПа и расходе кислорода 150 м /ч. Резак устанавливают со смещением относительно диаметральной плоскости заготовки, равным I = 0.45, d1 = 0,45950 = 427 мм.

5 Согласно формулы (5), угловая скорость вращения заготовки должна быть принята равной

6,2А

4 2 14 4! )о7, г

62 "630

1700 (1 — 4 0,063}

= 0,1185 1,335 = 0,144 мин

В данном случае Хс, 20 =0,72 72 10 19,2 10 = 520 мм;

d 1

Х о> — 475 мм и формула (5) применима.

Время одного оборота заготовки 1 на роликах 2 и 3 равно

2л 6,28 г1 = 0 144 — 43,6 мин, Добавив время врезания т2 = 12 мин, 30 получим полное время реза

r = r1 +t2= 55,6 мин для резки одного конца и 111,2 мин — для резки двух концов заготовки, При резке без смещения резака и I = 0

35 угловая скорость равна ао = 0,1185 мин ", 2 к

7) = = 53 мин; г = т1 + т2 = 53 + 12 = 65 мин, следовательно, данный способ дает выигрыш в величине времени резки заготов40 ки 65 — 55,5 = 9,4 мин, т.е. около 14,5, Формула изобретения

Способ термической кислородной резки трубных заготовок, при котором заготовку вращают относительно резака, 45 размещенного в плоскости реза, о т л и ч аю шийся тем, что, с целью обеспечения резки труб больших толщин и повышения производительности, резак размещают со смещением относительно горизонтальной

50 диаметральной плоскости заготовки в направлении ее вращения параллельно этой плоскости.

1779498

Составитель M,Áðoâìàí

Техред М.Моргентал Корректор M,Ìàêcèìèøèíåö

Редактор

Заказ 4407 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101