Способ испытаний материалов на прочность

Иллюстрации

Показать всеРеферат

Изобретение относится к прочностным испытаниям и позволяет повысить точность за счет снижения погрешностей, обусловленных рассеянием энергии. Установленные в диаметрально противоположных отверстиях 6 датчики 7 измеряют только давление, воспринимаемое образцом 2 Заглушки 9 препятствуют проникновению материала столбика 1 в зазоры, изменяющиеся на величину предельной деформации образца в осевом направлении, что позволяет наряду с определением истинной величины давления устранить потерю его на неучтенные деформации материала столбика 1. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л G 01 N 3 32

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ -"

/, (Л

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4901513/28 (22) 10.07.91 (46) 07.12.92. Бюл. № 45 (71) Харьковский авиационный институт им.

Н.Е.Жуковского (72) В.Ф.Деменко, Г.Л.Корнилов, В.Ю.Колесов, В,И.Тарасюк, Л.А,Шакимов и Ю.В.ШИпилов (56) Авторское свидетельство СССР

¹ 332288336699,, кКл, G 01 N 3/30, 1970. (54) СПОСОБ ИСПЫТАНИЙ МАТЕРИАЛОВ

НА ПРОЧНОСТЬ (57) Изобретение относится к прочностным испытаниям и позволяет повысить точность

„„. И,, 1779978 А1 за счет снижения погрешностей, обусловленных рассеянием энергии. Установленные в диаметрально противоположных отверстиях 6 датчики 7 измеряют только давление, воспринимаемое образцом 2. 3аглушки 9 препятствуют проникновению материала столбика 1 в зазоры, изменяющиеся на величину предельной деформации образца в осевом направлении, что позволяет наряду с определением истинной величины давления устранить потерю его на неучтенные деформации материала столбика 1. 4 ил, 1779978

Изобретение относится к определению прочностных характеристик и может быть использовано при испытаниях материалов на импульсные повторные нагрузки, Известен способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец нагружают равномерно распределенной нагрузке с помощью питаемого импульсным током индуктора и определяют давление на образец, по которому судят о прочности, Недостатком известного способа является невозможность нагружения образцов из непроводящих материалов.

Наиболее близким к изобретению является способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец из испытуемого материала нагружают импульсными растягивающими нагрузками путем деформации размещаемого в нем столбика из высокодеформируемого вещества и измеряют давление на образец, с учетом которого судят о прочности.

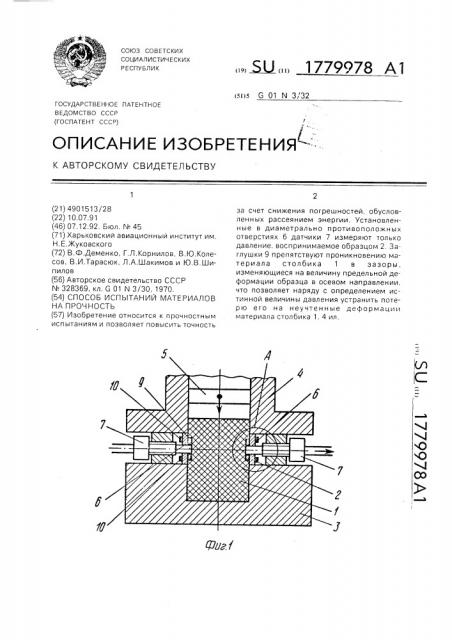

Недостатком известного способа является низкая точность, обусловленная погрешностями, связанными с рассеянием энергии нагружения, Цель изобретения — повышение точности путем снижения погрешностей, обусловленных рассеянием энергии нагружения, Указанная цель достигается за счет выполнения на диаметрально расположенных участках образца одинаковых отверстий, измерения давления с помощью датчиков, устанавливаемых в соответствующих отверстиях образца с зазором относительно их стенок в ненагруженном образце, равным предельной деформации образца в осевом направлении от импульса нагружения, таким образом, что торцевая рабочая поверхность датчи ка совпадает с соответствующей образующей внутренней поверхности образца, а указанные зазоры в период нагружения перекрывают с помощью установленных между образцом и столбиком секторных упругих заглушек, На фиг.1 изображено устройство, реализующее предлагаемый способ; на фиг.2, 3 — типичная форма импульса давления; на фиг.4 — узел на фиг.1.

Столбик 1 из высокодеформируемого вещества размещают в кольцевом образце

2 испытуемого материала, установленном между основанием 3 и стволом 4 с ударником 5. В диаметрально расположенных отверстиях б образца 2 размещены датчики давления 7, установленные в них с радиальным зазором 8 относительно стенок ненагруженного образца, равным предельной

35 деформации образца в осевом направлении эа импульс нагружения. При этом рабочий торец датчика 7 совпадает с образующей внутренней поверхности образца. На каждом датчике 7 установлена упругая секторная заглушка 9, поверхность которой со стороны образца 2 покрыта смазкой. На образце наклеены датчики окружных деформаций 10 в виде тензорезисторов.

Способ осуществляют следующим образом.

Ударником 5 деформируют столбик 1.

Образцу 2 передаются импульсы нагрузки.

Давление, измеряемое рабочим торцем датчика 7, соответствует величине давления, воспринимаемого образцом 2 без учета энергии, затраченной на деформирование столбика 1 и камеры, образованной основанием 3 и стволом 4.

Заглушка 9, деформируясь с образцом

2, практически не препятствуя его деформируемости, не позволяет материалу столбика

1 проникать в зазор 8 в период нагружения, а также выполняет функцию компенсатора этого зазора. Уменьшающийся до нуля за время нагружения зазор предотвращает

"закусывание" образцом 2 датчика 7. Это, а также наличие заглушек 9, не приводит к искажению деформационных характеристик образца 2, Диаметральная установка датчиков позволяет ликвидировать погрешности, связанные с асимметрией нагрузки, при испытаниях образца с отверстиями, т.е. обеспечивается требуемая однородность схемы нагружения образца.

Формула изобретения

Способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец из испытуемого материала нагружают импульсными растягивающими нагрузками путем деформации размещаемого в нем столбика из высокодеформируемого вещества и измеряют давление на образец, с учетом которого судят о прочности, о т л ич а ю шийся тем, что, с целью повышения точности путем снижения погрешностей, обусловленных рассеянием энергии нагружения, используют образец с расположенными на диаметрально противоположных участках одинаковыми отверстиями, до нагружения образца в отверстия устанавливают датчики давления, каждый с зазором относительно стенок соответствующего отверстия, равным предельной деформации образца в осевом направлении от импульса нагружения, так, что торцевая рабочая поверхность датчика совпадает с соответству1779978 ющей образующей внутренней поверхности образца, а в период нагружения зазоры перекрывают с помощью размещаемых между образцом и столбиком секторных упругих заглушек.

1779978

Соста вител ь В.Деме н ко

Техред М.Моргентал Корректор З.Салка

Редактор С.Кулакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 4431 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5