Установка бст-1 для высокотемпературной газовой экструзии

Иллюстрации

Показать всеРеферат

Использование: в металлургии, для горячего прессования металла методом газовой экструзии . Сущность изобретения: установка содержит цилиндрический полый корпус, выполненный с заходным и выпускным торцами, в котором коаксиально установлены матрицедержатель с матрицей, цилиндрический электронагреватель с токовводами и токопроводящими элементами, теплоизолирующую втулку, газоводную шайбу, размещенную со стороны заходного торца корпуса. Установка снабжена дополнительными электронагревателями с токовводами, установленными последовательно вдоль оси корпуса, выполненными в виде ряда автономных термических устройств, камерой противодавления, установленной с выпускного торца корпуса, выполненной в виде цилиндрического стакана, охлаждающими устройствами, установленными в чередующемся порядке с термическими устройствами в камере противодавления соl осно оси корпуса, дополнительными теплоизолирующими втулками, соосно смонтированными внутри корпуса с зазорами, при этом корпус выполнен с отверстиями, расположенными соосно соответствующим зазорам между теплоизолирующими втулками , газовым редуктором, посредством которого полость корпуса связана с камерой противодавления, а токовводы выполнены в виде монтажных шайб с запрессованными в них токопроводящими элементами, при этом каждая шайба смон тирована в соответствующем зазоре между теплоизолирующими втулками. 2 з.п. ф-лы, 3 ил., 1 табл. сл с х| 00 о ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ . РЕСПУБЛИК (я)л В 21 J 5/04

ИЗОБРЕТЕНИЯ - :.".;;;-::-,-.,/

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4889772/27 (22) 16.11.90 (46) 15.12.92. Бюл. ¹ 46 (75) А.П.Бащенко, В.И.Сошников, А.И.Трайно, А.В.Омельченко, А,И.Деревягин, С.П.Ефименко, Н.Д.Мельниченко и А.А.Кугушин (56) Коняев Ю.С., Бербенцев B.Ä, Высокотемпературная газовая экструзия, Кузнечно-штамповочное производство ¹ 10, 1980, с. 13. (54) УСТАНОВКА БСТ-1 ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ ЭКСТРУЗИИ (57) Использование: в металлургии, для горячего прессования металла методом газовой "экструзии. Сущность изобретения: установка содержит цилиндрический полый корпус, выполненный с заходным и выпускным торцами, в котором коаксиально установлены матрицедержатель с матрицей, цилиндрический электронагреватель с токовводами и токопроводящими элементами, теплоизолирующую втулку, газоводную шайбу, размещенную со стороны заходного торца корпуса. Установка снабжена дополИзобретение относится к металлургии, конкретнее к устройствам для горячего прессования металла методом газовой экструзии.

Цель изобретения — расширение технологических возможностей за счет увеличения сортамента обрабатываемых металлов и сплавов и повышение качества изделий путем улучшения механических характеристик. Ы „1780914 А1 нительными электронагревателями с токовводами, установленными последовательно вдоль оси корпуса, выполненными в виде ряда автономных термических устройств, камерой противодавления, установленной с выпускного торца корпуса, выполненной в виде цилиндрического стакана, охлаждающими устройствами, установленными в чередующемся порядке с термическими устройствами в камере противодавления со осно оси корпуса, дополнительными тепло изолирующими втулками, соосно смонтированными внутри корпуса с зазорами, при этом корпус выполнен с отверстиями, расположенными соосно соответствующим зазорам между теплоизолирующими втулками, газовым редуктором, посредством которого полость корпуса связана с камерой противодавления, а токовводы выполнены в виде монтажных шайб с запрессованными в них токопроводящими элементами, при этом каждая шайба смон тирована в соответствующем зазоре между теплоизолирующими втулками, 2 з.п. ф-лы, 3 ил., 1 табл.

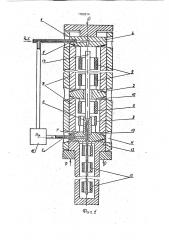

На фиг.1 представлена установка, разрез, вид спереди; на фиг,2 и 3 — температурные режимы высокотемпературной газовой экструзии в установке предложенной конструкции, Установка состоит из полого цилиндрического корпуса 1 в виде отрезка толстостенной трубы, выполненного с заходным и выпускным торцами (на фиг.1 верхним и нижним со ответствен но). В нутри корпуса 1 коаксиально установлены монтажные шай1780914 дующим образом. В матрицедержателе 7 герметично устанавливают деформирую35 щую матрицу 6, в рабочем канале которой герметично закрепляют заготовку f4 из материала, предназначенного для зкструдирования профиля.. Затем матрицу 6 вводят

40 внутрь корпуса 1 и монтируют необходимое число нагревателей 9, используя монтажные шайбы 2 и теплоизолирующие втулки 3.

Комбинируя. в различных сочетаниях монтажные шайбы 2 с нагревателями 9 и тепло- 45 изолирующими втулками 3, задают необходимый режим нагрева заготовки 14.

Затем к входному торцу корпуса 1 присоединяют цилиндрический стакан 1.2 с терми50 ческими устройствами. Заходной торец корпуса 1 герметизируют газоводной шай. бой 14. Канал 5 подключают к источнику высокого давления, а канал противодавления 8 соединяют с каналом 5 посредством газового редуктора 15. Концы тьковводов

10, выведенные через отверстия 11,. соединяют с источником электропитания, Затем установку сжимают с помощью гидравлического пресса с усилием Р, за счет чего достигается полная герметизация сборки. бы. 2 и теплоизолирующие втулки 3, при этом каждая шайба 2 смонтирована в зазорах между теплоизолирующими втулками

3. Со стороны заходного торца, корпуса 1 размещена газовводная шайба 4 с каналом 5

5 для подачи рабочего газа. У выпускного (нижнего) торца корпуса 1 коаксйально размещены матрица 6 с матрицедержателем 7. .В матрицедержателе 7 выполнены посадочное место.для матрицы 6 и канал противо- 10 давления 8. Внутри корпуса 1 размещены последовательно и коаксиально термические устройства B виде автономных электронагревателей 9, которые электрически соединены с токовводами 10, запрессован- 15 ными в каналы монтажных шайб 2. В корпусе 1 также выполнены отверстия 11, расположенные соосно соответствующим зазорам между теплоизолирующими втулками 3. Через отверстия 11 выведены сво- 20 бодные концы токовводов 10.

Выпускной (нижний) торец корпуса 1 . снабжен камерой противодавления s виде цилиндрического стакана 12, Внутри стакана 12 размещенй термические устройства 25 . 13, выполненные в виде соосно установленных чередующихся электронагревателей и охлаждающих устройств.

Рабочий канал матрицы 6 заперт деформируемой заготовкой 14, а канал 5 для под- 30 ачи рабочего газа в йолость корпуса 1 связан с каналом 8 противодавления посредством газового редуктора 15.

Установку подготавливают к работе слеУстановка работает следующим образом;

Через канал 5 в полость корпуса 1 подают рабочий газ под давлением Рраб. В камеру противодавления 13 через канал 8 подают газ под давлением Ррррр. либо от отдельного источника, либо от основного источника через газовый редуктор 15, создавая внутри стакана 12 противодавление заданной величины Рдррг < Рраб. После этого к автономным электронагревателем 9 посредством токовводов 10, выведенных через отверстия 11, подают электрический ток и нагревают заготовку 14 согласно заданно- . го режима в ее частях. находящихся вне матрицы 6, Одновременно включают термические устройства 13 термической обработки горячедеформированного материала согласно режима деформационйо-термиче- ского производства проэкструдированного профиля, Затем подают электрический ток в электронагреватель. 9, в котором размещена заходная часть матрицы 6 и заготовки 14.

После разогрева заготовки 14 до температуры деформации давление газа внутри корпуса 1 повышают до тех пор, пока не начнется его экструзия через матрицу 6, Затем icop- ректируют работу всех автономных нагревателей 9 (по показаниям контактныМ термопар) до достижения оптймального f6 точки зрения получения заданных физико. механических свойств) стабильного экстру ди рова ния по заданному режимф" деформационно-термического производсФва.

Проэкструдированйый профиль посл@ матрицы 6 проходит последовательно червЭ термические устройства 13. где происходи1 его термическая обработка по заданному режиму. За счет противодавления внутри стакана 12 поддерживается оптимальное напряженное состояние деформированного материала в очаге деформации, формируются заданная текстура деформации и физикомеханические свойства профиля. Усилив экструзии матрицы 6 воспринимается матрицедержателем 7, который через стакан 12 прижат к рабочему элементу пресса предварительного сжатия установки. Газовводная шайба 4, замыкающая. полость высокого давления в корпусе 1, прижата вторым рабочим элементом пресса предварительного сжатия. Монтажные шайбы 2 и связанные с ними электронагреватели 9 удерживаются в заданном положении теплоизолирующими втулками 3, которые снижают теплопотери установки, Для прекращения процесса экструзии давление в корпусе 1 снижают, после чего

1780914 отключают электропитание секций 9 элект- нагреватель с токовводами и токопроводяронагревателя. щими элементами, теплоизолирующую

Предложенное устройство дает воз- втулку, газовую шайбу, размещенную со можность реализовать деформационно- стороны заходного торца корпуса, о т л и ч атермическое производство профилей с 5 ю щ а я с я тем, что, с целью расширения оптимальными для конкретного материала технологических возможностей за счетувелитемпературами разогрева, продолжитель- чения сортамента обрабатываемых металностью выдержки, скоростью деформации, лов и сплавов и повышения качества механическими напряжениями (за счет про- изделий путем. улучшения механических хативодавления) и термическое упрочнение 10 рактеристик,онаснабженадополнительныили смягчение готового профиля по задан- ми электронагревателями с токовводами, ному режиму (фиг.2). установлен ными последовательно вдоль

В таблице приведены результаты экс- оси корпуса, выполненными в виде ряда ав-. трудирования профилей из различных ме- тономных термических устройств, камерой таллов и сплавов в установке известной и 15 противодавления, установленной с выпуск. предложенной конструкции на пруток диа- ного торца корпуса, выполнейной в виде метром 2,0 мм. цилиндрического стакана, охлаждающими

Из таблицы следует, что предложенная устройствами, установленнйми в чередуюустановка для высокотемпературной газо- щемся порядке с термическймй устройствавой экструзии обеспечивает производство 20 ми вкамерепротиводавлениясооснососью профилей из широкого сортамента метал- . корпуса,дополнительнымитеплоизолируюлов и сплавов (включая NbgAI), что подтвер- щими втулками, соосно смонтированными . ждает ее более широкие технологические внутри корпуса, при этом корпус вьгполнен возможности, B предложенной установке с отверстиями, расположенными соосно с достигается более стабильная скорость экс- 25 соответствующими зазорами между теплотрузии, что стабилизует и качество профи- изолирующими втулками; лей, т.к. скорости нагрева, время выдержки . 2. Установка по п.1, отличающаяся и охлаждения постоянны в течение всего тем,чтотоковводы выполнены ввидемонтажпроцесса. Готовый профиль имеет более вы- ных шайб с запрессованными в. них токосокие механические свойства, стабильные 30 проводящими элементами, при этом каждая поегодлине. шайба смонтирована в соответствующем

Ф о р м ул а и з о б р е т е н и я: зазоре между теплоизолирующими втулка1. Установка для высокотемпературной ми. газовой экструзии, содержащая цилиндри-: ческий полый корпус, выполненный с заход- 35 3. Установка по п.1, отличающаяся ным и выходным торцами, в котором тем, что она снабжена газовым редуктором, коаксиально установлены матрицедержа- посредством которого полость корпуса связатель с матрицей, цилиндрический электро- на с камерой противодавления, П р и м е ч а н и е. В числителе — производство на установке известной конструкции, в знаменателе — на предложенной установке, 1780914

1780914

4800 ф, ЮОР ф 800

Ф 800

< 400

2бб Ãää

cg ФРР . DA ОО, Ф 6ÎÎ

g 400

800

Составитель А.Трайно

Гехред М.Моргентал

Редактор, М. Васил ьева

Корректор П,Гереши

Заказ 4237 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101