Способ изготовления заклепок

Иллюстрации

Показать всеРеферат

Использование : отрасли народного хозяйства , где требуется клепка конструкций с элементами из волокнистых композиционных материалов. Сущность изобретения: в заклепке образуют глухой осевой канал со стороны закладной головки и устанавливают в него цилиндрический вкладыш из высокопрочного материала, длина которого меньше глубины канала. После фиксации пакета прикладывают деформирующее усилие к поверхности закладной головки нд диаметре , меньшем диаметра стержня, с обеспечением заполнения свободно го объема полости над вкладышем материалом головки . Формируют закладную головку путем осевого сдвига стержня заклепки относительно закладной головки, прикладыьая усилие к торцу стержня заклепки. Способ обеспечивает повышение прочностных характеристик заклепок в области закладной головкит что позволяет .обоснованно применять заклепки с увеличенными прочностными характеристиками на срез. бил..

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) /

7»

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.. 1 (21) 4941043/27 (22) 03.06.91 (46) 15.12.92. Бюл. ¹ 46 (71) Центральное специализированное конструкторское бюро (72) С.И.Козий, П.В.Рассказов, Г.Ф.Таран, Т.Б.Козий и B»À.Øèëêèíà (56) Григорьев В.П., Голдовский П,Б. Клепка конструкций из легких сплавов. М.: Оборонгиз, 1954, с.102, рис.101, 103. (54) СПОСОБ ИЗГОТОВЛЕНИЯЗАКЛЕПОК (57) Йспользование: отрасли народного хозяйства, где требуется клепка конструкций, с элементами из волокнистых композиционных материалов. Сущность изобретенйя: в заклепке образуют глухой осевой канал со стороны закладной головки и устанавливаl

Изобретение относится к клепальносборочным работам, в частности, к пособам п»олучения заклепок, преимущественно для клепки пакетов из волокнистых композиционных материалов.

Известен способ изготовления заклепок, заключающийся в выполнении еле»дукщей последовательности операций: отрезка мерной длины заготовки, фиксация части ее в штамповой оснастке и последующее образование закладной головки в процессе осевого пластического сжатия свободной длины заготовки.

Недостатком известного способа являются относительно большие геометрические размеры заклепок для передачи больших по величине эксплуатационных нагрузок; последнее существенно повышает концентрацию напряжений и, особенно, s

>ЫЛ 1780916 А1 (я)ю В 21 К 1/58, В 21 J 15/02, F 16 В 19/06 ют в него цилиндрический вкладыш иэ высокопрочного материала, длина которого меньше глубины канала. После фиксации пакета прикладывают деформирующее усилие к поверхности закладной головки на диаметре, меньшем диаметра стержня, с обеспечением заполнения свободного обьема полости над вкладышем матерйалом головки. Формируют закладную головку путем осевого сдвига стержня заклепки относительно закладной головки, прикладывая усилие к торцу стержня заклепки.

Способ обеспечивает повышение прочно-. стных характеристик заклепок в области закладной головки:;" - что позволяет обоснованно применять заклепки с увеличенными прочностными характеристиками на срез. 5 ил. пакетах из волокнистых композиционных материалов.

Известен также способ изготовления заклепок, заключающийся в отрезке мерной длины заготовки, фикСации части ее длины в штамповой оснастке и последующем образовании закладной головки путем осевого пластического сжатия свободной части заготовки.

Недостатком известного способа является тот факт, что увеличение прочностных характеристик заклепки на срез, наряду с уменьшением геометрических размеров заклепки, не обеспечивает адекватного повышения прочностных характеристик закладной головки на отрыв. В результате при работе силовой точки предсказуемы место и вид ее разрушения.

1780916.Целью изобретения является повышенйе прочностных характеристик заклепки в области закладной головки.

Поставленная цель достигается тем, что в способе изготовления заклепок, при кото- 5 ром отрезают мерную длину заготовки, фиксируют часть ее длины в штамповой оснастке с последующим образованием закладной головки путем осевого пластического сжатия свободной части заготовки, со 10 стороны головки выполняют глухой осевой канал, устанавливают в канал цилиндрический вкладыш с длиной, меньшей глубины — канала; выполненный из высокопрочного материала, затем производят пластическое 15 сжатйе головки заклепки на йоверхности с диаметром, меньшим диаметра стержня, с заполнением свободного объема полости над вкладышем материалом головки, после чего"осуществляют осевой сдвиг стержня 20 заклепки относительно закладной головки путем йфиложеная усилия к торцу стержня заклепки.

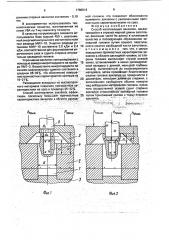

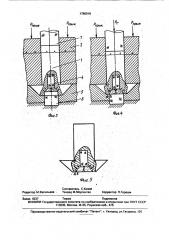

На фиг.1 показайо исходное йоложение заклепки и штамповой оснастки перед осу- 25 ществлением пластического сжатия материала заклепки, на диаметре, меньшем: диаметра стержня; на фиг.2 — окончание стадии пластического сжатия материала заклепки; на фиг.3 — исходное положение за- 30 клепки и штамповой оснастки перед осуществлением осевого сдвига стержня заклепки относительно закладной головки; на . фиг.4 — стадия окончания осевого сдвига стержня заклепки относительно закладной 35 головки;. на фиг.5 — упрочненная заклепка.

В заклепке 1, например из алюминиевого сплава В65, со стороны закладной головки образуют глухой осевой канал диаметром с4 и глубиной h. Затем заклепку 40

1 размещают в контейнере 2, при этом торец заклепки 1 контактирует с цилиндриче-, .

:ским выступом плиты 3. Далее в канал заклепки 1 устанавливаю цилиндрический вкладыш 4 из высокопрочного материала. 45

Причем длина! цилиндрического вкладыша .

4 меньше глубины канала h, Затем производят фиксирование усилием Рпяиж заклепки 1 с помощью прижима 5, имеющего отверстие, соосное оси глухого 50 осевого канала в заклепке 1. В отверстие прйжима 5 устанавливают цилиндрический пуансон 6 с диаметром d1, меньшим диаметра стержня заклепки 1, Реализация изобретения осуществля- 55 ется следующим образом.:

При воздействии импульсным усилием

Р„на торец пуансона 6 создают контактные давления, обуславливающие пластическое течение материала заклепки 1 в свободный объем глухого осевого канала. В результате этого течения над цилиндрическим вкладышем 4 формируют упрочненный слой толщиной h и образуют углубление диаметром d1 и глубиной hi.

Толщина упрочненного слоя h* рассчитывается по формуле:

2 о1

Формирование упрочненного слоя вызывает на поверхности, образуемой линиями максимального сдвига аЬ, появление радиального давления (показано на фиг.2 стрелками).

С целью интенсификации процесса упрочнения материала заклепки 1 в области закладной головки дополнительно производят сдвиг стержня заклепки 1 относительно ее закладной головка, для чего плиту 3 заменяют на пуансон 7, а пуансон 5 удаляют из углубления в заклепке 1 и устанавливают таким образом," чтобы рабочий его торец располагался в плоскости недеформированной поверхности закладной головки. Через контейнер 2 осуществляют фиксацию за- . клепки 1 усилием прижима Рприж.

При воздействии импульсным усилием

Р на торец пуансона 7 вызывают выдавливание материала из области стержня в свободный объем углубления. Тем самым обеспечивается осевой сдвиг материала заклепки на поверхности, определяемой диаметром ее стержня (фиг.4),.и образование линий максимальных сдвигов (cd);

Процесс осевого сдвига ста жня заклепки 1 завершают на стадии, когда поверхность упрочненного слоя достигнет плоскости рабочего торца пуансона 6.

Способ прошел опытно-промышленную проверку при изготовлении упрочненных заклепок из алюминиевого сплава В65.

В качеСтве заготовок выбирались заклепки "С плоскЬскругленной головкой диаметром 4,0 мм и длиной стержня 11 мм (ГОСТ 34073-85).

В заклепках производили @ысверливаwe глухих осевых каналов диметром 1,5 мм и глубиной 5,2 мм. В глухой канал плотно устанавливали цилиндрический стержень иэ стали ЗОХГСА длийой, равной 4,0 мм.

Затем производили пластичное сжатие материала заклепки на диаметре, равном

2,5 мм.

В результате формировали упрочненный слой толщиной 0,77 мм и образовывали углубление с глубиной 0,5 мм, после чего выполняли сдвиг стержня заклепки с заполнением свободного объема углубления. Уко1780916 рочение стержня заклепки составило — 0,19 мм.

В экспериментах использовалась технологическая оснастка, изготовленная из стали У8А по 7-му квалитету точности. 5

В качестве нагружающего элемента йспользовался боек массой 450 r, разгоняемый энергией импульсного магнитного поля при разряде МИУ-.10. Энергия разряда установки МИУ-10 составляла 2,0 кДж и 2,4 10 кДж, соответственно для формирования уп- : рочненного слоя и сдвига Стержня отйоси- тельно закладной головки.

Упрочнение заклепок контролировали с,, помощью замера микротвердости на прибо- 15 ре ПУТ-.3. Возрастание микротвердости по " линиям максимальнйх сдвигов составило:в . среднем 28-32%, что обеспечило йовйше- " ние прочностных характеристйк на огрыв на .

19-21%. ., . ", -; . -::::, 20

Размещение вкладыша из высокопроч- ного материала повысило прочностнйе ха- рактеристики на срез в пределах 25-32%.

Способ изготовления заклейок эффек-, тивен, поскольку йоаышает прочностные 25 характеристики заклепок в области заклад- ной головки; что позволяет обоснованно применять заклепки с увеличенными прочкостными характеристиками на срез.

Ф о .р м у л а и з о б р е т е н и я

Способ изготовленйя заклепок, заключающийся в отрезке мерной длины заготовки, фиксации частй ее длины в штамповой оснастке и последующем образовании закладной головкй путем осевого пластического сжатия свободной части заготовки; отличающийся тем, что, с целью повышения прочностнйх характеристик заклепки в области закладйой головки, со стороны головки восполня)от глухой осевой канал, устанавливают в канал,цилиндрический вкладыш с длиной, меньшей глубины канайа, выполйенный As высокопрочного материала; затем производят пластическое сжатие головкй заклепки на поверхностй с диаметром, меньшим диаметра стержня, с заполйением свободного объема полости над вкладышем материалом головки, йосле чего осуществляют бсевой сдвиг стержня заклейка отйосительно"закладной головки путем приложения усилия к торцу стержня заклепки. " - -" . ъ-

1780916

Офир. ьг. 5

Корректор П,Гереши

Заказ 4237 Тираж Подписное

ВНИИХИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскал наб.. 4/5

Производственно-издательский комбинат "Патент, г. Ужгород, ул.Гагарина, 101

7.

Составитель C.Козий

Редактор M.Âàñèëüåâà Техред М.Моргентал

Фиа4