Установка для обрезки облоя

Иллюстрации

Показать всеРеферат

Использование: в горячештамповочном производстве при накатке наружного профиля на деталях типа опорных колес гусеничных движителей тракторов. Сущность изобретения: на боковых стенках станины симметрично размещены два механизма съема облоя. расположенные в кронштейнах . Кронилейны закреплены над валком, имеющим с одной стороны свободно вращающийся подкатной ролик, а с другой стороны соединенным со штоком цилиндра. Над упором валка с зазором расположен подпружиненный кулачок, жестко закрепленный на дополнительной поворотной оси между кронштейнами. Упор и подпружиненный кулачок пневматически связаны рычагами . Между кронштейнами жестко на основной оси закреплен С-образной формы захват.4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)л В 23 D 19/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В,... У е

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4939768/27 (22) 27.05.91 (46) 15.12,92. Бюл. ¹ 46 (71) Рубцовский проектно-конструкторский технологический институт "Автокузлитмаш" (72) А.Г.Лукашин Г.Е.Балаева, С.И.Парганаев"и В.Н.Шкоркин (56) Авторское свидетельство СССР

N 1252131, кл. В 23 Q 41/00, 1984.

Авторское свидетельство СССР

N 1611600, кл. В 23 D 19/04, 1989. (54) УСТАНОВКА ДЛЯ ОРЕЗКИ ОБЛОЯ (57) Использование; в горячештамповочном производстве при накатке наружного профиля на деталях типа опорных колес гусеИзобретение относится к горячештамповочному производству и может быть использовано для удаления. облоя, образующегося при накатке наружного профиля на деталях типа опорных колес гусеничных движителей тракторов и других сельскохозяйственных машин.

Известна автоматическая линия изготовления опорных роликов тракторов, в которой имеется устройство для удаления облоя, содержащее приводные валки и инструментальную головку с дисковыми резца-: ми.

Недостатком устройства является то, что после обработки облой может попасть на вращающуюся инструментальную головку, либо на вращающиеся валки, что ведет к остановке устройства или его поломке.

Известна установка для обрезки облоя, содержащая станину, приводные валки для размещения обрабатываемой заготовки, „„5U„„1780945 Al ничных движителей тракторов. Сущность изобретения: на боковых стенках станины симметрично размещены два механизма съема облоя, расположенные в кронштейнах. Кронштейны закреплены над валком, имеющим с одной стороны свободно вращающийся подкатной ролик, а с другой стороны соединенным со штоком цилиндра. Над упором валка с зазором расположен подпружиненный кулачок, жестко закрепленный на дополнительной поворотной оси между кронштейнами. Упор и подпружиненный кулачок пневматически связаны рычагами. Между кронштейнами жестко на основной оси закреплен С-образной формы захват. 4 ил, инструментальную головку, включающую установленные с возможностью вращения дисковые ножи, и привод подачи головки, Однако известная установка обладает следующими недостатками: ненаде>кностью в работе потому, что облой попадает между валками и деталью, а также в другие механизмы, так как обладает инерцией вращения и становится неуправляемым, может вылететь в любом направлении. Кроме того, так как деталь на приводных валках вращается под действием собственного веса, то возможно ее пробуксовывание, что так>ке ведет к ненаде>кности.

Целью изобретения — повышение надежности эа счет обеспечения возможности принудительного удаления облоя.

Использование установки для обрезки аблая позьоляет создать безопасные усло- вия труда, так как обрезанный облой повисает на захвате, а также повысить

1780945 надежность работы за счет того, что облай сбрасывается на лотки ориентировано и во время обрезки поджимается роликом.

Поставленная цель достигается тем, что установка для обрезки аблая, содержащая станину; приводные валки для размещения обрабатываемой заготовки, инструментэл ьную головку, включающую установленные с возможностью вращения дисковые ножи, и привод подачи головки, снабжена механизмами съема аблая по числу дисковых ножей, а станина — закрепленными на ее боковых стенках кронштейнами, при этом каждый механизм съема аблая выполнен в виде основной поворотной оси, проходящей через соответствующую пару кронштейнов, захвата С-образной формы, закрепленного на упомянутой оси между кронштейнами, основного рычага, закрепленного на той же оси снаружи одного из кронштейнов, дополнительной поворотной оси, проходящей через указанную пару кронштейнов, дополнительного рычага, закрепленного на дополнительной оси снаружи упомянутого кронштейна и связанного с основным рычагом посредством тяги, подпружиненного кулачка, также закрепленного на дополнительной оси между кронштейнами, валка с подкатным роликом на одном его конце, шарнирно смонтированного под подпружиненным кулачком на боковой стенке станины с возможностью качания, привода качания валка в виде гидроцилиндра, шток которого связан с другим концом валка, и упора, закрепленного на валке с возможностью взаимодействия с подпружиненным кулачком.

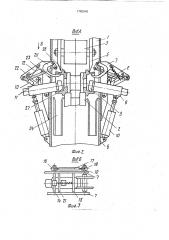

На фиг.1 изображена установка для обрезки аблая, разрез; на фиг.2 — вид А на фиг.1; на фиг.3 — вид Б на фиг.2, механизм съема аблая; на фиг.4 — положение механизма съема аблая в отведенном состоянии.

Установка для обрезки аблая содержит станину 1, в которой установлены приводные валки 2 для размещения обрабатываемой заготовки. Профиль приводных валков

2 выполнен соответствующим профилю заготовки. В верхней части станины 1 размещена инструментальная головка 3, кинематически связанная с цилиндром 4.

Инструментальная головка 3 включает установленные с возможностыа вращения дисковые ножи 5, На боковых стенках 6 станины 1 симметрично размещены два механизма съема аблая, количество которых устанавливается по числу дисковых ножей. Станина снабжена закрепленными на ее боковых стенках кронштейнами 7. Механизм съема аблая размещен в кронштейнах 7, установленных над валком 8, шарнирна закрепленным к боковой стенке 6. Валок 8 имеет нэ одном конце свободна вращающийся подкатнай ролик 9, а другой его конец связан са штоком гидроцилиндра 10, который является приводом качания, На валке 8 закреплен упор 11 с вазможностью взаимодействия с подпружиненным пружиной 12 кулачком 13, Подпружиненный кулачок 13 жестка закреплен на дополнительной поворотной

10 аси 14, проходящей через пару кронштейнов 7 и расположен над упором 11 на расстоянии Е. Валок 8 шарнирно смонтирован под подпружиненным кулачкам 13 на боковой стенке 6 станины 1 с возмо>кнастью качания, На дополнительной поворотной оси 14 снаружи кронштейна 7 жестко закреплен дополнительный рычаг 16, который шарнирно связан с основным рычагом 18 посредствам тяги 17. Основной рычаг 18

20 закреплен с наружной стороны одного из кронштейнов 7 на основной оси 19, на которой между кронштейнами 7 жестко закреплен захват С-образной формы 20, Каждый

25 механизм съема аблая выполнен в виде основной, поворотной оси 19, проходящей через соответствующую пару кронштейнов 7. Для регулирования зазора между захватом С-образной формы 20 и деталью на планке 21 установлен регулировочный

Облай 27, сформировавшийся при прокатке детали 26 и имеющий кольцевую форму, образуется с обеих торцов детали 26.

Установка для удаления аблая работает следующим образом.

Деталь 26, имеющая после прокатки температуру 850-900 С и содер>кащая облай 27, сформировавшийся при прокатке, подаетСя на приводные валки 2.

Инструментальная головка 3 с дисковыми ножами 5 цилиндром 4 подается на вращающуюся деталь 26.

Одновременно цилиндрами 10 праизво45

50 дится поворот валков 8 да соприкосновения прокатного ролика 9 с внутренней поверхностью аблая 27. Валки 8 прижимают деталь

26 к вращающимся приводным валкам 2, тем самым обеспечивается устойчивое вращение детали 26 в процессе обрезки заусениц, образовавшийся при обрезке аблая от детали 26 дисковыми ножами 5. винт 22. В станине 1 выполнены пазы 23, в которых проходят захваты С-образной формы 20. В нижней части станины 1 имеется лоток 24 для сбора аблая. Для выгрузки из35 делия после обрезки аблая имеется механизм выталкивания 25, Деталь 26 располагается между приводными валками

2, профиль которых соответствует профилю наружной поверхности детали 26.

1780945

Отделившийся облай 27 зависает на захватах С-образной формы 20. Инструментальная головка 3 и валки 8 отводятся от детали 26. Упор 11 установлен таким образом, что между подпружиненным кулачком 5

13 и упором 11, в то время когда валок 8 опущен на деталь 26, имеется расстояние

"Е", поэтому между началом отвода валка 8 уйор 11 не сразу взаимодействует с подпружиненным кулачком 13, а в начале проходит 10 расстояние "Е", При воздействии упора 11 на подпружиненный кулачок 13, поворачивается дополнительный рычаг 16, одновременно растягивая пружину 12, Тяга 17 передает 15 воздействие от дополнительного рычага 16 на основной рычаг 18, который также поворачивает основную ось 19. Основная ось 19 поворачивает захваты С-образной формы

20, отрегулированные винтом 22 таким об- 20 разом, что между торцом детали 26 и свободным концом захвата 20 образуется зазор. В течение определенного времени, несмотря на движение валка 8, захваты 20 находятся в неподвижном состоянии, и от- 25 деленный облой 27 погашает инерцию вращения и останавливается, Захваты 20 с зависшим на них облаем 27 проходят в пазах 23 и облой 27, упершись в боковую стенку 6 станины 1, падает на лоток 24 и 30 выкатывается из установки обрезки облоя в специальную тару. В момент падения облоя

27 с захватов 20, валок 8 успевает зайти эа боковую стенку 6 станины 1.

Деталь 26 после процесса обрезки об- 35 лоя 27 выгружается иэ установки механизмом выталкивания 25.

Формула изобретения

Установка для обрезки облоя, содержащая станину, приводные валки для размещения обрабатываемой заготовки, инструментальную головку, включающую установленные с возможностью вращения дисковые ножи, и привод подачи головки, отличающаяся тем, что. с целью повышения надежности за счет обеспечения возможности принудительного удаления облоя, она снабжена механизмами съема облоя по числу дисковых ножей, а станина — закрепленными на ее боковых стенках кронштейнами, при этом каждый механизм съема облоя выполнен в виде основной поворотной оси, проходящей через соответствующую пару кронштейнов, захвата С-образной формы, закрепленного на оси между кронштейнами, основного рычага, закрепленного на той же оси снаружи из кронштейнов, дополнительной поворотной оси, проходящей через пару кронштейнов, дополнительного рычага, закрепленного на дополнительной оси снаружи кронштейна и связанного с основным рычагом посредством тяги, подпружиненного кулачка, также закрепленного на дополнительной оси между кронштейнами, валка с подкатным роликом на одном его конце, шарнирно смонтированного под подпружиненным кулачком на боковой стенке станины с воэможностью качания, привода качания валка в виде гидроцилиндра, шток которого связан с другим концом валка, и упора, закрепленного на валке с возможностью взаимодействия с подпру>киненным кулачком.

1780945

1780945

Составитель Е. Кучинская

Техред М.Моргентал Корректор М. Ткач

Редактор Т. Иванова

Производственно-иэдвтельский комбинат "Патент", г. Ужгород, ул,Гагарина. 101

Заказ 4238 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5