Шлифовальный инструмент

Иллюстрации

Показать всеРеферат

Использование: машиностроение и технология изготовления алмаз ногб инструмента . Сущность изобретения: собственная частота ультразвуковых колебаний алмазоносного слоя инструмента с подслоем в 1,1- 2,7 раза ниже границы собственной частоты алмазного зерна, входящего в алмазоносный слой, при этом тол щина безалмазного подслоя Sn удовлетворяет соотношению Sn (0,10-0,25) S, где S - толщина алмазоносного слоя. 1 табл., 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s В 24 0 7/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОспАтент cccp) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4791907/08 (22) 15.02.90 (46) 15.12.92. Бюл. М 46 (71) Институт сверхтвердых материалов АН

УССР (72) Ю.Я,Савченко, Е.А.Пащенко, И.В.Лещук, А,Е.Шило и М,П,Пеший (56) Бакуля В.Н. и др, "Основы проектирования и технология изготовления абразивного и алмазного инструмента". М.; Машиностро-. ение, 1975, стр.179. (54) ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ

Изобретение относится к машиностроению и технологии изготовления алмазного инструмента, Целью изобретения является повышение износостойкости алмазного инструмен, та на полимерных и керамических связках.

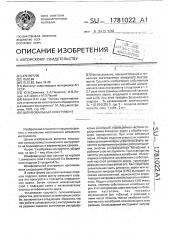

На фиг.1 изображен инструмент, общий вид; на фиг.2 — вид сбоку фиг.1.

Шлифовальный круг состоит из корпуса

1, алмазного слоя 2 толщиной S и безалмазного подслоя 3 толщиной S>.

Шлифовальный инструмент изготавливают следующим образом.

B пресс-форму засыпают вначале порошок подслоя, затем шихту алмазного слоя, все это прессуется и спекается определенное время. Затем готовый алмазоносный слой с подслоем клеят к металлическому корпусу шлифовального круга;

Физическая сущность положительных эффектов, достигаемых в заявляемом способе, заключается в следующем, Известно, что при работе шлифовал ьного инструмента 30на резания является источником ультразву„„Я „„1781022 А1 (57) Использование: машиностроение и технология изготовления алмазногб Инстру- мента. Сущность изобретения: собственная частота ультразвуковых колебаний алмазоносного слоя инструмента с подслоем в 1,12,7 раза ниже границы собственной частоты алмазного зерна, входящего в алмазоносный слой, при этом толЩийа безалмазного подслоя S> удовлетворяет соотношению

SB = (0,10-0,25) S, где S — толщина алмазоносного слоя, 1 табл., 2 ил, ковых колебаний,"порождаемых част ь1м и соударениями алмазйых зерен с обрабатываемой поверхностью. При этом" алмазные зерна, обладая модулем упругости, намного превышающим модуль упругостй связки; являются основными каналами распространения энергий ул ьтразвуковых"колебаний в рабочем слое инструмента. При совпадении частоты ультразвуковых колебаний, образующихся в процессе шлифования с собственной частотой алмазного зерна, происходит резонансное вырывайие его. Как следствие, значительная часть алмазных зерен или кубического нитрида бора (КНБ) выпадает из связки неизношенной, возможности сверхтвердого материала исйользуются йе полностью. Модуль упругости алмаза и КНБ очень высок, поэтому собственные колебания зерен этих материалов характеризуются большими частотами, Как показали исследования (см. таблицу), в резонан1: с ними могут попасть только наиболее высокие частоты колебаний, возникающие в зоне резания, Описываемый инструмент направ1781022

45 лен на снижение верхней границы частот ультразвуковых колебаний, возникающих в зоне резания, до уровня, при котором они не перекрываются с диапазоном собственных частот высокомодульных зерен из СТМ.

С этой целью рабочий алмазный слой шлифовального инструмента размещается на эластичном подслое, Поскольку распространение ультразвуковых колебаний через рабочий слой на жесткий корпус идет только через подслой, его набор собственных частот становится определяющим для износа шлифовального инструмента из СТМ; В результате нижняя граница спектра собственных частот ультразвуковых колебаний системы инструмент-обрабатываемая деталь не достигает собственных частот колебаний алмазного зерна, что позволяет практически исключить резонансное выкрашивание неизношенных зерен. Так, экспериментами установлено, что собственная частота ультразвуковых колебаний для зерна кубонита составляет 630 Гц.

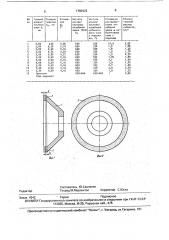

В таблице представлены данные исследований влияния толщины подслоя на частоту ультразвуковых колебаний и относительный расход кубонита марки КР, зернистостью 100/80, 100%-ной концентрации в кругах формы 12А2-45о диаметром 125 мм, шириной кубонитового слоя 5 мм, толщиной слоя 3 мм на полимерной связке ПК03 (примеры 1-10) и керамической связке

К-17 (пример 11) при шлифовании ими на универсально-заточном станке мод. ЗВ642 без поименения охлаждения образцов из быстрорежущей стали P6M5 (НРСэ 61. 63) сечением 5-30 мм на режимах: скорость круга 25м/с, продольная подача 2,4 м/мин, поперечная подача 0,05 мм/дв .ход.

Как видно из таблицы, верхняя граница выбранного диапазона эластичного подслоя S = 0,1 $, т.е. 0,3 мм для толщины алмазно-абразивного слоя круга 3 мм, обусловлена тем, что при толщине подслоя меньше указанной, например, 0,2 мм, не обеспечивается полное поглощение энергии найболее высоких частот из диапазона ультразвуковых колебаний, возникающих при шлифовании;

Нижняя граница толщины подслоя S< =

=0,25 S. т.е; 0.75 мм, обусловлена технологическими особенностями прессования в пресс-форме алмазно-абразивного слоя для достижения его заданной толщины согласно ГОСТ 16170-80-16181-80. При толщине подслоя, большей 0,25 S происходит недопрессовка слоя круга. т.е, нарушается точность его размера по толщине. Кроме того, это приводит к понижению износостойкости инструмента (относительный расход кубонита увеличивается).

Верхняя граница диапазона понижения частот колебаний (в 1,1 раза) обусловлена статистической оценкой неоднородности подслоя. При меньшей степени понижения вследствие неоднородности подслоя возможно существование участков, для которых верхняя граница диапазона собственных ультразвуковых частот перекроется с нижней границей собственных частот алмазно-абразивных зерен, что приведет к значительному падению износостойкости круга.

Нижняя граница (в 2,7 раза) обусловлена тем, что большая степень понижения частот может быть достигнута только увеличением эластичности подслоя сверх дойустимого уровня, которое приводит к отрицательным технологическим и эксплуатационным показателям алмазно-абразивного инструмента, указанным выше.

Формула изобретения

Шлифовальный инструмент, содержа.щий корпус с алмазоносным слоем, связанным с корпусом посредством промежуточного безалмазного подслоя, о т л и ч а ю шийся тем, что, с целью повышения износостойкости инструмента на пол.-, = имерных и керамических связках, собственная частота ультразвуковых колебаний алмазоносного слоя с подслоем в

1,1...2,7 раза ниже границы собственной частоты алмазного зерна; входящего в алмазоносный слой, при этом толщина Яп безалмазного подслоя выбрана из следующего соотношения: Si1 = (0,10-0,25)S, где S— толщина алмазоносного слоя.

1781022

Относительныи расход кубонита, мг/г

Толцина подслоя

S ° мм

Толцина алмазоносного слоя S, мм

ОтношеОтношение

Частота ультра звуковых колебаний зерна (КНЬ)

Гц

ФГ пп

Частота ние

Sn

S ультразвуковых колеЬаний кубонитового слоя с подсло» ем, Гц

ФогЛ

Составитель Ю.Савченко

Техред М.Моргентал Корректор С, Юско

Редактор

Заказ 4242 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

2

4

6

8

11

3,00 120

3,00 0,30

3,00 0 50

3,00 0,75

3,00 0,80

3,00 0,50

3,00 0,50

3,00 0,50

3,00 0,50

3,00 0,50

3,00 0,50

Прототип (Ьез подслоя) 0,06

0,10

0,16

0,25

0,27

0,16

0,16,.

0,16

0,16

0,16

О, 16

630 . 630

620-640

233.

218

620-640 ультразвуковых ко лебаний зерна g кубонитовому слою с подслоен

21>9

1,9

1,9

1,9

1,9

1,05

1,1

1,9

2,7

2,9

1,9

2,65

1,85, 1,25

1,70

2,70

1,80

1,90

1,25

1,65

2,70

1,32

2,65