Способ получения нитрита щелочного металла

Иллюстрации

Показать всеРеферат

Сущность: в колонне с сетчатыми тарелками прямотоком осуществляют взаимодействие оксидов азота с водным раствором оснований требуемых металлов в инжекционном режиме при отношении скорости подачи газа через отверстие тарелки к скорости газа в свободном сечении колонны, равном 15-35. Содержание щелочного компонента в продукте. 1 ил.

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 В 21, 50

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

g(l

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4819968/26 (22) 26.04.90 (46) 15.12.92. Бюл. N. 46 (71) Государственный научно-исследовательский и проектный институт метанола и продуктов органического синтеза (72) А.Г.Удовенко, Н,И;Смалий, B.Ê.Êèñåëåâ, М.Д.Пукиш, И,И,Бельцер, А.А,Радченко, И,П.Гусак и М.Л.Ферд (56) Патент Великобритании f4 1347909, кл. С 01 В 21/50, 1974.

Предлагаемое изобретение относится к химической отрасли и касается получения нитритов щелочных металлов путем поглощения горячих окислов азота раствором водного основания или солей этих металлов.

Известны способы получения неорганических нитритов (1) с низким содержанием соответствующих нитритов. Способ заклю.чается в контактировании газообразной смеси, содержащей окислы азота, в состоянии окисления менее 70% с водным раствором основания с катионами аммония, щелочного или щелочноземельного металлов. Обычно способ проводят в две стадии.

На первой — концентрированный раствор основания контактирует с концентрированной газообразной смесью. Было установлено. что соотношение нитрита к нитрату на второй стадии увеличивается в том случае, когда концентрация окислов газообразной смеси значительно уменьшается по мере уменьшения концентрации основания, Это достигается добавлением к газовой смеси газа-разбавителя.

Недостатком указанного способа является большое содержание(9-13%) щелочного компонента в готовом продукте. !Ж 1781167 А1 (54) СПОСОБ ПОЛУЧЕНИЯ НИТРИТА ЩЕЛОЧНОГО МЕТАЛЛА (57) Сущность; в колонне с сетчатыми тарелками прямотоком осуществляют взаимодействие оксидов азота с водным раствором оснований требуемых металлов в инжекционном режиме при отношении скорости подачи газа через отверстие тарелки к скорости газа в свободном сечении колонны, равном 15-35. Содержание щелочного компонента в продукте. 1 ил.

Известен также способ полученйя нитритов, включающий ступени образования смеси горячего газа, содержащей окислы азота, кислород и водяной пар; охлаждение смеси газа до температуры 300 — 500"С и мгновенное охлаждение такой газовой смеси в водном растворе основания для избежания контакта горячей смеси газа с холодной поверхностью. Такая операция позволяет избежать конденсации водяного пара и соответственно образования нитратов, Полученный товарный продукт содержит до 40 мас, % нитрита натрия, 0,1-3,0 мас. % нитрата натрия, 9-10 мас. % гидроокиси натрия, 0,5 мас. % карбоната натрия и 50 — 60 мас. % воды. Скорость подачи газа

90 кг/4, а жидкости — 40 — 70 кг/г.

К недостаткам данного способа следует отнести: — большое содержание в товарном продукте щелочного компонента (-10 мас. %), — невозможность получения готового продукта в кристаллическом виде с малым содержанием нитрата без многократной перекристаллизации.

1781167

Целью способа является снижение содержания щелочного компонента в продукте.

Способ осуществляется следующим образом. Нитрозный газ, полученный окисле- . 5 нием аммиака состава. об, ф NO — 5,9; ИОг — 3,9; Оа — 3,6; Иг — 69,8; НгΠ— 16,8, с температурой 385-415 С по трубопроводу 2 подают в нижнюю часть колонны 1 через распределитель 4. 10

Свежий раствор карбоната натрия концентрацией 260-340 г/л и температурой

90 С по трубопроводу 3 также подают в нижнюю часть колонны 1. В нижней части колонны под тарелкой 5 осуществляется ос- 15 новной процесс взаимодействия горячих нитрозных газов с раствором соды по реакциям:

NO + ИОг + Маг СОз = 2NaNOi + СОг (1) 20

2ИОг+ йаСОз = NaN02+ йайОз+ СОг (2)

В указанной секции проходит основной процесс взаимодействия на 86-90 / всех реагирующих компонентов. Здесь же обра- 25 зуется основное количество нитрита натрия

88-91 Остальное количество карбоната натрия срабатывается на вышележащих тарелках.

Контактные устройства, принятые в 30 данном предложении, работают при относительно высоких скоростях газа и жидкости в отверстиях тарелки — инжекционный режим.

Такой режим обеспечивает наиболее 35 интенсивный процесс массообмена и исключает явление провала жидкости на нижележащие тарелки.

При инжекционном режиме осуществляется интенсивный захват и дробление 40 жидкости, формируется динамический двухфазный слой, в котором сплошная фаза— газ, а дисперсная — жидкость..

В слое появляются сплошные газовые каналы, которые активно транспортируют 45 жидкость в сепарационное пространство между тарелками.

В данном процессе, обеспечение исключения провала жидкости на нижележащие тарелки, играет важную роль, так как 50 препятствует перемешиванию жидкой фазы

bio высоте колонны.

В секции между тарелками должен быть определенный состав раствора и срабаты- 55 ваться определенное количество щелочи и окислов азота с нитрозных газов. Под первой тарелкой содержание щелочи 6-7 eec., на последней тарелке (продукционном растворе) 0,5 вес.

Отвод реакционного и физического тепла нитрозных газов осуществляется принудительной циркуляцией по схеме: линия 12, насос 13, линия 14, холодильник 15, линия

18. Охлаждение осуществляется водой, поступающей по линии 17 и отводящей линии

16.

Процесс прямотока жидкой и газовой фаз осуществляют в колонне 1 с затопленным слоем с сетчатыми тарелками (не менее

3), обеспечивающим движение жидкой фазы снизу вверх.

Смесь нитрозного газа и раствора соды проходит все тарелки. C восьмой тарелки непрореагировавший нитрозный газ по трубопроводуу 10 поступает в колонну кислой абсорбции на получение азотной. кислоты, Полученный раствор нитрит -нитрата натрия по трубопроводу 11 подают на дальнейшую переработкудля получения кристаллического товарного продукта, При соотношении скоростей газа в отверстиях тарелки и свободном сечении колонны ниже 15 может осуществляться переток жидкой фазы с верхнележащей на нижележащую тарелку, что приводит к нарушению содержания соды в растворе. В колонне начинается процесс инверсии, что не позволяет получить необходимое соотношение ИаКОг/NaNOa в конечном продукте.

При соотношении скоростей газа в отверстиях тарелки и свободном сечении колонны выше 35 создается сопротивление в

8-10 раз выше, чем требуется для нормального прохождения газа через колонну.

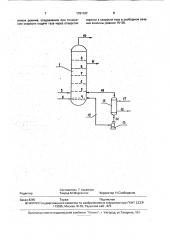

На чертеже представлена реакционная колонна (1), где

2 — трубопровод для подачи нитрозного газа, 3 — трубопровод для подачи раствора

ИагСОз, 4 — распределитель.

5, 6, 7, 8 — ситчатые тарелки, 9—

10 — трубопровод для вывода нитрозного газа, 11 — трубопровод для вывода раствора нитрит-нитрата натрия, 12 — линия, 13 — насос, 14 — линия, 15 — холодильник, 16, 17 — линия ввода и отвода воды, 18 — линия.

Пример 1 (оптимальный вариант).

Полученные окислением аммиака нитрозные газы в количестве 50909,71 кг/час состава, мас, : NO — 7,48; МОг — 6,17; Ог—

2,85; Мг — 69,88; НгΠ— 13;62 с температурой

400 С и давлением 0,6 МПа поступают по

1781167 трубопроводу 2 через распределитель 4 в нижнюю часть колонны 1, затопленную раствором соды. После распределителя 4 горячие нитрозные газы поступают под тарелку

5, куда по трубопроводу 3 подают раствор соды в количестве 40333,31 кг/час состава 5 (% вес.): йагСОз — 25,75; НгΠ— 74,25; с температурой 80 С и давлением 0,9 МПа, соотношение скоростей — 28. Линейная скорость газа в отверстиях тарелки 11,585 м/с, а линейная скорость в свободном сечении 10 колонны 0,412 м/с.

Смесь нитрозного газа и раствора соды проходит все перфорированные тарелки 5, 6, 7, 8, на которых осуществляется процесс

Пример 3. Нитрозные газы в количестве 48349,88 кг/час состава (% вес,): NO—

7,29; МОг — 6,02; 02. — 3,31; Nz — 69,98; Hz0—

13,4 с температурой 400 С и давлением 0,6

МПа поступают по трубопроводу 2 через распределитель 4 в нижнюю часть колонны

1, затопленную раствором соды. После распределителя 4 горячие нитрозные газы поступают под тарелку 5, куда по трубопроводу 3 подают раствор соды в количестве 41485,95 состава (% вес.): Na2COa — 23,12; НгΠ— 76,88; с температурой 80 С, соотношение скоростей 20 (8,24/0,412 = 20).

Смесь (жидкость и газ) проходит все перфорированные тарелки 5, 6, 7, 8, на которых проходит процесс их взаимодействия с получением нитрит-нитрата натрия, С тарелки 8 непрореагировавший нитрозный газ в количестве 40640,48 кг/ч состава (мас. %): NO — 0,37; NOz — 0,31; Oi—

1,98; йг — 83,26; СОг — 9,36; HzO, — 4,72 направляют по трубопроводу 10 в колонну кислой абсорбции на получение азотной кислоты.

По трубопроводу 11 выводят раствор нитрит-нитрата натрия в количестве

49195,32.кг/час состава (% вес.): КаКОг—

20,92; ИаМОз — 4,13; йагСОз — 0,85; НгО—

74,10 и направляют на дальнейшую переработку для получения кристаллического продукта с соотношением. ИаЛ10г/йаКОз = 5.

Содержание щелочного компонента 0,85, Положительный эффект предложенного способа по сравнению с аналогами состоит — в уменьшении щелочного компонента в готовом продукте в 5-20 раз, — в том, что способ дает возможность получать раствор, из которого можно получать кристаллический продукт.

Кроме указанных преимуществ необходимо отметить то, что способ успешно можно испольэовать в промышленных условиях . без значительных затрат. Способ можно рассматривать как узел (колонна), в технологической схеме получения азотной кислоты под повышенным давлением.

Формула изобретения

Способ получения нитрита щелочного металла, включающий взаимодействие оксидов азота с водным раствором оснований этих металлов в тарельчатой колонне, о т л ич а ю шийся тем, что, с целью снижения содержания в продукте щелочного компонента, взаимодействие проводят пря лотоком в колонне с ситчатыми тарелками в ин>кекци15

30

40

50 их взаимодействия с получением нитритнитрата натрия.

С тарелки 8 непрореагировавший нитрозный газ в количестве 42731,65 кг/ч состава, мас. %: NO — 0,19; NOz — 0,19; Oz—

1,83; Nz — 83,26; СОг — 9,81; НгΠ— 4,72 направляют по трубопроводу 10 в колонну кислой абсорбции на получение азотной кислоты. По трубопроводу 11 выводят раствор нитрит-нитрата натрия в количестве

48511,38 кг/час состава, мас. %: КаМОг—

25,27; КаМОз — 2,27; ИагСОз — 0,58; НгО—

71,88 и направляют на дальнейшую переработку для получения кристаллического продукта с соотношением NaNOz/NaNOa = 11, содержание щелочного компонента — 0,58% вес, Пример 2. Нитрозные газы в количестве 49545,25 кг/час состава (% вес.): NO—

7,26; NOz — 6,33; Ог — 2,86, Nz — 70,02; НгО—

13,53 с температурой 400 С и давлением 0,6

М па поступают по трубоп роводу 2 через распределитель 4 в нижнюю часть колонны

1, затопленную раствором соды. После распределителя 4 горячие нитрозные газы поступают под тарелку 5, куда по трубопроводу 3 подают раствор соды в количестве 41922,78 состава (% вес.): ИагСОз — 24,8; HzO — 75,2 с температурой 80 С, соотношение скоростей 15 (6,18:0,412 = 15).

Смесь (жидкость и газ) проходит все перфорированные тарелки 5, 6, 7, 8, на которых проходит процесс их взаимодействия с получением нитрит-нитрата натрия.

С тарелки 8 непрореагировавший нитрозный газ в количестве 41127,77 кг/час состава (% вес.): NO — 0,4; МОг — 0,6; Ог — 0,45, Йг 91,35; COz — 9,48, НгΠ— 4,72 направляют по трубопроводу 10 в колонну кислой абсорбции на получение азотной кислоты.

По трубопроводу 11 выводят раствор нитрит-нитрата натрия в количестве

50337,47 кг/ч состава, мас. %: ИайОг—

17,27; МайОз — 8,64; КагСОз — 2,00; НгО—

72,09 и направляют на дальнейшую переработку для получения кристаллического продукта с соотношением NaNOz/МайОз 2. Содержание щелочного компонента 2,00% вес.

1781167

Составитель Г.удовенко

Техред M.Моргентал . Корректор Н,Слободяник

Редактор

Заказ 4249 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101 онном режиме, создаваемом при отношенйи скорости подаЧи газа через отверстия тарелки к скорости газа в свободном сечении колонны, равном 15-35.