Способ получения карбонилов кобальта

Иллюстрации

Показать всеРеферат

Сущность: исходное сырье - суспензия карбонатных соединений в органическом растворителе. Активирование суспензии 8 дезинтеграторе при 15-30°С 3-25 ударами в течение 10-60 с при скорости ударов 350 м/с. Выход продукта 100%. 1 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 G 51/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ " у - "-"" . — у ф .Я а"/

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.... . . -,".- - Ы

1 (21) 4793975/26 (22) 21,02,90 (46) 15.12.92. Бюл, М 46 (71) Ленинградское научно-производственное объединение по разработке и внедрению нефтехимических процессов (72) M.Ã.Êàöíåëüñîí, В.Б.Дельник, Б.Г.Соколов, Б.M.Êèïíèñ, И.№Еранов, B.Ô,Морозов, Б.Ф.Зырянов и Ю,Д.Юрченко (56) Авторское свидетельство СССР

N. 858227, кл. С 07 С, 1979.

Изобретение относится к нефтехимическому синтезу, точнее к способам получения карбонилов кобальта.

В мире, в промышленном масштабе существуют 2 металла периодической системы Д.M.Менделеева,которые образуют карбонильные соединения, и в таком виде используются в качестве катализаторов процессов оксосинтеза, это кобальт и родий..

Если карбонилы родия используют в синтезе низких кислородсодержащих соединений в,модифицированном виде и они находятся внутри реактора гидроформилирования, стационарно, в активном состоянии, то карбонилы кобальта при получении низкомолекулярн ых кислородсодержащих соединений вводят в реактор гидроформилирования вместе с сырьем, а выводят вместе с продуктом реакции, после чего происходит перевод карбонилов кобальта (Cog(CO)8 или НСо(СО)4/ в соли Со2, а затем обратно в форму Со2(СО)8 или НСо(СО)4, которые подают в реактор синтеза, Поэтому способ быстрого перевода кобальта из его

„„« Ы„„1781175 А1

2 (54) СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛОВ

КОБАЛЬТА (57) Сущность: исходное сырье — суспензия карбонатных соединений в органическом растворителе. Активирование суспензии в дезинтеграторе при 15-30 С 3-25 ударами в течение 10-60 с при скорости ударов 350 м/с, Выход продукта 100 (, 1 з.п. ф-лы, 1 табл, соли Со в форму Со2(СО)8 или НСо(СО)4 З имеет существенное значение для создания экономической технологии синтеза низкомолекулярных кислородсодержащих соединений. ч

Перевод соли Со s форму С02(СО)8 или

HCo(CO)4 происходит в карбонилобразователе перед реактором синтеза кислородсодержащих соединений. Чаще всего в . карбонилобразователь кобальт вводят в ви де либо гидроокиси карбоната, либо ацетилацетоната, или кобальтовых солей жирных

° и кислот, или в виде водных растворов его солей, где их обрабатывают смесью СО и Н2 при повышенных температуре и давлении. Q1

Известны способы получения карбонилоа кобальта из кобальтовых солей жирных кислот, или ацетилацетоната кобальта или водных растворов его солей. Образование карбонилов происходит при повышенной температуре и давлении с приемлемыми скоростями, однако при этом выделяются чужеродные вещества, которые либо препятствуют реакции гидроформилирования, либо загрязняют продукты синтеза. Напри178117,5

Целью изобретения является увеличение скорости образования карбонилов кобальта..

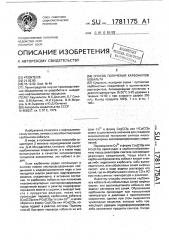

П ример 1. В 25- рядныйдезинтегратор, типа УДА(ударный дезинтегратор активатор) создающий максимальную скорость удара 100 м/с при 3 ударах), при температуре 20 С вносят и обрабатывают суспензию . 9,6 г основного карбоната кобальта в 500 г метанола или изобутанола с содержанием кобальта 52% в карбонате (5,0 r Со) в тече50

55 мер, из кобальтовых солей жирных кислот при обработке синтезгазов образуются

HCo(CO)4 и органическая кислота СООН.

Кислоты взаимодействуют со спиртами, которые получаются при реакции гидрофор- 5 милирования, образуя трудноотделимые от продуктов сложные эфиры и уменьшают селективность процесса на 3 .

ИзвеСтен способ получения Со2(СО)в из скелетного кобальта рения, суспендирован- 10 ного в диэтиловом эфире, при давлении окиси углерода 250 кгс/см и температуре

150 С, однако выходы карбонилов были низкими.

Известен способ получения дикобаль- 15 токтакарбонилов кобальта взаимодействием уксуснокислого кобальта СО при давлении 150 кгс/см и температуре 180 С, Выход Со2(СО)в составляет 97%, в качестве растворителя используют н-гексан, без рас- 20 творителя реакция протекает прй 250 кгс/см и температуре 200 С с выходом

Cog(CO)8 — 98 . Основными недостатками этого метода являются применение чистого

СО, неполный выход Сог(СО)в и образова- 25 ние уксусной кислоты.

Наиболее близким к предлагаемому способу является способ йолучения катализатора гидроформилирования, где в качестве исходного соединения для получения 30 карбонилов кобальта применяют основной карбонат кобальта общей формулы СоСОз

-СоО к HzO, являющийся реагентом, выпускаемым промышленностью, Основной карбонат кобальта суспендируют в 35 алифатических спиртах С1-С1в или высококипящих алифатических углеводородах СаС в; его обрабатывают синтез — газом (СО:Hg = от 1:1 до 4:1) при температуре 130200 С и давлении 100-400 атм в течение 40

0,2-6 ч. Концентрация основного карбоната кобальта в растворителях от 0,25 до 2,0 мас. (считая на Со). Выход карбонилов кобальта стехиометрический (100%). Основным недостатком данного способа является . большое время превращения карбоната ко. бальта в карбонилы. Что приводит к увеличению размеров реакторов высокого давления. ние 10 с. Активированный в дезинтеграторе раствор карбоната кобальта помещают в автоклав емкостью 1 л, создают давление син- . тез-газа 100 кгс/см (СО:Н = 1:1) и нагревают содержимое автоклава до 170 С, при достижении указанной температуры создают давление синтез-газа 300 кгс/см (C0:H2 = 1:1) и за 11,0 мин образуется гомогенный раствор карбонилов кобальта в метиловом спирте. Выход карбонилов кобальта 5,0 г (e пересчете на Со) или 100% от теории.

Полученный раствор карбонилов кобальта без дополнительных обработок используют в реакции гидроформилирования олефинов — пропилена, этилена и других непредельных соединений, в условиях рав- . нозначных при применении в качестве катализаторов дикобальтоктакарбонила.

Например, 515 г раствора карбонилов кобальта, полученного из основного карбоната кобальта, содержащего 5,0 г кобальта (в виде карбонилов) направляют в реактор гидроформилирования пропилена. Параметры гидроформилирования — 125 С, 300 кгс/см (СО:Н = 1:1), 30 мин. В качестве исходного сырья употребляют 625 r раствора пропилена в 1360 r метанола, который направляют в реактор гидроформилирования одновременно с катализаторным раствором, Превращение пропилена 95%; Выход целевых продуктов диметилацеталя масляных альдегидов и масляных альдегидов(соответственно) на превращенный пропилен 1430 г (87% от теории) и 50 r (5% от теории).

Пример 2. Аналогично примеру 1, в

6- рядный дезинтегратор типа УДА (при скорости вращения дисков 205 м/сек) при

25 ударах при температуре 20 С вносят и обрабатывают в течение 50 с 4,8 r основного карбоната кобальта в 500 г н-гексадеканола (можно применять н-бутанол) с содержанием кобальта 52% (2,5 г Со). Активированный в дезинтеграторе раствор карбоната Со помещают в автоклав согласно примеру 1, где и ри 130 С и давлении 200 кгс/см синтез-газа (СО:Нг = 4:1) за 3 ч образуется гомогенный раствор,карбонилов кобальта в н-гексадеканоле. Выход карбонилов кобальта — 2,5 r (считая на Со) или 100% от теории.

Пример 3. Согласно примеру 1, в

6-рядный дезинтегратор типа УДА при скорости вращения дисков 0,50 мlс при 15 ударах, при 30 С вносят и обрабатывают в течение 40 с 11,1 г основного карбоната кобальта с содержанием кобальта 45 (5,0

Со) в 250 г (гидрогенизата гидрир,альдег.

С4). Активированный в дезинтеграторе раствор карбоната Со согласно примеру 1, по1781175 мещают в автоклав, где при 150 C и давле- интеграторе 30 м/с. Выход карбонилов нии 250 кгс/см (СО:Н = 2:1) за 2,3 ч образу- 100, однако время карбонилобразовэния ется гомогенный раствор карбонилов . 3 ч40 мин вместо3ч, кобальта. Выход карбонилов кобальта 5,0 г П р и м в р 10 (для сравнения). Анало(в пересчете на Со) или 100% от теории.. 5 гично примеру 2, только скорость удара в

Пример 4, Аналогично примеру 1, в деэинтеграторе 400 м/с, Выход карбонилов

6-рядный дезинтегратор типа УДА при ско- количественный (100%), время карбонилоб.рости вращения дисков 350 м/сек при 25 разовэния 3 ч, т.е; увеличение скорости удаударах, при 15ОС вносят и обрабатывают в ра выше 350 м/с не приводит к увеличению течение 30 с 2,8 r основного карбоната ко- 10 скорости карбонилобразования. бальтэ с содержанием 45 (1,25 r Со) в 500 Пример 11 (для сравнения). Аналог н-гексадекана (можно использовать н-гек- гично примеру 2, только обработку в дезинсанол). Активированный в дезинтеграторе теграторе проводят при 1 ударе, Выход раствор карбоната Со помещают, согласно карбонилов (100 ). Скорость карбонилобпримеру 1, в автоклав, где при 200 С и дав- 15 раэования больше, чем в примере 2 и солении 3000 кгс/см (СО:Нг = 1;1) в течение ставляет 3 ч 50 мин вместо 3 ч, г

45 мин образуются карбонилы кобальта. Пример 12 (для сравнения). АналоВыход количественный. гично примеру 2, только обработку в дезинПример 5. Загрузку и обработку в теграторе проводят прй 30 ударов. Выход и дезинтеграторе ведут согласно примеру 4, 20 скорость образования карбонилов аналотолько в качестве растворителя для карбо- . гично примеру2, это говорито том,что вести ната кобальта используют н-октан, а карбо- обработку при более 25 ударах не имеет нилобразование ведут на синтез-газе СО:Нг смысла, - 1,5:1 при давлении 300 кгс/см, темпера-, Пример 1.3 (для сравнения). Аналог туре180 С. Выход карбонилов100, время 25 гичный примеру 2, только обработку ведут карбонилобразования 230 мин. при 10 C. Выход карбонилов 100, однако

Пример 6, Загрузку и обработку в время карбонилобразования 3 ч 30 мин вме.дезинтеграторе проводят согласно примеру сто 3 ч, 3, только в качестве растворителя для-кар- Пример 14 (для сравнения), Аналобоната кобальта используют н-гексан (мож- 30 гичный примеру 2, только обработку ведут но углеводороды С5, С7 или их. смесь со при 40 С. Выход карбонилов 100/, время спиртами C)-C)g). Для карбонилобоазова-, карбонилобразования 3 ч, т.е, увеличение ния используютдавление 300 кгс/см и тем- температуры обработки в дезинтеграторе пературу 180 С. Выход карбонилов 100, не приводит к увеличению скорости карбовремя карбонилобразования 230 мин. 35 нилобраэования.

Пример 7 (для сравнения). Загрузку Данные приведены в таблице. и обработку в дизентеграторе, а также последующее карбонилобразование проводят Ф о р м у л а и з о 6 р е т е н и я согласно примеру 1, но обработку в дезин- 1. Способ получения карбонилов котеграторе карбоната кобальта в метаноле 40 бальта, включающий суспендирование карпроводят не 10, а 5 с. Выход кэрбонилов бонатных соединений кобальта s

100, однако время карбонилобразования органическом растворителе, обработку сус14 мин, т.е. быстрее 1,1 раза вместо 1,3 по пензии синтеэгазом при температуре 130предлагаемому способу. .170 С и давлении 20,0-30,0 МПа, о т л и ч а-

П р им е р 8(для сравнения). Аналогич- 45 ю щ и.й с я тем, что, с целью увеличения но примеру 1, только обработку в дезинтег- . скорости образования карбонилов кобальраторе проводят за 90 с. Выход карбонилов та, суспензию карбоната кобальта перед обколичественный (100 ), время карбонилоб- работкой синтезгазом активируют в разования 11 мин, т.е. увеличение обработ- дезинтеграторе при 15-30 С 3-25 ударами ки раствора карбоната кобальта в 50 при скорости. ударов 50-350 м/с в течение дезинтеграторе более 60 с не приводит к 10-60 с. увеличению скорости кэрбонилобразова-. 2, Способ по п.1, отличающийся ния более, чем в 1,3 раза, . тем, что в качестве растворителя для суспенПример 9 (для сравнения). Аналогич- зии применяют углеводороды Cs-C7 или их но примеру 2, только скорость удара в дез- 55 смеси с алифатическими спиртами С -С в.

1T81175

Сводмам таблица прмнеров по авлвлвннону способу в сравнение мх.с прототипон сс ьчаь»ь «ммв»»

Ььь еч»»»»»»а»»

Рвствормтель »

Соотмоееиме сос Н2

Выход карбо нилов кобальта, 8

Время карбонилобра вовамня сььсм

Параметры работы девинтегратора

Давление кгс/смь с ампере» тура ° С

Колкие" ство ударов

Температура обре» боткн, С

Оремм обработ" ки, с

Скорость

Враценил дисков, н/с

По вала- flo hpo ке тотипу

f)p вала- flo проке тотипу

170 1 сl

100

20 (20, с

10

3 100

130 4!i

138

100

25 205 60

150 2сl 15 50 40

1 00

100

200 l c l 25 350 30

100

230

180 1,5с1

25 350

I

300 180 1,51! 15 50 40 30 230 100

300, 170 lсl 15 100

100

2с! с!

150

200 (»

180 le 5 с 1

180

I 00

78,0

300

111 3 100

170

14!

170 Ис! 3 100 90 20

100

20 220!

60 l30 4с!

25 30

130 4с! 25 400 60

180

100

100

1 205 60 20

30 205 60 - 20

25 205 60 10

25 205 60 40!

30 4!1

130 4с l

130 4:1

130 4сl

180

100

210

180

100

Редактор А,Бер

Заказ 4250 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, /К-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Нвтамосс или Наобу» твнол . 300

2 Н-бутанол или гексадеканол 200

3 Гмдрогениват (про . дукт гидр,альд.Сь) 250

4 Н-гексанол мли н гек» свдвканцл, . 300

5 Н октам или í-генов» декам 300 .

6 Н-гексвм (момно угле-.

Водороды СусС! илм ик смесь со спиртасес

С,-C„)

1 (по Нетвиол прот)

2 (no И-Оутанол 200 пр.)

3 (по Гйдрос.емиват (npo- пр.) дукт гидрированил маслмн.вльдегнд.). 250

4 (по н-Гвксвмол 300 пр )

5 (по и-Октан или н-ганса» пр.) декам 300

6 (по Н-Гексан 300 пр.)

7,.Нетанол или нвобу- . тамол 300

8 . .Нвтвмол или необута " нол ЗОО

9 Н-Оутанол млн гекса двкамол 200

10 . Н-Футанол илн гексадекамол 200

11 . Н Ьутанол мли геков деканол 200 12 200

13 200

14 " 200

130 4с! 240 f00

Составитель B,Õðóñòàëåâ

Техред M.Ìîðãåíòàë Корректор Л,Лукач