Способ приготовления вяжущего

Иллюстрации

Показать всеРеферат

Область применения: строительство и может быть использовано в производстве вяжущего, в частности цемента. Сущность изобретения: способ приготовления вяжущего для бетонной смеси заключается в том, что в портландцементный клинкер или портландцементный клинкер с вводимой при совместном или раздельном помоле 15-50% . минеральной добавкой перед помолом вводят углекислый калий в количестве 1-2 мас.% на 98-99 мас.% клинкера, сепарируют вяжущее по фракциям, мас.%: фр. 40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по методу клина 16-21, и смешивают указанные фракции между собой. Для повышения прочности бетона и снижения его водопоглощения, вяжущее сепарируют по фракциям, мас.%: фр.40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по.методу клина 16-21; фр.2 мкм по методу клина 4-5. Предел прочности образцов после 12 мес хранения составил до 93,4 МПа, водонепроницаемость в возрасте 28 сут составила до 20 эти, морозостойкость до 500 циклов, прочность при сжатии образцов составила до 99,1 МПа, водопоглощение в возрасте 28 сут составило до 1,4%. 1 з.п. ф-лы, 1 табл. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4854089/05 (22) 23.07.90 . (46) 15.12.92, Бюл. М 46 (71) Всесоюзный научно-исследовательский институт заводской технологии сборных железобетонных конструкций и изделий (72) В.А.Рахманов, Е.Г.Величко, А.А.Татаринов и В.К,Артемьев (56) Патент США М 4066469, кл. С 04 В 7/02, 1978.

Авторское свидетельство СССР

В 833692, кл. С 04 В 7/57, 1979.. (54) СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО (57) Область применения: строительство и может быть использовано в производстве вяжущего, в частности цемента. Сущность изобретения: способ приготовления вяжущего для бетонной смеси заключается aòîì, что в портландцементный клинкер или портландцементный клинкер с вводимой при

Изобретение относится к области строительства и может быть использовано в производстве вяжущего, в частности, цемента, используемого для приготовления бетонов и растворов.

Известен способ приготовления вяжущего, заключающийся в перемешивании портландцементного клинкера и добавки, представляющей собой продукт-взаимодействия гидроокиси щелочных металлов или алюминия с кислотой, не содержащей фосфора (1). . Ближайшим по технической сущности и достигаемому результату к предлагаемому Ы 1781183 А1

2 совместном или раздельйом помоле 15-50$ минеральной добавкой перед помолом вво-. дят углекислый калий в количестве 1-2 мас.% на 98-99 мас., клинкера, сепарируют вяжущее по фракциям, мас. фр. 40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по методу клина 16-21, и смешивают указанные фракции между собой. Для повышения прочности бетона и снижения его водопоглощения, вяжущее сепарируют по фракциям, масф фр.40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по методу клина 16 21; фр.2 мкм по методу клина 4-5. Предел прочности образцов после 12 мес хранения сос1авил до 93,4 МПа, водонепройицаемость в возрасте 28 сут составила до 20 ати, морозостойкость до 500 циклов, прочность при сжатии образцов составила до 99,1 МПа, водопоглощение в возрасте 28 сут составило до 1,4$. 1 з.ri. ф-лы, 1 табл, СО

/ и является способ получения вяжущего путем QQ помола минерального сырья — портландце- () ментного клинкера, введения при помоле

0,1-1,0 мас. (лигносульфонатэ кальция и с . водой затворения — 0,1-2,0 масс. углекислого калия. Полученное вяжущее — портлан- дцемент имеет следующий фракционный состав, мас. :

Фр. 30-200 мкм 0,3-1

Фр. 15-30 мкм 10-30

Фр. 5-15 мкм 55-75

Фр. менее 5 мкм 13-20

Предел прочности при сжатии образ.цов, изготовленных из раствора 1 3, при

1781183

В/Ц 0,30-0,35, подвергнутых тепловлажностной обработке в режиме 3+ 3+ 6+ 3 час при 80 С, составил через 1 сут от 383 до 733 кгс/см, через 28 сут, — от 506 до 875

2 кгс/см .

К недостаткам способа относится то, что вышеприведенный фракционный состав вяжущего, полученного по прототипу, представляет собой лишь фракционный анализ, а в промышленных условиях весьма сложно поддерживать технологический режим цементной мельницы, чтобы получать вяжущее строго заданного фракционного состава, так как при любом изменении свойств исходного минерального сырья необходимо каждый раз регулировать технологические параметры цементной мельницы. Сита для сепарации тонкодисперсных фракций цемента в промышленных условиях не применяются. К недостаткам способа по прототипу относится также то, что полученное вяжущее не обладает длительным сроком хранения, так как способно слеживаться и терять при этом активность.

Кроме того, вяжущее не обеспечивает сравнительно высокой водонепроницаемости и морозостойкости, Целью предлагаемого изобретения является увеличение срока хранения вяжущего, повышение водонепроницаемости и морозостойкости бетона.

Поставленная цель достигается тем, что в способе приготовления вяжущего. путем помола портландцементного клинкера или портландцементного клинкера с вводимой ..: . при совместном йли раздельном помоле 1550 минеральной добавки и углекислого калия в соотн ошении 1-2 мас.% на 98-99 мас.% клинкера, вяжущее сепарируют на фракции соста ва, мас.%:

Фр. 40-65 мкм 15-20

Фр. 12 мкм по методу клина 60 64

Фр. 5 мкм по методу клина 16-21 и смешивают указанные фракции между со.бой.

Целью изобретения по п,2 является повышение прочности бетона и снижение его водопоглощения.

Поставленная цель достигается тем, что вяжущее сепарируют на фракции состава, мас.%:

Фр, 40-65 мкм 15-20 . Фр, 12 мкм по методу клина 60-64

Фр. 5 мкм па методу клина 16-21

Фр. 2 мкм по методу клина 4-5

В качестве минеральной добавки в предлагаемом способе используют природный кварцевый песок, доменный шлак, золу тепловых электростанций и другие добавки.

15

25

35

45

55

Пример 1. Портландцементный клинкер совместно с углекислым калием.измельчают в струйной мельнице. Из измельченной смеси портландцементного клинкера и углекислого калия сепарируют фракции следующего состава, мас.%;

Фр. 50-50 мкм 19

Фр. 12 мкм по методу клина 62

Фр. 5 мкм по методу клина 19 которые затем смешивают, а фракцию 12-50 мкм. возвращают в цикл на домалывание.

Полученное вяжущее имеет следующий состав компонентов, мас.%:

Портландцемент 98,5

УглекИслый калий 1,5

Углекислый калий, представляющий собой моноклинные кристаллы, при совместном помоле с портландцементным клинкером легко диспергируется и при floследующем смешивании фракций равномерно распределяется между частицами получаемого портландцемента. Равномерное распределение микрокристаллов углекислого калия между частицами портландцемента и репятствует последним контактировать друг с другом, а поэтому такой портландцемент способен храниться длительное время, не теряя своей активности. Сепарирование и удаление фракции 1250 мкм из состава портландцемента способствует улучшению структуры цементного камня в строительных растворах и бетонах, в результате чего повышаются водонепроницаемость и морозостойкость.

Тепло влажностную обработку образцов из полученного вяжущего проводят в режиме 3 + 3 + 6 + 3 ч при 80 С.. Испытания образцов проводят по ГОСТ 310,4-81.

Пример 2. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 60-65 мкм 15

Фр. 12 мкм по методу клина 64

Фр. 5 мкм по методу клина 21 на домалывание в цикл возвращают фракцию 12-60 мкм, а полученное вяжущее имеет следующий состав компонентов, мас.%:

Портландцемент, 98

Углекислый калий 2

Пример 3. Аналогичен примеру 1 с тем. отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 40-45 мкм 20

Фр, 12 мкм по методу клина 60

Фр. 5 MKM по методу клина 20, на домалывание в цикл возвращают фракцию 12-40 мкм, а полученное вяжущее имеет следующий состав компонентов, мас.%:

Портландцемент 98,2

Углекислый калий 1,8

1781183

Пример 4. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.7:

Фр. 50-55 мкм 20

Фр. 12 мкм по методу клина 64

Фр. 5 мкм по методу клина 16, а полученное вяжущее имеет следующий состав компонентов, мас. :

Портландцемент 99

Углекислый калий 1

Пример 5. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас. :

Фр. 50-55 мкм 17

Фр. 12 мкм по м етоду клина 62

Фр. 5 мкм по методу клина 17

Фр. 2 мкм по методу клина 4

Пример .6. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас. :

Фр. 50-55 мкм 16

Фр. 12 мкм по методу клина 62

Фр. 5 мкм по методу клина 17

Фр, 2 мкм по методу клина 5

Пример 7. Аналогичен примеру 1 с тем отличием, что в нем используют в качестве минерального сырья смесь портландцементного клинкера и тонкомолотого природного кварцевого песка с удельной поверхностью 3800 см2/г, которые подвергают совместному помолу при соотношении компонентов, мас. :

Портландцементный клинкер 85

Тонкомолотый природный кварцевый песок . 15

Пример 8. Аналогичен примеру 1 с тем отличием, что в нем используют в качестве минерального сырья смесь портландцементного клинкера и золы тепловых электростанций, которые подвергают совместному помолу при соотношении компонентов, мас. :

Портландцементный клинкер 50

Зола тепловых электростанций 50

Пример 9. Аналогичен примеру 1.с тем отличием, что в нем используют в качестве минерального сырья портландцементный клинкер и доменный шлак, которые подвергают раздельному помолу. Для этого из смеси совместно измельченных портландцементного клинкера и углекислого калия сепарируют фракции 50-55 мкм и 5 мкм по методу клина, а фракцию 12 мкм по методу клина полностью заменяют тонкоизмельченным доменным шлаком, полученным раздельным помолом. Затем фракции смешивают.

Контрольные примеры.

20

25 личестве 0,1-2,0 от массы

35 ао

45 мас.

55

10

Пример 10. Аналогичен примеру 1 с тем отличием, что в нем углекислый калий не испол ьзуют.

Пример 11. Аналогичен примеру 1 с тем отличием, что в нем добавку углекислого калия вводят с водой эатворения, Пример 12. Аналогичен примеру 1 с тем отличием, что в нем фракцию 15"50 мкм из портландцемента не удаляют, а портлан- . дцемент получают из смеси следующих фракций, мас. :

Фр. 50-55 мкм 15

Фр. 12-50 мкм 29

Фр. 12 мкм по методу клина 42

Фр. 5 мкм по методу клина 14

Пример 13 (про прототипу). Портландцементный клинкер измельчают в струйной мельнице до удельной поверхности

5000 см /r. В процессе измельчения в клинкер вводят лигносульфонат кальция в количестве 0,1-1,07 от массы получаемого портландцемента.

Из полученного портландцемента изготавливают образцы. Углекислый калий в копортландцемента вводят с водой затворения.

Все образцы формуют иэ раствора 1:3 (вяжущее;песок), тепловлажностную обработку проводят в режиме 3+ 3+ 6+ 3 ч при

80 С. Образцы изготовляют и испытывают, по ГОСТ 31О.4-81.

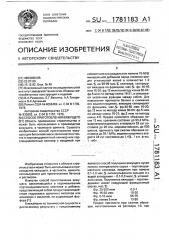

Физико-механические свойства вяжущего, полученного согласно зышеприведенным примерам, приведены в нижеследующей таблице.

Формула изобретения

1. Способ приготовления вяжущего для бетонной смеси путем помола портландцементного клинкера или портландцементного клинкера с вводимой при совместном или раздельном помоле 15-50 минеральной добавки и углекислого калия, о т л и ч а юшийся тем, что, с целью увеличения срока хранения вяжущего, повышение водонепроницаемости и морозостойкости бетона, углекислый калий вводят перед помолом в количестве 1-2 мас.7 на 98-99 мас. клинкера, сепарируют вяжущее по фракциям, 40-65 мкм 15-20

12 мкм по методу клина 60-64

5 мкм по методу клина 16-21 и смешивают указанные фракции между собой.

2. Спо соб по и 1, отличающийся тем, что, с целью повышения прочности бетона и снижения его водопоглощения, сепарируют вяжущее по фракциям, мас. :

40-65 мкм 15-20

1781183

4-5.

2 мкм по методу клина

60-64

16-21

12 мкм по методу клина

5 мкм по методу клина

Пример

Физико-механические

Водоцементиое отно

° ение

0,36 0,30-0,35"

0 33 О ° 32 0 33 0,34 О ° 31 0,31 0,33 0,36 0,36 0,38 0,34

Предел прочности прн скатим Образцов кгс/смт, подэергнутмх тепловлакиости абработке в ревнив 3+3+6+3 ч прн 80"0, через:

822 853

984 991

742 731

905 890

634 383-733

743 506-875

789

920 735

895

760 712 704

912 826 811

790 738

917 804

1 сут

28 сут

Предел прочности при светим образцов, нгс/см*, естественного твердеиия, через:

1 сут

28 сут

13 11

367 348 354 326 435 332 359 317

915 889 897 879 958 962 907 814

309 354

807 903

303 294 168

791 706 776

18 16 10 29

18 17 17

11 . 9

1,8 l9 22 29 34

1,7 2,1 1,5 l>4

1,6

3,6 4,6

Вг7 Во9 687 673

8об 802 550 .534

794 788 365 341

736 404-673

729 314-534

714 228-367

889 871

879 846

864: 811

914

903

891

882

877

863

957 968

948 957 .

932 934

909

901

890

12 нес

", к" и данине, приведеннмв э прототипе, Редактор А,Вер

Заказ 4250 Тираж Подписное

- ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Водонепроницаемость образуов в возрасте

28 сут> ати 18

Нороэостойкость образ« цоэ в возрасте 28сут, ци клм 450

Водопоглоце>а>е образцов е возрасте 28сут,t 1,6

Предел прочности при слетим образцов, кгс/си*, подвергну« тмх тепловлэмностнод обработке, в возрасте 28 сут в реэульта"

; те лоследувцего их хранения в тече>э>е:

3 нес

6 ме

450 400 500 500 450 400 400 350 350 350 350

Составитель С.Воронина

Техред М.Моргентал Корректор Л.Лукач