Устройство для контроля отклонений от прямолинейности

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике, связанной с контролем отклонения от прямолинейности образующих цилиндрических деталей, и может быть использовано для автоматизированного контроля прямолинейности внутренних образующих длинномерных труб. Цель изобретения - обеспечение возможности использованияустройствадля автоматизированного контроля внутренней образующей длинномерных труб и повышение точности контроля. Поставленная цель достигается тем, что а устройстве дополнительно установлена штанга, соединенная с корпусом посредством узла развязки в виде карданного подвеса, механизм осевого перемещения штанги с датчиком пройденного пути, механизм вращения цилиндрической детали с датчиком угла поворота, блок обработки сигналов, снимаемых сдатчиков, причем базовые опоры выполнены в виде двух колец в форме усеченного тора с внешним диаметром, меньшим внутреннего диаметра контролируемой детали, датчик касания выполнен в виде подпружиненного штока с возможностью осевого перемещения и установлен перпендикулярно оси корпуса на фиксированном расстоянии между кольцами базовых опор, датчик перемещения выполнен в виде закрепленной одним концом в корпусе упругой консольной балки в форме пластины, на обеих поверхностях которой осесимметрично укреплены четыре тензорезистора, при этом свободный конец консольной балки подпружинивает внутренний конец штока, выполненный в виде полусферы. 5 ил. (Л С VI оо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

».. Ж, 1781533 А1 (si>s G 01 В 5/28

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ „„„,„-" агщ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Б . "® Ы

Известно устройство, содержащее корпус, два датчика перемещения, установленные на корпусе, два датчика касания, выполненные в виде движка с цапфой и роликом на одном конце и расположенной по середине движка второй цапфы, с которой взаимодействуют вилкообразные плечи двуплочих рычагов, на вторых плечах котоИзобретение относится к измерительной технике, связанной с контролем отклонения от прямолинейности образующих цилиндрических деталей, и может быть использовано для автоматизированного контроля прямолинейности внутренних образующих длинномерных труб. (21) 4891023/28 (22) 17.12.90 (46) 15.12,92. Бюл. Иг 46 (71) Специальное проектно-конструкторское и технологическое бюро по погружному электрооборудованию для бурения скважин и добычи нефти .(72) E.Ã.Áðàæíèê, Е.C.Êîëåñíèê, В.П.Лугин, С.В.Исаков и В.Г.Кузенко (56) Авторское свидетельство СССР

N . 1546831, кл. G 01 В 5/28, 1988.

Авторское свидетельство СССР

К 1392337, кл, G 01 В 5/28, 1986. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТКЛО-

НЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ (57) Изобретение относится к измерительной технике, связанной с контролем отклонения от прямолинейности образующих. цилиндрических деталей, и может быть использовано для автоматизированного контроля прямолинейности внутренних образующих длинномерных труб. Цель изобретения — обесг1ечение возможности использования устройства для автоматизированного контроля внутренней образующей длинномерных труб и повышение точности контроля, Поставленная цель достигается тем, что в устройстве дополнительно установлена штанга, соединенная с корпусом посредством узла развязки в виде карданного подвеса, механизм осевого перемещения штанги с датчиком пройденного пути, механизм вращения цилиндрической детали с датчиком угла поворота, блок обработки сигналов, снимаемых с датчиков, причем базовые опоры выполнены в виде двух колец в форме усеченного тора с внешним диаметром, меньшим внутреннего диаметра контролируемой детали, датчик касания выполнен в виде подпружиненного штока с возможностью осевого перемещения и установлен перпендикулярно оси корпуса на фиксированном расстоянии между кольцами базовых опор, датчик перемещения выполнен в виде закрепленной одним концом в корпусе упругой консольной балки в форме пластины, на обеих поверхностях которой осесимметрично укреплены четыре тенэорезистора, при этом свободный конец консольной балки подпружинивает внутренний конец штока, выполненный в виде полусферы. 5 ил.

1781533

25

40 рых установлены ролики, взаимодействующие с помощью серьги с плечом другого рычага, образуя 7.— образное шарнирное со: единение, контактирующее с подпружиненным тросом, причем два кинематически несвязанных троса соединены одними концами с корпусом, а другими -с соответствующим датчиком перемещения. Недостатком данного устройства является сложность конструкции, наличие опосредованной связи 10 между датчиками касания и датчиками перемещения в вйде тросовых соединений, подпружиниваемыx ðÿäoÌ роликов, расположенных на рычагах, Последнее обстоятельство приводит к увеличению погрешностей измерений, Кроме того, в данном устройстве отсутствует возмо>кность увязки контролируемого отклонения образующей от линейности,с линейной ко. ординатой, связанной с осью трубы, а также отсутствует возможность вращения контролируемой трубы вокруг собственной оси и определения ее угла поворота. Таким образов рассматриваемое устройство обладает сравнительно низкой точностью измерений; ограниченными функциональными возможностями и не может быть практически использовано для автоматизированного контроля труб с малым диаметром. .Наиболее близким по технической сущности к изобретению является устройство, содержащее корпус, на его торцах базовые опоры установлены так, что центр тяжести устройства располо>кен в плоскости, равноудаленной от базовых опор, причем базовые опоры выполнены в виде соосно установленных подшипников качения.

Данное устройство не обладает возможностью автоматизации контроля, зто связано с тем, что в нем отсутствуют механизм осевого перемещения корпуса и механизм вращения трубы с указателями соответствующих перемещений. К тому же при многократном передвижении корпуса вдоль образующей происходит разбивка подшипников качения при установке их соосно с корпусом, что обуславливает увеличение погрешностей измерений за счет наличия люфтов в узлах базовых опор. Последнее обстоятельство приводит к ограничению возможности использования дайного устройства только для контроля полых цилиндрических деталей, длина которых,сравнима с расстоянием между базовыми опорами. 8 случае же установки подшипников качения так, что их оси будут перпендикулярны оси корпуса, осло>княется передвижение последнего в полости контролируемой цилиндрической детали в процессе вращения последней вокруг сабственной оси. При этом также происходит разбивка подшипников качения при многократном выполнении измерительных операций и в конечном итоге уменьшается точность измерений иэ — за наличия люфтов в базовых опорах. Следовательно, рассматриваемое устройство обладает ограниченными функциональными возмо>кностями и не позволяет выполнять автоматизированный контроль внутренних образующих длинномерных цилиндрических деталей с достаточно высокой точностью измерений.

Целью изобретения является обеспечение возможности использования устройства для автоматизированного контроля внутренней образующей длинномерных труб и повышение точности контроля;

Поставленная цель достигается благодаря тому, что известное устройство,.содержащее корпус, установленные íà его торцах базовые опоры и отсчетные узлы, а центр тяжести корпуса расположен в плоскости, . равноудаленной от базовых опор, согласно изобретению, снабжено штангой, соединенной с корпусом посредством узла развязки, выполненного в виде карданного подвеса, механизмом осевого перемещения штанги с датчиком пройденного пути, механизмом вращения контролируемой детали с датчиком углового поворота и блоком обработки сигналов датчиков, базовые опоры выполнены в виде двух колец в форме усеченного тора, отсчетные узлы выполнены в виде датчиков касания и линейного перемещения, при. этом датчик перемещения выполнен в виде закрепленной одним концом в корпусе консольной балки в форме пластинки, на обеих поверхностях которой осесимметрично установлены четыре тенэорезистора, а датчик касания — в виде штока, установленного в корпусе перпендикулярно его оси на фиксированном расстоянии между кольцами базовых опор, а его внутренний конец, выполненный в виде полусферы, подпружинен свободным концом балки.

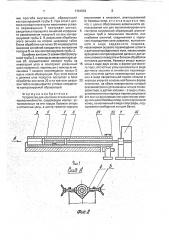

На фиг. 1 показан общий вид устройства; на фиг. 2-узел крепления контролируемой детали на станине, вид по стрелке А, на фиг. 3 — ползун с базовыми опорами и с элементами соединения со штангой; на фиг.

4 — полэун со штангой. общий вид; на фиг, 5 — датчик линейного перемещения.

Устройство контроля отклонения от прямолинейности внутренней образующей цилиндрической детали содержит основание 1 с Ч-образным пазом для контролируGMoA .цилиндрической детали 2, установленные на конце основания два прижимных винта 3, на обращенных к контро1781533 лируемой детали 2 концах которых укрепле- Устройство работает следующим обраны пятки 4, ползун 5, штанга 6, механизм 7: зом. перемещения штанги 6. Ползун 5 состоит из Перед выполнением контрольных опекорпуса 8, на концах которого установлены раций в паз основания 1 укладывается кондва кольца 9 базовых опор, крепление кото- 5 тролируемая деталь 2, например труба, и рых осуществлено с помощью обоймы 10 и зажимается винтами 3, причем зажимное заклинивающего цангового кольца 11. на усилие выбирается таким образом, чтобы корпусе 8 также установлен датчик касания исключить деформацию стенок KoHTpoëèðó12 в виде штока со сферическими концами, емой трубы 2 при соприкосновении с пяткаодин из которых подпружинивается упругой 10 ми 4; В полость контролируемой трубы 2 консольной балкой 13 датчика линейного вводится ползун 5 с помощью штанги 6 и меперемещения 14, при этом второй конец ханизма осевого перемещения 7. В стациоупругой консольной балки 13 жестко укреп-: нарном режиме под действием тяжести лен на корпусе 8, а на поверхности консоль- ползун 5 занимает положение с минимумом ной балки 13, выполненной в виде плоской 15 потенциальной энергии, что соответствует пластины, например, из титана, осесиммет-. параллельности осей корпуса 8 ползуна и рично с двух сторон жесткоукреплены четы- контролируемой трубы 2. При этом корпус 8 ре тензорезистора 15, соединенные лежит на кольцах 9 базовйх опор. Шток 12 электрически посредством контактных пло- сопрйкасается с поверхностью контролирущадок 16 и жгута 17 с электрическим разь- 20 емой трубы 2 в силу того, что он подпружиемом 18., который установлен на втулке 19, нивается консольной балкой 13 датчика жестко укрепленной в переходной обойме :линейного перемещения 14. Электрический

20 карданногоподвеса. Переходная обойма сигнал, снимаемый с тензорезисторов 15, 20 соединена с концом корпуса 8 с по- включенных по мостовой схеме, поступает мощью штифтов 21, фиксируемых кольце- 25 через контактные площадки 16, жгут 17, вой пружиной 22. Подобным образом с электрическийразъем18икабельноесоедипомощью подпружиненных шифтов (не ука- нение 27 в блок обработки сигналов 26. На заны) осуществляется плавающее соедине- цифровом табло блока обработки сигналов ние переходной обоймы 20 с втулкой 19. 26индицйруетсязначениепрогибавнутренЖгут 17 прижимается к корпусу 8 с по- 30 ней образующей контролируемой трубы 2, мощью втулки 23, Устройство содержит так- определяемого на базовом расстоянии, равже механизма 24 вращения контролируемой ном геометрическому расстоянию между детали 2 с датчиком углового поворота, при- базовыми опорами 9. водимыйвдействиеспомощьюэлектродви- В динамическом режиме ползун 5 по. гателя 25. В состав устройства входит также 35 средством штанги 6 и механизма осевого блок обработки сигналов 26, соединенный с перемещения 7 с определенной скоростью датчиками с помощью кабеля 27. Кольца 9 перемещается вдоль образующей цилиндвыполнены в вице усеченных торов, т. е. рическойдетали. ПоддействиемСилытяжевнешние поверхности закруглены, это по- .. сти кольца 9 базовых опор контактируют с зволяет облегчить осевое и угловое переме- 40 внутренней поверхностью контролируемой щение ползуна 5 в полости контролируемой трубы 2 и ось корпуса 8 остается параллельдетали 2, а также обеспечить точечное каса- . ной оси контролируемой трубы, При этом ние базовых опор в процессе выполнения штанга 6 свободно вращается в некоторых измерений. Механизм осевого переме- пределах в переходной обойме 20, предотвщения 7 реализован в виде редуктора, 45 ращая тем самым действие возможно возсоединенного с одной стороны с электро-, никающих вращающих моментов на ползун двигателем 25, а с другой — с фрикционным 5. Шток 12, сопр :касаясь с внутренней пороликом, прижатым к штанге 6. При этом в верхностью контролируемой трубы 2, перероли датчика пройденного пути выступает двигается в вертикальном направлении и счетчик оборотов фрикционного ролика. 50. оказывает силовое воздействие на упругую

Механизм вращения 24 контролируемой ци- кснсольную балку 13 датчика перемещений линдрической детали состоит из редукто- 14. Движение конца консольной балки 13 ра, электродвигателя 25 и фрикционного .повторяет практически изменения изгиба ролика, прижатого к контролируемой дета- внутренней образующей контролируемой ли 2. К фрикционному ролику подсоединен 55 трубы 2 и преобразуется с помощью тензодатчик углового положения. Узлы механиз-.. резисторов 13 в изменение электрического моа осевого перемещения 7 и углового . сигнала, который поступает через жгут 17, аращения 24, а также датчики пройденно- разъем 18 и кабель 27 в блок обработки

ro пути и углового положения на чертежах сигналов 26. На цифровом табло блока обне показаны. работки сигналов 26 индицируется измене1781533 ние прогиба внутренней образующей контролируемой трубы 2. При этом с датчика пройденного пути механизма осевого перемещения 7 поступает сигнал, свидетельствующий о линейной координа- 5 те расположения ползуна 5 на оси контролируемой трубы 2. В результате обработки этого сигнала на втором цифровом табло блока обработки сигналов 2G индицируется значение линейной координаты положения 10 ползуна 5 на оси контролируемой трубы 2.

Ослабляя винтами 3 зажим койтромиру. емой трубы 2, с помощью механизма враще.ния 24, осуществляют поворот трубы на некоторый угол и повторяют указанный 15 цикл измерений, перемещая с помощью механизма 7 осевого перемещения ползун 5 вдоль новой образующей. При этом сигнал с датчика угла поворота поступает в блок обработки сигналов 26 и на третьем цифро- 20 вом табло индицируется угловая координата:контролируемой образующей.

Формула изобретенияУстройство для контроля отклонений от 25 прямолинейности, содержащее корпус, установленные на его торцах базовые опоры и отсчетные узлы, а центр тяжести корпуса г к расположен в плоскости, равноудаленной отбазовыхопор, отличающееся тем, что, с целью обеспечения возможности использования его для автоматизированного контроля внутренней образующей длинномерных труб и повышения точности, оно снабжено штангой, соединенной с корпусом посредством узла развязки, выполненного в виде карданного . подвеса, механизмом осевого перемещения штанги с датчиком пройденного пути, механизмом вращения контролйруемой детали с датчиком углового поворота и блоком обработки сигналов датчиков, базовые опоры выполнены в виде двух колец в форме усеченного тора, отсчетные узлы выполнены в виде датчиков касания и линейного перемещения, при этом датчик перемещения выполнен в виде закрепленной одним концом в корпусе упругой консольной балки в форме пластинки, на обеих поверхностях которой осесимметрично установлены четыре тензорезистора, а датчик касания — в виде штока, установленного в корпусе перйендикулярно его оси на фиксированном расстоянии между кольцами базовых опор, а его внутренний конец, выполненный в виде полусферы, подпружинен свободным концом балки.

Я р 7

t781533

1781533

Составитель Е. Колесник

Техред М..Моргентал Корректор И. Шмакова

Редактор

Заказ 178/93 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101