Способ изготовления полых деталей с внутренним оребрением и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, технология изготовления полых деталей с внутренним оребрением сложной конфигурации. Сущность изобретения: в заготовке выполняют отверстие ступенчатой формы. Нагревают ее до температуры 800 ± 30°С. Устанавливают на стол пресса над отверстием для облоя. Производят формообразование ребер с помощью устройства , содержащего разъемный сердечник с рельефом оребрения. Сердечник выполнен в виде стержня с хвостовиком и насадки. Насадка жестко закреплена на стержне. Торцовая часть насадки выполнена с рельефом, ответным заданной форме ребер. Охлаждают заготовку. Нарезают резьбу, удаляют облой и производят термическую обработку полученного изделия 1 с п. ф-лы, 9 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 D 22/00 °

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) j п )

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4907013/27 (22) 04.02.91 (46) 15.12.92. Бюл. ¹ 46 (71) Шахтостроительное управление № 2

Треста "Донецкшахтострой" (72) А. Д. Сердюк, В. К, Поваляев и С. Ф.

Пулеев (73) Шахтостроительное управление N. 2

Треста "Донецкшахтострой" (56) Авторское свидетельство СССР

N. 1087225, кл. В 21 0 22/00, 1982.

Авторское свидетельство СССР

N 1087226, кл. В 21 0 22/00, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ОРЕБРЕНИЕМ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полых изделий, а конкретно— для изготовления гайки буродержателя бурильной установки с электроприводом.

Известен способ изготовления полых стаканообразных изделий, имеющих донную часть с отверстием внутренний диаметр кбторого равен диаметру отверстия донной части готового изделия.

Недостатком известного способа является то, что он не в состоянии обеспечить изготовление деталей с донным отверстием сложной конфигурации (оребрением).

Наиболее близким по технической сущности и достигаемому результату является. Ж 1782182 АЗ (57) Использование: обработка металлов давлением, технология изготовления полых деталей с внутренним оребрением сложной конфигурации. Сущность изобретения: в заготовке выполняют отверстие ступенчатой формы. Нагревают ее до температуры

800 30 С. Устанавливают на стол пресса над отверстием для аблая, Производят формообразование ребер с помощью устройства, содержащего разъемный сердечник с рельефом оребрения. Сердечник выполнен в виде стержня с хвостовиком и насадки, Насадка жестко закреплена на стержне. Торцовая часть насадки выполнена с рельефом,. ответным заданной форме ребер, Охлаждают заготовку. Нарезают резьбу, удаляют облой и производят термическую обработку полученного изделия. 1 с, и. ф-лы, 9 ил, « способ изготовления полых деталей с внутренним оребрением по авт. св. N. 1087225, Недостатком известного способа является необходимость приложения значительных радиальных усилий к наружной поверхности кольцевой заготовки для формообраэоваия ребер, кроме того, при значительной толщине металла заготовки (20 мм и более) решение поставленной задачи не может быть обеспечено, Известно также устройство для выдавливания полых деталей с внутренним вафельным оребрением, содержащее контейнер и размещенный внутри него разъемный сердечник с рельефом вафельного оребрения на обращенной к контейнеру поверхности., 1782182

Недостатки известного устройства, принятбгО за прототип, следующие: сложность конструкции, невозможность оребрения с большой суммарной площадью ребер при значительной (20 мм и более) толщине стенок заготовки.

Целью изобретения является повышение качества оребрения за счет исключения усилий, прилагаемых к наружной поверхности заготовки, с одновременным снижением энергоемкости при изготовлении деталей, имеющих резьбовый участок, упрощение конструкции устройства.

Для достижения поставленной цели в . способе изготовления полых деталей с внутренним оребрнием, имеющих резьбовый участок, предварительно в заготовке получают отверстие ступенчатой формы, причем ступень большего диаметра расположена со стороны пуансона и выполнена диаметром, равным внутреннему диаметру резьбы, и высотой, равной длине резьбового участка; а ступень мейьшего ди"аметра выполнена диаметром, равным внутреннему диаметру ребер, нагрев заготовки осуществляют до температуры 800 С .с пределами + 30 С, затем заготовку рас полагают"опорной частью на столе пресса йаД отверстием для облоя, центрируют ее

"относительно указанного отверстия, производятформообразование ребер путем перемещения пуансона в осевом направлении, охлаждают, нарезают резьбу, удаляют облой и лроизводят термическую обработку.

Для достижения поставленной цели в устройстве, содержащем разъемный сердечник с рельефом оребрения, который выполнен цилиндрическим в виде стержня .диаметром, равным внутреннему диаметру ребер, с хвостовиком и насадки, жестко закрепленной на стержне и выполненный в виде цилиндра с внутренним диаметром, равным диаметру стержня, а внешним, по меньшей мере, равным сумме диаметра стержня и двух толщин ребра, причем одна йз"торцбвых частей насадки установлена с возможностью взаимодействия с хвостовиком, а противоположная выполнена с рель ефом ответным заданной фбрме ребер.

Совокупность разработанйых авторами существ ен ных признаков обу славлив ает особенности заявленного технического решения, поМоляющего вести оребрение внутренйей "поверхности изделия цилиндрической формы со значительной толщиной стенок при одновременном упрощении конструкции устройства и снижении прилагаемых усилий.

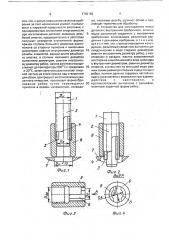

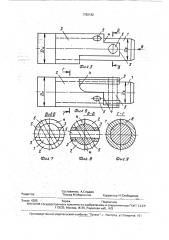

Сущность изобретения поясняется чертежами где на фиг. 1 показано начало процесса формообразования оребрения, на фиг. 2 — окончание процесса формообразования оребрения; на фиг. 3 — готовое изделие; на фиг. 4 — вид А на фиг. 3; на фиг. 5 и 6 — конструктивное решение устройства; на фиг. 7 — вид Б на фиг, 5; на фиг. 8 — сечение

— В на фиг, 5; на фиг. 9 — сечение à — Г на фиг.

6.

Способ осуществляется с помощью устройства для изготовления полых деталей с

10 внутренним оребрением,которое состоит из стержня 1,выполненного ступенчатым двумя диаметрами; внутренним диаметром ребер Д и наружным — Дн, На стержень 1

15 посажена с натягом насадка 2, торцовая часть которой выполнена с рельефом оребрения,включающая прорезные 3 и форми ующие 4 ножи, закрепленные на стержне 1 штифтами 5„вставленными в отверстия, Стержень 1, насадка 2 и штифты 5 изготовлены иэ жаропрочной стали, Способ изготовления полых деталей с внутренним оребрением, имеющих резьбовый участок, осуществляется следующим образом. В заготовке 6 цилиндрической

25 ски металла,а формирующие 4 формируют

40 ребра 8 заданной формы. Лишний металл (облой) выдавливается в отверстие стола 7.

После остывания заготовки, последняя по дается на токарный станок,где выполняются

45 конечные операции (удаление облоя, нарезка резьбы), производится термическая обработка и изделие поступает на производство.

Заявляемое техническое решение обладает следующими преимуществами: простота осуществления способа; простота

56 устройства; минимальные затраты труда на осуществление способа; возможность изготовления в механических мастерскйх предприятия, что исключает простои бурильных установок, 10 Формула изобретения

1, Способ изготовления полых деталей с внутренним оребрением путем нагрева полой цилиндрической заготовки и формообразования ребер, отличающийся формы выполняется отверстие по оси диаметром, равным внутреннему диаметру ребер — Д, а на глубину резьбы изделия— диаметром Д>р (внутренним диаметром

30 резьбы), заготовку нагревают до температуры+800 С с отклонением +. 30 C, устанавливают заготовку 6 на стол 7 пресса донной частью таким образом, чтобы под заготовкой было отверстие на 10 мм больше Дн

35 оребрения для выдавливания аблая. В заготовку устанавливают устройство (пуансон) и под воздействием приложенной осевой нагрузки перемещают его внутри заготовки, при этом прорезные ножи 3 срезают поло1782182

Фиг. 2

Дид4 Риг. 7 тем, что, с целью повышения качества оребрения за счет исключения усилий, прилагаемых к наружной поверхности заготовки, с одновременным снижением энергоемкости при изготовлении деталей, имеющих резьбовой участок, предварительно в заготовке получают отверстие ступенчатой формы, причем ступень большего диаметра расположена со стороны пуансона и выполнена диаметром, равным внутреннему диаметру резьбы, и высотой, равной длине резьбового участка, а ступень меньшего диаметра выполнена диаметром, равным внутреннемудиаметру ребер, нагрев заготовки осуществляют до температуры 800 С с пределами ч 30 С, затем заготовку располагают опорной частью на столе пресса над отверстием для облоя, центрируют ее относительно указанного отверстия, производят формообразование ребер путем перемещения пуансона в осевом направлении, охлаждают, нарезают резьбу, удаляют облай и производят термическую обработку.

2. Устройство для изготовления полых деталей с внутренним оребрением, включэ5 ющее разъемный сердечник с внутренним оребрением, включающее разъемный сердечник с рельефом оребрения, о т л и ч а ющ е е с я тем, что, с целью упрощения конструкции, разъемный сердечник выполнен ци.10 линдрическим в виде стержня диаметром, равным внутреннему диаметру ребер, с хвостовиком и насадки, жестко закрепленной на стержне и выполненной в виде цилиндра с внутренним диаметром, равным диаметру

15 стержня, а внешним по меньшей мере равным сумме диаметра стержня и двух тол щин ребра, причем одна из торцовых частей насадки установлена с возможностью взаимодействия с хвостовиком, а

20 противоположная выполнена с рельефом, ответным заданной форме ребер.

1782182

Составитель А.Сердюк

Теехред М,Моргентал Корректор Н.Слободяник

Редактор

Заказ 4285 :. Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, уч,Гагарина, 101