Способ получения слитков кипящей стали

Иллюстрации

Показать всеРеферат

Сущность: после заливки расплава в изложницу и ввода на его поверхность алюминия осуществляют подачу воды на зеркало металла под углом 20-50° плоскими прямоугольными струями, имеющими на срезе сопла отношениедяйнык иаирине(40..,60) 1, причем давление охлаждающей воды устанавливают равным 4-6 эти и снижают по ходу охлаждения слитка со скоростью

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (51)5 В 22 0 7/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ, .84A Ео1

1 (21) 4886794/02 (22) 29.11.90 (46) 15.12,92, Бюл. М 46 (71) Мариупольский металлургический комбинат им. Ильича (72) А. М. Овсянников, С. П. Терэиян, В. И.

Безнос, Г, 3. Гизатулин, А. Ф. Папуна, Г. Ф, Кузнецов, Л. Ф. Щукина, И, Г. Зельцер, 3. И.

Харина. С, П. Норка, В, E. Зеленский и В, М. Пефтиев (73) Мариупольский металлургический комбинат йм; Ильича (56) Авторское свидетельство СССР (Ф 496089, кл, В 22 D 7/00, 1976, (54) СПОСОБ ПОЛУЧЕХИЯ СЛИТКОВ КИПЯЩЕЙ СТАЛИ

Изобретение относится к черной металлургии, в частности к производству слитков кипящей стали, Известен способ получения слитков кипящей стали, включающий разливку метал-. ла в изложницы, ввод в жидкий расплав. раскислителей и охлаждение головной части слитков, по которому охлаждение осуществляют путем ввода в головную часть слитка пакета иэ отходов углеродистой стали массой 0,05 — 0,15% от массы отливаемого слитка.

Хедостатком известного способа является низкая интенсивность охлаждения головной части, слитка из-за низкой теплоемкости и теплопроводности пакета, „„53J 1782187 А3 (57) Сущность: после заливки расплава в изложницу и ввода на его поверхность алюминия осуществляют подачу воды на зеркало металла под углом 20-50 плоскими прямоугольными струями, имеющими на срезе сопла отношение длины к аирйне (40.„60) 1, причем давление охлаждающей воды устанавливают равным 4 — 6 ати и снижают по ходу охлаждения слитка со скоростью -" . (10„.15/M), где М вЂ” масса слитка (т), (10...15) эмпирический коэффициент (ат т/мин).

Подача воды плоскими струями обеспечивает вовлечение в процесс охлаждения всей массы подаваемой воды вследствие практически мгновенного nporpeea всего слоя воды до температуры кипения. При этом обеспечивается охлаждение слитка как эа счет физического охлаждения жидкой водой, так и за счет затрат тепла на испарение воды, 1 таб л.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения слитков кипящей стали, включающий разливку металла в изложницы, ввод алюминия в головную часть слитка и подачу воды на зеркало металла струями под углом 20 — 50 к зеркалу металла, Недостатком известного способа является низкая интенсивность охлаждения металла вследствие создания паровой прослойки между металлом и слоем воды, Паровая прослойка резко снижает коэффициент теплопередачи, а слой воды препятствует ее свободному удалению, что приводит к снижению эффективной прочности "моста" металла, возникновению его прорывов, 1782187 воды осуществляют плоскими прямоугольны- 15 ми струями, имеющими на срезе сопла отношение длины к ширине (40...60):1, причем равными 4 — 6 ати и снижают по ходу охлажде-,, ния слитка со скоростью (10...15):М, где М вЂ” 20

ЗО

При отношении длины струи к ширине . (в поперечном сечении) менее 40:1 на по- go верхности слитка формируется постоянное возобновляемый слой жидкой воды, что приводит к замедлению теплообмена вследствие снижения скорости испарения. повышению химической неоднородности и головной обрези слитка, т. е. ухудшению его качества. Для получения нормального слитка по известной технологии необходим высокий расход воды и повышенная продолжительность охлаждения.

Целью изобретения является снижение продолжительности охлаждения слитка.

Поставленная цель достигается тем, что по способу получения слитков кипящей стали, включающему заливку металла в изложницу, ввод алюминия, подачу воды струями под углом 20 — 50 к зеркалу металла, после ввода алюминия в головную часть слитка, подачу давление охлаждающей воды устанавливают масса слитка (т), (10...15) — эмпирический коэффициент (ат т/мин), Причинно-следственная связь между совокупностью отличительных признаков и достигаемым эффектом может быть представлена в виде следующей схемы. Подача . воды плоскими струями обеспечивает вовлечение в процессе охлаждения всей массы подаваемой воды вследствие практически мгновенного прогрева всего подаваемого слоя воды до температуры кипения. При этом обеспечивается охлаждение слитка как за счет физического охлаждения водой, так и за счет затрат тепла на испарение воды. Плоская струя обеспечивает практически полное испарение воды, причем регламентированное давление воды в начале процесса и постепенное его снижение с регламентированной скоростью позволяет из; бежать создания на поверхности слитка гетерогенной двухфазной области состоящей из паровой прослойки и воды препятствующей свободному удалению пара с поверхности слитка, Заявляемый способ, таким образом обеспечивает резкое увеличение теплосъема и охлаждаемой поверхности и приводит к сокращению расхода воды и снижению продолжительности охлаждения.

При отношении длины струи к ширине в поперечном сечении более 60;1 возрастает склонность струи к диспергированию, т. е. вода распыляется с образованием водовоздушной эмульсии имеющей меньшую теплоемкость чем вода.

10

) i. 1

При начальном давлении охлаждающей .. воды менее 4 ати снижается скорость истечения воды из сопла, ухудшается ее турбулизация, снижается скорость испарения, появляется возможность создания слоя воды на поверхности слитка. При начальном давлении охлаждающей воды более бати омывает поверхность слитка не успевая испариться. При скорости снижения давления менее 10:М (где M — масса слитка) происходит формирование на поверхности слитка слоя воды вследствие опережающей скорости снижения температуры металла. При скорости снижения давления более 15,М, не обеспечивается полная реализация испаряющей способности поверхности жидкого металла, т. е. в каждый текущий момент времени общая масса подаваемой воды меньше, чем возможная масса пара генерируемого теплом поверхности слитка.

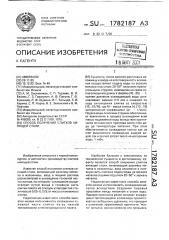

Пример. Сталь марки 08 кп выплавляли в 900 т мартеновской печи и разливали на 450 т сталеразливочных ковшей, оборудованных шиберными затворами в слитки массой 8, 12, 14, 19 т. После наполнения тела слитка на его поверхйость вводили жидкий алюминий (200 т/т), и устанавлив .ли термопару ТПР ЗО/60, с таким расчетом, чтобы ее рабочий спай находился на 100 мм ниже поверхности металла в изложнице.

Предварительными опытами было установлено, что при температуре под поверхностью мениска 400 С "мост" твердого металла обладает достаточной прочностью для того, чтобы предотвратить прорывы жидкого металла, сохранить герметичность и обеспечить таким образом высокую химическую однородность слитка и низкую головную обреэь, При использовании различных схем охлаждения время достижения требуемой температуры в подповерхностном слое различно. Результаты опытных плавок приведены в таблице. Во всех случаях расход охлаждающей воды составлял з

15, а площадь сопл для подачи вот мин ды 28 см ;

Анализ полученных результатов показывает; что использование заявляемого способа позволяет резко сохранить время охлаждения слитков, что обеспечивает повышение" пропускной способности разливочного пролета, снижает расход воды т. е. улучшает санитарно- гигиенические условия труда персонала и приводит"к некоторбму улучшению качества слитКа. -

Необходимым условием обеспечения достижения положительного эффекта явля1782187 шийся тем, что, с целью повышения химической однородности слитка путем сокращения продолжительности охлаждения слитка, воду подают плоскими струями, име-.

5 ющими на выходе из сопла в поперечном сечении прямоугольную форму с отношением длины к ширине, равным 40 — 60, причем подачу воды начинают давлением, равным.

4 — 6 ати, с последующим снижением его в

10 процессе кристаллизации слитка со скоростью (10 — 15)/M), где М вЂ” масса слитка, т, 10 — 15 — эмпирический коэффициент ать т/мин. ется необходимость одновременного соблюдения оптимальной величины всех режимных параметров способа. При выходе хотя бы одного из них за заявляемые пределы положительный эффект существенно снижается.

Формула изобретения

Способ получения слитков кипящей стали,включающий заливку расплава в изложницу, ввод íà его зеркало алюминия и последующую подачу под углом 20-50 к зеркалу металла струй воды, о т л и ч а юОт н оше ние максимальной концентрации серы

В слитке к минн мал ь ной

Длина пвпере чнвго сечения струи на выходе, из сопл а, мм

Значение в мпирическ ого коэффи0 тн оше ние дли-.ны отру к ширине (В П9ПЕР.. се че нии иа срезе сопл а) Ширина попер. сечен. струи на выходе из с опла, мм

Начал ь

-нов давление Во

-ды., атй

Масса слитка т . (.

Вре мя7 за квтврев д встигается тра. поверх. слie иент ат. т . мий..Э 95:I

3 40! Х

3 50. Х

3 60. Х

3 65: I

35:I

4 40:I

4. 50:I

4 60: I

4 65:Х

5 35:I.

5 40:Х

50 ° I

5 60:3

5 65:I б 35:Х б 40:I б 50:Х б 60:Х б 65: I

7 35:I

7 40,Х

7 9 :Х

7 60:I

7 65. I

М:х

3 40: I

3 50:Х

3 60:I

8 ЗI,Ç

8 935

8 37,4

8 4I,О

8 42,7

8 ÇI;3

8. 33,5

6 37,4

8 . 4I Î

8 42,7

8 ЗХ.З

8 33,5

8 37,4

8 4I,O

8 42,7

8 3I 3

8 99,5

8 97,4

8 4Х,О

8 42,7

8 ЗХ,З

8 93,5

8 37,4

8 4I,0

8 42,7

I2 ЗХ,З

Х2 99,5

I2 97,4

I2 4I,0

0,89

0,64

0,75

0,б8

0,66

0,69.

0,84

0,75

0,68

0,66

0,69

0,64

0,75

0,б8

0,66

О,Ф

0,64

0,64

0,68

0,66

О, 69

0,84

0,75

О, 66 0,66

0,69

0,64

0,75

0,6Е

ХО

I2

I5

Хб

I6

I5

I2

ХО

9

ХО

I2

Х5

I6

I0

Х2

I5

Хб

ХО

Х2

I5

Хб

ХО

I2

Х5 б;5

6,5

6,5

6,5 б;5

6,5

2.,5

2,5

2,5

7,0

6.5

3,0

3.0

ЗэО

7;О

7,0

2,5

2,5

2,5

7,0

7,5

7,5

6,0

7,5

7,5

6,0

6,0

7,0

6,5

3,73

3 04

З,ХЗ

3,25

3,64

З,Х6

$,82 ,Х,66

I,g»

3 27

3 58

Ь73

I,82

Х,46

3ю Ig

З,Ю

I,56 I,93

I 42

9,4I

3, I2

3.22

3,3I

3, I9

Э,2»

9,80

3,95

9,8 б

3 97

gz82f87

Продолжение таблицы

4

4

5

5

5 б б б б б

4

5 б б

7

I2

I2

I2

I2

I2

I2

12

I2

l2

I2

I2

I2

I2

I2

I2

I2

I2

I2

I2

I2

12

I4 4 4

14

Ц.

I4

Ц. т4

Ц. т4

И.

Ц.

Ц. 4

I4

I4 4

В

I4

Ц.

Ь

Э

14 4

4Я,7

3I,3

33,5

37,4

4I,0

4Я,7

3I,Э

33,5

37,4

4I,0

42,7

31,3

33,5

37,4

4I,0

4Я,7

3I,3

33 5

37,4

4I,9

42,7

3I,3

33,5

37,4

4 0

4Я,7

И,З

33,5

37;4

41,0

42. 7

ЭХ.Э

33,5

37,4

41„0

4Я,7

3I,3

33ф5

37,4

4<,0

42,7

ЭХ,Э

33,5

37,4

4I,О

42,7

0,66

Q,Е9

0,69

0,75

0,66

0,66

0,64

0,64

0,75

0,66

0,66

0,6о

Q,64

0,75

0,66

О,бб

0,69

0,84

0,68

0,66

0,69

0,84

0,75

0,68

0,66

0,69

Î,Р4

0,75

0,66

0,66

0,89

0,64

0,75

0,66

0,66

Q,89

0,64

0,75

О 68

О,бб

0,89

0,64

О,75

0,68

Q,б6

65" 1

5Q

4Q

65 .

4Q

4Р

65 б

16

I5

I2

9 о

IO

I2

I6

16

I5

I2

10 ,9

IG

j5

12

9

I0

I2

I5

16

16

I5

I2

:9

IG

I5

I2

IO

9

12

I5

16

I2

16 б;5, 6,5

3,5

3,5

3 5

6,5

6,5

3,5

3,5

3,5

6,5 б;5

4,0

3,5

4,0 б;5

6,5

6;5

6,5

6,5

6,5

8,0

8,0

7,5

8,0

7,5

7,0

4,5

4,5

4,5

8 0

8,0

5,0

5,0

5,0

7;5

7,5

5,5

5,5

5,5

7,5

7,5

7,5

7,5

6,0

Э,79

3,98

2il2

2 I6

2,36

3,8

Э,8»

2,28

2 34

Я,56

Э,I5

Э,П

2>42

2,48

2,40

3,42

3,64

ЭДб

3,25

3,33

3,34

4,85

4,97.

4,43

4,26

4,57

4,0

2,93

2,8

2,82

4эР

4,89

2,83

2,8

2,64

4,6О

4,:Я

2,75

2,66

Я,8Я

4 12

4,33

4,04

4,47

4,75

4, 56.

1782187

Продолжение таблицы

ХО

Х2

Х5

Х0,0

Х0,5

ХО,О

Хб

ХО,О

ПР цклиыдрически2я струлмв под уГл ем 50 л/и, со скоростью 50 л/мин.

9вод веды честве 60

8.

Х2

Х4

Х9 металлу в кели5,85

6,о7

7 28

8,36

Составитель Е.Скиданова

Техред M.Moðãåí Týë

Редактор

Корректор М.Максимишинец

Заказ 4285 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-З5, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Х9

Х9

Х9

Х9

Х9

Х9

Х9

Х9

Х9

I9

B ., Х9

Х9

Х9

)9

Х9

Х9

Х9 . Х9

Х9

Х9

Хо

Х9

Х9

Х9

ЭХ,3

33,5

37,4

4Х,О

42,7

3Х 3

33,5

37,4

4Х,О

42,7

ЭХ,3

33,5

37,4

4Х,О

42,7 дйгЗ

33,5

37 4

4Х,0

42,7

3Х3

33 ф 5

37,4

4ХуО

42,7

0,89 3

0,84

0,75 3

0,68 3

0,б6 3

U,8о 4

0,84 4

0,75 4

0,68 4

0,66

0,89 5

0,84 5

0,75 5

0,68 5

О,бб 5

0,89 б

0,84 б

0,75 б

0,68 б

0,6б б

0,89 7

0,84 7

0,75 7

0,68 7

0,66 7

ОТ0 ТИ П

9

ХО

ХЯ

Õ5

Хб .9

ХО

Х2

Х5

Хб

Хб

Х5

Х2

ХО

9

ХО

ХЯ

Х5

j6 о

7,5

7,5

7,5

8,0

7,5

7,5

5,5

5,5

5,5

8,5

9,0

5,5

5,5

5,5

9,0

9,5

5 5

5,5

5,5

9,5

9,5

5,09

5,68

5,70

5,8Х

5,о3

3,24

3 ХЗ

3,26

5. l2

5,9Z

3,39

3,32

3,35

5,83

5,04

3,Х7

3;3Х

3,48

5,26

5 75

5,48

5,60

5,37

5,59