Устройство для измельчения материалов

Иллюстрации

Показать всеРеферат

Использование: для получения порошковых материалов. Сущность изобретения: при вращении дебаланса 5 корпус 1 получает круговые колебания, а в месте с ним и внутренние мелющие тела 8. Материал, поступающий из загрузочной емкости 11 в камеры 2. перемещается тонким слоем из камеры в камеру по каналам 3. По пути к разгрузочной течке 12 материал получает в десятки раз большое число воздействий без деформирования слоя. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

2 ба / (21) 48911.68/02 (22) 11.12.90 (46) 15.12.92. Бюл. № 46 (75) Л. П. Зарогатский и Д, М, Кривелев (73) Д. M. Кривелев (56) Авторское свидетельство СССР

¹ 1362567, кл. В 22 F 9/04, 1986.

Авторское свидетельство СССР

¹ 808144, кл. В 02 С 19/16, 1978 (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ.

МАТЕРИАЛОВ

„„5U„„1782195 А 3 (я)5 В 22 F 9/04, В 02 С 19/16 (57) Использование: для получения порошковых материалов, Сущность изобретения: при вращении дебаланса 5 корпус 1 получает круговые колебания, а в месте с ним и внутренние мелющие тела 8, Материал, поступающий из загрузочной емкости 11 в камеры 2, перемещается тонким слоем из камеры в камеру по каналам 3, По пути к разгрузочной течке 12 материал получает в десятки раз большое число воздействий без деформирования слоя. 3 ил.

1782195

L — nl — 2h

$— и — 1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения тонкодисперсных порошков методом измельчения.

Известен способ получения металлических порошков, сочетающий непрерывность процесса загрузки в последовательно расположенные камеры измельчения с поддержанием на стенках этих камер слоя измельчаемого материала определенной толщины.

Для завышения степени измельчения необходимо уменьшать величину слоя материала и, как следствие этого — производительность по требуемому классу.

Известно также устройство для измельченияя материалов. содержащее дебалансный привод, опору, на которой с помощью упругих элементов размещен корпус с рабочей камерой, образованной обращенными друг к другу поверхностями мелющих тел.

В известном устройстве при измельчении исходного материала получено тонкодисперсный порошок с включением крупных частиц, доиэмельчению которых препятствует толстый, насыщенный .воздухом демпфирующий удары слой мелочи, Наличие крупных частиц вызывает некоторый перекос мелющего ролика, что затрудняет обеспечение режима устойчивой динамической обкатки.

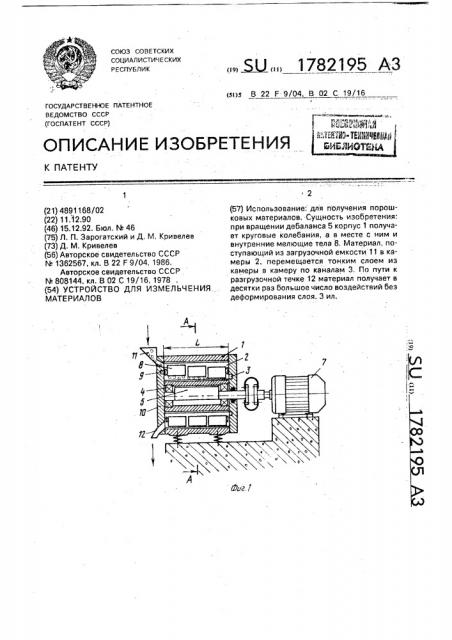

Дополнительный перекос мелющего ролика связан с различной крупностью частиц в накале и конце камеры, Приведенные недостатки значительно затрудняют получение тон кодисперсного продукта без крупных включений, а для достижения поставленной цели необходимо более длительное воздействие на измельчаемый материал, На фиг. 1 и 2 показано предлагаемое устройство в поперечном разрезе;на фиг. 3 — разрез А-А фиг. 1.

Устройство содержит корпус 1, в котором выполнены рабочие камеры 2, последовательно связанные друг с другом перегрузочными каналами 3. В корпусе 1 с помощью подшипников 4 смонтирован приводной дебаланс 5, соединенный муфтой 6 с электродвигателем 7. В каждой камере последовательно вдоль ее оси размещены внутренние мелющие тела — ролики 8. ограниченные от осевого перемещения упорами

9, запрессованными в крышки камер 10.

Корпус 1 снабжен загрузочной емкостью 11 и разгрузочной течкой 12.

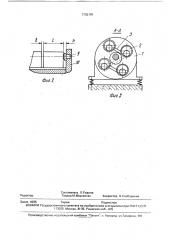

При этом. внутренние мелющие тела выполнены в виде последовательно расположенных вдоль оси камеры цилиндрических

10 роликов с воэможностью радиального смещения относительно друг друга, причем величина осевого зазора между ними в зависимости от требуемой тонины помола и степени износа мелющих тел регулируется парой дистанционных упоров, расположенных в торцовых крышках.

Величина осевого зазора равна где п — число роликов; ! — длина ролика;

h — высота упора;

1 — внутренняя длина корпуса, Устройство работает следующим образом.

При вращении дебаланса 5 корпус 1: получает круговые колебания, а вместе с ним и внутренние мелющие тела 2, обкатывающиеся по наружномутелу, закрепленно-. му в корпусе.

Материал, поступающий из загрузочной емкости 11 в камеры 2, перемещается тонким слоем из камеры в камеру по каналам 3, По пути к разгрузочной течке 12 материал получает в десятки раз большее число воздействий, чем в прототипе, причем беэ демифирования слоя, В сочетании с измельчением между торцами мелющих роликов такой процесс позволяет значительно повысить степень измельчения беэ снижения производите ьности.

Формула изобретения

Устройство для измельчения материалов, содержащее корпус, установленный на опору, рабочие камеры, размещенные в корпусе с цилиндрическими мелющими роликами, и дебалансный привод, о т л и ч а ю щ е ес я тем, что, с целью повышения степени измельчения при сохранении высокой r;роизводительности, имеющие ролики ра положены .последовательно s каждой камере вдоль ее оси с возможностью перемещения относительно друг друга и камеры, при этом величина осевого зазора между роликами равна

S—

1 — nl — 2Ъ

n — 1 где L — внутренняя длина корпуса; и — число роликов;

1 — длина роликов;

h — высота упора, а рабочие камеры соединены друг с другом перегрузочными каналами.

1782195

Фиг. 2

Составитель Л.Родина

Техред М.Моргентал Корректор Н,Слободяник

Редактор

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101

Заказ 4285 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5