Состав для изоляции притока пластовых вод в скважину

Иллюстрации

Показать всеРеферат

Сущность изобретения: состав, включающий нефть, алкилированную серную кислоту и отход производства изопрена, в качестве отхода производства изопрена содержит пирановую фракцию, получаемую при разложении диметилдиоксана при температуре 300 - 370°С, при следующем соотношении компонентов, об.%: нефть 61,7 - 74,3, пирановая фракция - 5,7 - 12,3, алкилированная серная кислота 20 - 26. Состав готовится смещением компонентов, причем сначала в нефть добавляют пирановую фракцию, а затем алкилированную серную кислоту. 2 табл.

.... Ж„„1782273 А3

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 2 (21) 4737884/03 (54) СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА (22) 18.09.89 ПЛАСТОВЫХ ВОД В СКВАЖИНУ (46) 15.12.92. Бюл. N. 46 — .:-:. (57) Сущность изобретения: состав, включа(71)Татарский государственный научно-исс- ° ющий нефть, алкилированную серную киследовательский и проектный институт неф- лоту и отход производства изопрена, в тяной промышленности качестве отхода производства:изопрена со(72) И.Х. Б и к бул а то в, P. Г. Га бдулл и н, держит пирановую фракцию, получаемую

Ш.К.Шаяхметов и Р.P.Êàäûðîâ . при разложении диметилдиоксана при тем(73) И.X.Бикбулатов, P.Ã.Габдуллин, пературе 300 — 370 С, при следующем соотШ.К.Шаяхметов и Р.P.Êàäûðîâ ношении компонентов, об.;(у: нефть 61,7— (56) Авторское свидетельство СССР N. 7744,,33, пирановая фракция — 5,7- 12,3, алки-

661102, кл. Е 21 В 33/13, 1974... лированная серная кислота 20 — 26. Состав

Авторское свидетельство СССР М готовится смещением компонентов, причем

1694855 по заявке N. 4731092, .... сначала в нефть добавляют пирановую кл. Е 21 В 33/13, 1/9, 1990. фракцию, а затем алкилированную серную кислоту. 2 табл.

Изобретение относится к нефтедобывающей промышленности и найдет применение при изоляции притока подошвенных и . нижних вод в скважину, а также изоляции зон поглощения бурового раствора при бурении нефтяных и газовых скважин.

Известен состав для изоляции притока пластовых вод, когда ограничение притока подошвенной воды осуществляют гидрофобными нефтяными эмульсиями, содержащими нефть, воду и серную кислоту. При этом нефть должна содержать 20О смол и 3 — 4Я, асфальтенов, являющихся стабилизаторами эмульсий. Если их количество в нефти не достаточно, предлагается добавить примерно 2,5 Д окисленного битума с целью образования тиксотропной структуры. с начальным статическим напряжением сдвига

30,5 мгс/см, конечным — 242 мгс/см, что в пределах показателей буровых растворов.

1 ! !

I !

Недостатком указанного состава явля! ется то, что получаемый материал по своим изоляционным свойствам неустойчив, подвержен разрушению под воздействием ОС, внешних сил, становится текучим и далее легко вымывается из riop гглуаста, поскольку, как уже указывалось выше, его статическое a

j hi напряжение сдвига находиться только в

1 пределах показателей буровых растворов.::. (Д

Известен способ изоляции притока вод в нефтяную скважину, заключающийся в за- )» качивании в пласт одновременно нефть, со. держащую в своем составе смолы и ... асфальтены, и серную кислоту при получении изоляционного материала на их основе, в виде кислого гудрона в пластовых условиях, Несмотря на широкое применение этого способа на месторождениях Татарии. он обладает недостаточной эффективностью.

Как известно, качество полученного кислого

1iU2273 гудрона по данному способу зависит от содержания в нефти смол и асфальтенов, недостаточное содержание которых не позволяет получить изоляционный материал необходимой вязкости. Недостаточная вязкость и плавление этой тампойирующей массы при 60 С и выше способствует обратному выходу образовавшегося в пласте изоляционного материала в скважину. Отсюда и необходимость закачивания s пласт большого количества материала или повторных изоляционных работ, что связано с большими материальными затратами.

Известен также способ ограничения притока пластовых флюидов в скважину, предусматривающий закачку в пласт СоСтава, содержащего нефть, алкилированную серную кислоту и отхода производства изопрена. При этом в качестве отхода производства изопрена используют "зеленое масло". . Указанный состав по своей технической сущности более близок к предлагаемому и может быть принят в качестве прототипа.

Недостатком известного состава-является то, что, несмотря на его высокие водоизолирующие свойства, он не применим в скважинах с температурой 60ОC è вйше, при которой он становится текучим, снижаются гидроизолирующие свойства, что приводит к частичному выходу его из пласта, тем самым резко снижая эффект водоизоляционных работ.

Целью изобретения является расширение области его применения, т.е. повышение эффективности состава. в области температур от 60 С до 100 С.

Поставленная цель достигается описываемым составом, включающим нефть, алкилированную серную кислоту и отход производства изопрена, Новым является то, что, в качестве отхода производства изопрена он содержит пирановую фракцию, являющейся продуктом разложения диметилдиоксана при температуре 300 — 370 С со следующим соотношением компонентов, об. :

Нефть 61,7 — 74,3

Фракция пирановая 5,7 — 12,3

Алкилированная серная кислота 20,0 — 26,0

Добавление в состав пирановой фракции, содержащей около 70% линейных непредельных углеводородов и 30 моноциклических соединений приводит к образованию полимеров с большим молекулярным весом, высокой вязкостью и термо- . стабильностью по сравнению с зеленым маслом, являющимся модифицирующей добавкой в составе, взятого за прототип. При взаимОдействии алкилированной серной кислоты с нефтью в смеси с пирановой фракцией получается тампонирующая масса, имеющая вязкость нэ порядок выше по сравнению с тампонирующей массой, пол5 учаемой из известной нефтесернокислотной смеси с добавлением зеленого масла.

Более того, получаемая тамйонирующая масса термостабильна в моделируемых условиях пласта в интервале температур от

10 60 С до 100 С. что на 40ОС выше, чем известная смесь. Другим преимуществом добавляемой пирановой фракции является также регулируемый индукционный период формирования тампонирующей массы, что позволяет использовать более упрощенную

15 технологию закачивания смеси в пласт. Таким образом, предлагаемый состав характеризуется новой совокупностью признаков, позволяющих получить новый положитель20 ный эффект, выражающийся в повышении

Нефть 61,7 — 74,3

Фракция пирановая 5,7 — 12,3

Алкилированная серная кислота . 20,0 — 26,0 эффективности изоляционных работ в области температур от 60 С до 100 С. При этом кратно повышается структурная прочность

" продуктов реакции и изоляционные свойст25 ва состава, предотвращается обратный выход его из каналов пласта в ствол скважины по окончанйй изоляционных работ, следовательно, повышается надежность водоизоляции и, как следствие; значительно

30 сокращаются повторные изоляционные работы в связи с последующей обводненностью продукции скважины.

Закачивание состава осуществляется в следующей последовательности (пример

35 конкретного осуществления).

После определения интервала притока пластовой воды спускают насосно-компрессорные трубы в скважину и оборудуют устье скважины. Затем скважину промывают и за40 качивают"буферную жидкость 0,5 м, в качестве которой может быть нефть, дизтопливо, с целью предотвращения смешения изоляционного материала со скважинной жидкостью. При этом задвижки, перекрывающие

45 нагнетательную линию и линию, соединяющую эатрубное пространство, соответственно, открыты. Далее rio отводам нагнетательной линии одйовременно начинают закачивать в насосно-компрессорные

50 трубы нефть в смеси с пирановой фракцией и ал кили рова нную серную кислоту 83 -86%ной концентрации. При этом смесь нефти, пирановой фракции и алкилированной серной кислоты берут в следующем соотноше55 нии, выраженных в об,%: .

1782213

4,42

3,70

61,70

9,40

18,2

0.90

0,30

Пирановая фракция, являющаяся отходом производства изопрена цеха 1808 Нижнекамского ПО "Нефтехим" согласно ТУ

38,602-09-13-90, жидкость зеленоватого цвета с резким запахом, вязкостью 0,009 ПА с, плотностью 903, 2 кгlмз. Усредненный состав пирановой фракции выраженный в весовых процентах следующий: изобутилен (СНз = CH2) изопрен (СН2=С-СН=CНQ

СНз

Гексадиены

1,5 гексадиен (СН2 = СН (СНз) CH = СН3

2,4 гексадиен(СНзСН = СНСН =-СН- СНз) ск, H C c

Метилгидропиран метилентетрагидропиран

Триметилкарбинол (СНз)зСОН

Ilaраксилол (Снз)2С6Н4) С целью обеспечения оптимального соотношения кислоты и смеси нефти с пирановой фракцией, а также создания равномерного экрана при давлениях, допустимых на данную обсадную колонну, закачку кислоты производят агрегатом

Азинмаш-ЗОА, а смеси нефти с пирановой фракцией — агрегатом ЦА-320. При этом закачку их ведут беспрерывно одной порцией, без остановления смеси внутри колонны.

Смесь нефти с пирановой фракцией и кис-. лоты, транспортируясь по НКТ, перемешиваются и далее попадают в призабойную зону пласта в виде однородной жидкости и по мере поступления туда задавливаются в пласт, После закачки расчетного объема указанных смесей в трубы повторно закачивают буферную жидкость в объеме 0,3 — 0,5 м з и продолжают продавку водой давлением, не превышающим допустимых значений.на колонну и пласты. В результате взаимбдействия серной кислОты со смесью нефти и пирановой фракции происходит полимеризация с образованием полимерной массы и постепенное повышение вязкости ее. В зависимости от содержания пирановой фракции смесь является прокачиваемой в течение времени от 63 мин до 115 мин после перемешивания с кислотой. Смеси с повышенным содержанйем пирановой фракции, твердеющие относительно быстро, могут нагнетаться в изолируемый пласт раздельно по схеме: буферная жидкость, кислота, буферная жидкость,.смесь нефти и пирановой фракции, буферная жидкость, продавочная жидкость. В этом случае полимер образуется непосредственно в каналах пласта.

После продавкй изолирующей смеси в пласт скважину оставляют на ожидание затвердевания смеси продолжительностью 6 — 24 часа.

Необходимый объем материала для создания водоизоляционного экрана берут из расчета: 1 — 2 м на 1 м толщины обводненз ной части пласта, если его приемистость менее 20 м /ч при давлениях соответственно более 10 МПа, и менее 10 МПа, 2 — 3 м з на 1 м обводненной части пласта, если приемистость его более 20 м /ч при тех же з давлениях соответственно. Далее перфорируют продуктивный пласт и осваивают скважину. Эффективность предлагаемого состава определяли в лабораторных условиях. При испытании были использованы следующие материалы;

25 нефть девонского горизонта Ташлияр-, ской площади ТАССР (р= 850 кг/м, динамиз ческая вязкость при 20 С 0,02 Па с, содержание смол 24.3%, асфальтены 4,7%); . нефть бобриковского горизонта Ромаш30 кинского месторождения TACCP (= 870 кг/мз, динамическая вязкость при 20 С 0,04

Па с, содержание смол 43,3%, асфальтенов

5,3%); . алкилированная 83%-ная серная кисло35 та (АСК), удовлетворяющая требованиям ТУ

38-3-01-4-78; фракция пирановая — отход производства изопрена цеха 1808 Нижнекамского ПО

"Нефтехим", удовлетворяющая техниче40 ским условиям TY 38.602-09-13-90.

Тампонирующие свойства предлагае-, мого и известного составов при температуре 20 и 100 С испытывали на трубчатой модели пласта длиной 7 см и диаметром 2,7

45 см, заполненной кварцевым песком фракции 0,063 — 0,2 мм. Испытания проводили следующим образом: в модель пласта, предварительноо прогретую до 1000С, закачивали рабочие агенты по схеме скважина-пласт, 50 выдерживали при этой температуре в течение 1 — 2 сут. Затем через модель при температуре 100 C прокачивали воду по схеме пласт-скважина.

За критерий оценки эффективности ис55 пытываемого состава по сравнению с известным взяли закуйоривающий эффект (д), который определен на основа данных, полученныи при испытаниях, расчетным путем по формуле

1782273

K. — к

Ко

30 также неприемлемо, ибо смесь становится не прокачиваемой в пласт(композиции 25—

30 табл.1). Поэтому содержание АСВ в рекомендуемом составе равное 20% от объема состава является нижним пределом, а со35 держание АКС равное 26% является верхним пределом, Таким образом, оптимальная область содержания алкилированной серной кислоты в нефтепираносернокислотной смеси находится в пределах 20 — 26% смеси. Анализ данных таблицы 1 показывает, что, если объемное соотношение нефти к пирановой фракции и алкилированной серной кислоты составляет 59,2 — 60,8, 14,8 — 15,2 и 20 — 26% соответственно, то полученную массу прокачивать в скважину не предоставляется возможным из-за ее быстрого отверждения.

При объемном соотношении нефти к пирановой фракции равном 61,7 и 12,3% и содержании алкилированной серной кислоты в количестве 26% нефтепираносернокислотная смесь прокачиваема в течение

0,5 — 1 часа, что приемлемо при раздельном закачивании рабочих агентов, Следователь50 но, соотношение нефти к пирановой фракции, составляющее 61,7, 12;3% является нижним пределом по содержанию нефти и верхним по содержанию пирановой фракции в составе. где Ко — коэффициент проницаемости до закупорки модели пласта, мкм; 5

К вЂ” коэффициент проницаемости после закупорки модели пласта, мкм .

На первом этапе испытаний предлагаемого состава определяли вязкостные свойства формируемой тампонирующей смеси. 10

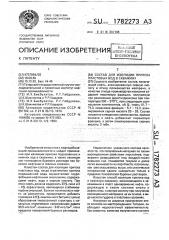

Результаты испытаний смесей, приме няеМых в предлагаемом составе приведены в табл.1. Из — àáë.1 видно, что наибольшая вязкость тампонирующей массы наблюдается при использовании девонской нефти. 15

Отсутствие в ней сероводорода поло>кительно сказывается также и на экологию и технику безопасности. Данные таблицы 1 показывают, что при концентрациях пирановой фракции в смеси равной 5,3% от объ- 20

eMa смеси и содержании АСК более 26% или менее 20% к объему смеси вязкость тампонирующей массы резко уменьшается (композиции 19 — 24 табл,1). Аналогичная картина имеет место при содержании пира- 25 новой фракции в смеси 12,3% к объему смеси, с той лишь разницей, что при содержании ACK более 26% у тампонирующей массы резко повышается вязкость, что

В случае объемного соотношения нефти к пирановой фракции и алкилированной серной кислоте pBBHGM 70,3 — ?6, 3,7 — 4 и 20 — 26% (композиции 16 — 18) вязкости полученной тампонирующей массы уменьшается в 1,5 — 2 раза по сравнению с вязкостью, получаемой в области соответствующей соотношениям с меньшим содер>канием нефти. Следовательно соотношение нефти к пирановой фракции, равное 74,3 и 5,7% является верхним пределом по содержанию нефти и нижним пределом по содержанию пирановой фракции.

Сравнение тампонирующих масс по вязкости предлагаемого состава (композиции 4 — 15 табл.1), а по прототипу (композиции с 10 — 15) показывает, что через 168 ч вязкость у предлагаемого состава увеличиваетя на порядок относительно вязкости известного состава за это же время, На втором этапе лабораторных испытаний оценивалась термостойкость тампонирующих масс предлагаемого и известного составов. Для этого гидроизолирущий мате риал, сформированный в области оптимальных соотношений компонентов помещали в пробирки и термостатировали в интервалах температур от 20 — 110ОС в течение суток.

При этом у предлагаемого состава размягчеwe, плавление или разрушение гидроизолирующего материала не наблюдалось, тогда как тампонирующая масса по известному составу плавилась уже при температуре 60 С.

После чего проводили модельные испытания.

В модель пласта, предварительно прогретую до необходимой температуры, закачивали рабочие агенты по схеме скважина-пласт, выдерживали при этой температуре в течение 1

-2 сут, затеи через прогретую модель прокачивали воду, нагретую до температуры модели по схеме пласт-скважина. Результаты испытаний представлены втабл,,2. Как видно из табл.2, у предлагаемого состава закупоривающий эффект сохраняется в пределах нормы при температурах от 60 до 100 С (см.композиции с 1 по 9), тогда как у известного состава снижение закупоривания эффекта наблюдается уже при температуре

60ОС (композиции 10 — 21), Технико-экономическое преимущество предложения заключается в следующем.

Использование предложения по сравнению с известным составом, принятым в качестве прототипа, позволяет повысить качество ремонтно-изоляционных работ, поскольку получаемый материал обладает более высокими изоляционными свойствами, термостабильностью, что в свою очередь позволит увеличить безводный период эксплуатации

1782273

> скважины, приведет к сокращению количества повторных ремонтных работ.

Технологичность его использования oriробована в промысловых условиях на месторождениях ПО "Татнефть" в НГДУ

"Елховнефть". скв. 1036 с дебитом по нефти

1,8 т/сут и обводненностью 98,4 >

: - После проведения изоляционных работ с использованием предлагаемого состава дебит по нефти повысился до 5,4 т/сут., а обводненность снизилась до 307р.

Формула изобретения

Состав для изоляции притока пластовых вод в скважийу; включающий нефть, 10 т и а !

»» и» ъ»сьй» Фьь

М абл

Состав с1>оси, обА

Принер тееллтура снеси через

Вреия прокачиваеностн нин

Хипкал фаза, Динаиическая вязкость, Па с, »epee ч

Нефть гори»

Нефть гориеонПирано° ал

1 24

Валеноее

Апкнлироеан, та Д! зонта фракцил олну иинуту,еС серная кислота

»»

Преллагвеиия состав

14,80 - 26 90

15,20 - 24 75 .

16,00 - .20, 70

12,30 . - 26 73 30

12,80 - .23 66 ." 57

13,30 20 60, : &Ь

9,25 -" 26 60 55 18 . 0 ° 41 3,81 ° 10 4, 19 10 8,6 10

9,67 - 23 5I 68 . 15 0,22 . 2,27 10 3,41 10,7>92 ° 10

10,00 -:20 48 70 37 0,17 2,12 30 °,2,81 10 6,55 10

7,40 26 "50 71 24 0,21 3,11 10 7,8 30 7>95 10

7,70 - 23 45 76 15-20 0,15 . 0,72 10 5>72 10 4,96 10

S;00 . " 20 42 81

5>30 - 26 ЬО . 75 25 О, l 7,3 10 8,6 ° 10 2,55 10

5,50 - 23 37 80 15 20 0,08 8,! ° 10 9,08 10 2,86 ° 10

5;7D - 2о 32, . 93, 17 о;03 7;940 8,4 ta 2,7 10

3,70 - 26 36 85 28 О,09 4,42 ° 10 5,5 10 1,91 10

j GD - 24 90 25 0,05 5,6 10 6,36 10 2,02 10

4,00 - .20 .28 !!О, 23 0,01 5,! 10 6,1! 10 1,81.ta

5>30 - 29 42 92 . 31 О ° 05 2,! ° 10 4,1 ° 10 1,! ° 10

5,30 - . 28 42 85 . 29 0,07 2,5 10 5,2 10 . 1,5 10

5,30 - 27 41 .80 27 0,09, 3 3 10 7,! 10 2>3 10

5,30 37 : 90 - 28 О,О5 6,5 0 7>2 1D . 1,95 10

5,30 - 18 36 300 . 30 0,04 5,6 ° 10 6,4 10 1,5 10

5,30 - 17 32 120 - 32 0,02 3,! ° 10з Ь,! 1Îв 1,1 10

12,30 -, 29 " 0

32,30 - 28 " . :; О

12,30 . 27, : i . . . О

12,30 - 15 90 . 30 .. 14 0,42 7 ° 10 9,2 ° 10 . 1; 1 10, 12 ° 30 - 18 100 .35 15 0 ° 20 4,2 ° 10 9,25 10, 9,69 10

12,30 - !7 . 120 40 > 17, 0,05 3,3.!О 4,7. 10 5,2 ° 10

0,0 24>8 24 . 140 25 0,38 2,2 10 2,67 10 . 3,9 10е

15>0 - 24,8 75 - . .% : О 1,60 7,9 tÎ 3,13 10 1.93 !О

12,50 24,8 . 66 . 92 " 15 0,67 6,59 !О 9,44 ° 10 1,61 10

9,40 -: 24,8 54 ° 98 16 0,65 Ь,95 .10 7>1.10 1, 21 10

7,50 24,8 45 : 103 15 . 0,62 3,8 ° 190 6,48 10 9,3 10

5,37 24,8, 37 И5

3,76 - .24,8 32;. 120 . по из еестноиу - способу

25,54 23 ° 18 87 . 3O

27,78 16,67 80, 13

28,9S 13,04 74 12 6 2,8 -10 3,9 10 9,9 ° 10 9,6 10

15,38 23,08 65 32 . 16,67 16,67 57 40, 1 59>20

2 60,80

3 &4,00

4 61,70

, 5 64,20

6 66,70., 7 64,75

8 67,30.

9 70,00. l0 66,60 ... 11 .. 69,30, 12 72,00 13 68,70!

4 71,50 : 15 74;30 : 16 70>30

37 72>20

: !8 7&,оо

19 65,7

20 66,7

21 67,7, 22 75,70 23 76,70

24 77>70

25 58,70

26 59,70

27 60,70

I 28 68,70! 29 69,70

3 30 70 70!

31 75 2

; 32 60 2

33 . 62,7

34 » 65 S 35 -, 67,7! 36 . . 69.83, 37 - 71.44

Состав

> 1 и 53>28

2 а 55 55

i 3 57,98

4 - 6154

5 - .6666 алкилированную серную кислоту и отход производства изопрена, отличающийся тем. что, с целью повышенйя эффективности состава в области температур от 60 до

5 100 С, в качестве отхода производства изопрена используют пирайовую фракцию, получаемую при разложении диметилдиоксана при температуре 300 — 370 С, при следующем соотнощении компонентов, об. :

Нефть 61,7 — 74,3

Пирановая фракция 5,7 — 12,3

Алкилировання с39рная кислота . 20 — 26

0 2>90 1>24 10 2,! ° 10 4,53 10

О 2,2D 9,78 ° 100 1,54 10е 3,68 10

О 1,96 8,9 10 . 1,43 ° tlf 3,25 ° 10

12 . 0,56 4,28 10 5,8 .10 1,2 ° 30 15 0,28 3,! 5 10 4,64 10 9,89 ° 10 ,18 О;19 3,68 ° 10 4>89.10 9,12 ° 101

2! 0,10 t,91 ° 10 ° 2,12 10 2,5 10

20 0>70 2,8 .10 . 6,2& 10 6,37 1D

20 0 64 1,91 ° la . 4,38 ° 10 4,46 10

0 7,5*30 9,1.10 . 9,5 !Î 9,8 ° !О

5 1,9 ° 10 3,1.10 9,7 30 9,9 ° 10

2 2,1 10 2,4 !D 2,8 ° 10 3,2 ° 10

19 4,0 ° 10 7,! ° 10 7,7 ° 10 7,9 10

1782273

3

0 лолвение табл.l лоло. Состав с3>еси, обА

Нефть Нефть Пирано- Зелегоризон- гори- вая ное та Д3 зонта фракция иасло

Линамичаская вязкость ° 3!a с, ucpes, ч

Время Хипкая прокачи- фаза, ваености, об.4 мин

Твмперятура снеси иереа одну ми» нуту, С

Пример

«»ч

Алкилирован, серная кислота

1 24 72 168

69,57

65,94

71,43 74,54

Таблица 2

Яакупориваюз3ий эффект, Ф при различных температурах, С

Пример

Состав снеси в объемы>3х процентах

60 80 100 110 120

20 нефть горизонта,333 нефть пирано-. гормэ. вая

Си фракция ьв зеленое алкилиронасло ванная с ерная кислота.Прейлагаеный .состав

26 н 23

26

23

26

23

Состав ло прототипу

26,54 23;08

27,78 16,67

28,98 13,04;

15,38 23 08

16,67 16,67

17,39 13,04

25,9

23,0

20,0

25,9

23,1

20,00

1 61,70

2 64,20

3 66,70

4 64,75

5 67,38

6 70, >30

7 66,60

8 ь9>30

9 72,00

100 94

99 90

Э9 ЭО

100 92

96 87

96 85

100 . 95

94 85

94 85

94

9о

92

87

82

Э5

94

ЭО

87

92

82

91

83

12,30

12,80

13,30

9,25

9,62

10,00

7,40

7,70

8,00

92 65

89 60

85 55

92 65

85 60

80 60

91 55

8o 50

82 50

11

1213

14

36

37

18

19

50,38

55,55

57,ЭВ

61,54 бб,бб

69 ° 57

Эб 96

95 95

90 85

95 95

9О ЗЭ

87 87

89 88

"5 85

75 74

85 84

80 80

7о 69

27

38

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

Прорыв

12,30

12,80

13,0

9, 20

9,60

10 ° 00

61,8

64,2

67,0

64,9

67,3

70,0

».": 1»

Составитель

Техред М;Моргентал

Корректор M.Øàðîøè

Редактор

Заказ 4289 Тираж . Подписное

ВНИИПИ Государс»твенного комйтета по изобретениям и открытиям при ГКНТ СССР .

113035, Москва, Ж-35, Раушская.наб., 4/5

> >

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

7

9

11

12 .13

14

16

17, 18

51,28

55,55, 57,98

61,54

66,66

69,57

65,94

71,43

74,54

17,39

10,98

11,90

12,42

26,54

27,78

28,98

15,38

16,67

17,39

1о,98

11,90

12,42

13,04 53

23,08 50

16,67 48

13 ° 04 36

22,08 50

16,67 48

13,О4 45

23,ОЗ 46

16,67 40

13,04 35

23 08 40

16,67 35

13,04 32

45 12

5О 17

60 20

70 26

45 10

50 15

60 18

55 . 16

60 20

80 35

60 20

70, 30

79 40

6,8 ° 10 1,0 10

16 2,3 10

22 3 3 10

20 2,5 10

5 ° 7 10 6,7 -10

1,6 10 3,2 ° 10 .1,05 10 1 8 10

1 3 10 1,8 ° 10

2,2 10 4,3 ° 10

4,3 3ok 1>3 lo3

10 1>2 10

15 2;4 10

3ГЭ

1,8 10з

2,6 ° 10

3,7 10

3,2 ° 10

6,9 10

3,9 10

2,6 10

2 ° 4. 10

4,8 10

3,9 l о

2,1 10

2,8 ° 10

1,7 ° 10

2,5 10.

3,1 10

4,1 10

3,4 ..10

7,2 10

4,1 10

2,8 10

2,6 10

5,0 10

2,2 ° 10

2,4 10

3>1 ° 10

2,3 ° 10