Состав для изготовления огнезащитного покрытия

Иллюстрации

Показать всеРеферат

Сущность изобретения: состав для изготовления огнезащитного покрытия содержит тонкодисперсную горелую породу 22-38,5%, продукт конденсации аминоэфиров с диэтиленглмколем 1-1,5% и жидкое стекло - остальное. Состав готовят смешением компонентов с последующим нанесением его на защищаемую поверхность. Характеристики состава: адгезия 28 сут. 8,4-8,5 МПа,48 сут 8,4-8,5 МПа, потеря массы 28 сут. 4,5-5,5%, 48 сут. 4.6-5,5%. 2 табл.

союз сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 04 B 28/24

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССP (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4893562/33 (22) 25.12.90 . (46) 23.12.92. Бюл. М 47 (71) Днепропетровский инженерйо-строительный институт (72) А.С. Беликов, Г.Н. Крикунов, С,Н. Станкевич, В.Ф. Волошин и Д,А. Кавец (56) Авторское свидетельство СССР

М 337528, кл, С 04 В 28/26, 1970.

Авторское свидетельство СССР

N 606528, кл. С 04 В 28/26, 1975.

Авторское свидетельство СССР

М 635075, кл. С 04 В 28/26, 1977.

Изобретение относится к области строительных материалов и может быть йспользовано при изготовлении огнезащитного покрытия.

Известен состав, содержащий жидкое стекло и асбест в соотношении 1:10-5:10.

Известен состав, включающий жидкое стекло 13-15%, тонкодисперсную горелую породу 50-70 заполнитель — остальное, Наиболее близким по технической сущности и достигаемому результату является состав, включающий жидкое стекло -14$, тонкодисперсная горелая порода 5-15, ортофосфорная кисло а 3-6 и огнеупорный наполнитель — остальное.

Недостатком этого состава является снижение огнестойкости и адгезионной прочности во времени из-за нарушения его, целостности при взаимодействии с углекислотой.

Целью изобретения является повышение адгезии и огнестойкости.

Поставленная цель достигается тем, что состав для изготовления огнезащитного по„„. Ж„„1782964 А1

2 (54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ (57) Сущность изобретения: состав для изготовления огнезащитного покрытйя содержит тонкодисперсную горелую породу

22 — 38,5%, продукт конденсации аминоэфиров с диэтиленгликолгем 1 — 1,5% и жидкое стекло — остальное. Состав готовят смешением компонентов с последующим нанесением его на защищаемую поверхность, Характеристики состава: адгезия 28 сут, 8;4 — 8,5 МПа, 48 сут. 8,4-8,5 МПа, потеря массы 28 сут. 4,5 — 5,5%, 48 сут. 4.6 — 5,5%.

2 табл. крытия, включающий жидкое стекло, тонкодисперсную горелую nopoäó и добавку, содержит в качестве добавки продукт конденсации аминоэфиров с дйэтиленгликолем при следующем соотношении компо= нентов, мас.%:.

Горелая порода 22-28,5

Продукт конденсации аминоэфиров с диэтиленгликолем 1--1,5

Жидкое стекло Остальное

Использование в составе горелой породы совместно с продуктом конденсации аминозфиров с диэтиленгликолем АМ-Д придает составу повышенные адгезионные свойства и огнестойкость. Это достигается в результате взаимодействия жидкого стекла, продукта AM-Д и горелой породы.

Благодаря наличию в продукте АМ-Д 2амино и 2-оксиэтилового эфира улучшается подвижность и смачиваемость жидким стеклом обрабатываемой поверхности.

Кроме этого, такой состав обладаег повышенной проницаемостью в микротрещи1782964

П / 3

Вязкость (МПд) при 20 С

Температура замерзания

Температура вспышки в закрытом тигле

Токсичность

15,7 минус 27 С

192 С малотоксичное вещество, 4-й класс опасности хорошо растворимо в воде, органических соединениях, умеренно в кислых средах.

Растворимость

Пример,осуществления изобретения.

Вариант 1.

Для приготовления смеси и нанесения ее на деревянные и металлические конструкции необходимо следующее оборудование и материалы:

1, Насос с высоконапорными шлангами и распылителями.

2. Емкость для приготовления раствора, 3. Емкость для жидкого стекла. ны обрабатываемой поверхности, обладает достаточной однородностью.

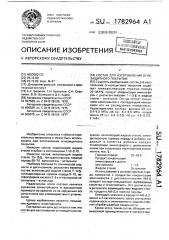

После нанесения огнезащитного поKpbITMII через 20-30 мин, благодаря процессам новообразований силикатов (отверждение композиции) наступает резкое увеличение вязкости смеси, что способствует уменьшению потерь наносимого покрытия на обрабатываемую поверхность, В табл.1 приведен химический состав горелой породы.

Продукт конденсации аминоэфиров с диэтиленгликолем AM-Д ТУ 6-14-10-168-85.

Настоящие технические условия распространяются на продукт AM-Д вЂ” продукт конденсации а миноэфи ров 50 — 70, диэтилгликолем 20-, вода — остальное, предназначенный в качестве добавки в резиновые смеси для повышения физико-механических характеристик губчатых изделий резиновой промышленности.

Продукт АМ-Д выпускает Волжский и/о ."Оргсинтез" Волгоградской области, он должен соответствовать требованиям и нормам.

Продукт АМ-Д горючее вещество.

Температура кипения 96 С.

При загорании тушить водой илй воздушно-механической пеной.

Полученный продукт имеет следующие физико-химические характеристики:

Цвет темно-коричневый

1,30 — 1,37 са

4. Емкость с водой для промывки насо5. Манометр, 6, Сетка для отсева крупных примесей.

5 7. Денсиметр для измерения плотности жидкости.

В смесительную емкость загружают по массе горелую породу и продукт АМ-Д, после чего насосом подают жидкое стекло, 10 Прокачивая насосом раствор, по двум емкостям в течение 10-15 минут получают однородную смесь.

Приготовленный раствор наносят на горючие материалы или конструкции с по15 мощью распылителя, Через 0,5-2 ч загустевания раствора производят вторичную обработку, Вариант 2, По получении однородной смеси по

20 описанному ранее способу горючий материал или конструкции опускают на 2 — 3 минуты в раствор.

Через 0,5 — 2 ч по загустеванию раствора производят вторичную обработку;

25 Испытания огнезащитных составов производят согласно ст СЭВ 382-76, ст СЭВ

2437-80 и ст. 39051-77 "Раствор тампонажный, методы испытани:.1".

Прочность сцепления состава опреде30 ляют по методике Волгоград НИПИнефть.

В табл.2 приведены физико-механические свойства составов.

Из табл.2 видно, что величина огнестойкости описываемого огнезащитного соста35 ва, как в возрасте 28 суток, так и в более длительные сроки его эксплуатации (360 сут.), значительно выше, чем известного. Он не подвержен растрескиванию, усадке и углекислотной коррозии, 40 Огнестойкость состава в возрасте 28 суток в 1,2-1,3 раза, а в возрасте 1года в

1.2-1,4 раза выше чем известного.

Потеря массы при определении возгораемости древесины по методу "керамиче45 ской трубы" позволяет сделать вывод, что состав остается трудносгораемым (потеря массы до 9 /,) во времени.

Величина адгезионной прочности состава в возрасте 28 суток в 1 3-1,4 раза. а в

50 возрасте 1 года в 1,4 — 1,6 раза выше чем известного.

B качестве затворителя используют растворимое жидкое стекло калиевой или натриевой с силикатным модулем 3 бp= з

1 .55 = 1,3 г/см (может быть использовано ж. стекло с модулем 2-2,8 р = 1,8-1,6 г/см ).

Горелая порода — отход производства угля, удельная поверхность р = 1000—

1600 см /г.

1782964 сации аминозфиров с дизтиленгликолем при следующем соотношении компонентов. мас %

Тонкодисперсная горелая порода 22,0-38,5;

Диэтиленгликолем 1.0-1,5;

Жидкое стекло Остальное

Форму !а изобретения

Состав для изготовления огнезащитного покрытия, включающий жидкое стекло. тонкодисперсную горелую породу и добавку. отличающийся тем. что, с целью повышения адгезии и огнестойкости, он содержит в качестве добавки продукт конденТаблица 1

Таблица2 физико-механические свойства огнезащитного состава

Состав компонентов, мас.Ф

Состав изико"мвханические свойства

Ортофо форная кислот

Продукт

At1-Д (ту 6-1410-168-85

Горная порода (молотая) Огнеупорный наполнитель

Жидкое стекло

8 48 28 48

6,9 6,8

8,4 8,4

8.5 8,5

8,4 8,5

7,8 7,6

4,1 1,!

5,6 1,4

5,6 1,4

37

26

15 е

Примеры для обоснования оптимальности соотноаения компонентов

Составитель Т.Мельникова

Редактор M.Êóçíåöîâà Техред М.Моргентал Корректор Я,Садко

Заказ 4489 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-З5, Раушская наб., 4/б

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

85,15в

77,0

68,75

60,0

51,75

13

Аналог 14

14,0

22,0

30,0

38,5

46,5

Заполнитель из горной породы

0,75, 1,0

1, l5

1,5

1,75 еличина дгезионод прочности ИПа, возрасе, сут

Потеря массы

3 при опреде» ленин возго- раемости по методу керам. трубы, сут

6,! 6,8

5,1 5,4

4,5 4,6

5,5 5,5

6,4 6,6

9,0 12 7

8,5 12,6

7,8 12,4