Способ изготовления магнитных головок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к приборостроению , а именно к технологии изготовления магнитных головок. Сущность изобретения: перед обработкой установочной поверхности определяют начальные координаты подачи путем качания режущей кромки вращающегося инструмента контактной поверхности датчиков положения, которые введены в устройство с блоком формирования управляющего сигнала, причем контактные поверхности датчиков изолированы от массы устройства, но электрически связаны с блоком как и кромка режущего инструмента, при этом контактные поверхности датчиков положения выполнены с возможностью демпфирования усилий контактирования 2 с п ф-лы, 3 з п ф-лы. 3 ил. - Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

)s G 11 В 5/127, 5/48

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСГ! АТЕНТ СССР) 4

ОПИСАН И Е,И ЗОБ РЕТЕ Н Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

k ü .",;.- -, 1,,; ь: Д,; 6,) 3II g

t3 гг|бнм

БИШЬ%»

1 (21) 4866584/10 (22) 28.06,90 (46) 23.12.92. Бюл. йз 47 (75) В.В.Алексеенков . (56) Авторское свидетельство СССР

% 365731, кл. G 11 В 5/42, 1970:

Авторское свидетельство СССР

И. 587494, кл. G 11 В 5/42, 1977. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО . ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к приборостроению, а именно.к технологии изготовления магнитных головок. Сущность изобретения:

Изобретение относится к приборостроению и может быть использовано в техноло. гических процессах, требующих получение изделий с рабочими поверхностями, расположенных относительно друг друга с повышенной точностью, например при производстве многоканальных блоков магнитных головок.

Известен способ и устройство для изготовления магнитных головок, при котором блок магнитных головок закрепляют в шпинделе токарного станка с помощью оправки, выставив плоскость рабочего зазора, и при вращении шпинделя токарного станка резцом формируют установочную поверхность. Данный способ и устройство, на котором оно осуществляется, не обеспечивает высокой точности формирования установоч.ной поверхности относительно базовых поверхностей блока магнитных головок, так как координаты режущей кромки определяются с невысокой точностью.

„„. Ж„„ 1783575 А1

2 перед обработкой установочной поверхности определяют начальные координаты подачи путем качания режущей кромки вращающегося инструмента контактной поверхности датчиков положения, которые введены в устройство с блоком формирования управляющего сигнала, причем контактные поверхности датчиков изолированы от массы устройства, но электрически связаны с блоком как и кромка режущего инструмента, при этом контактные поверхности датчиков положения выполнены с возможностью демпфирования усилий контэктирования. 2 с.п. ф-лы, 3 з.п.": ф-лы. 3 ил. о

О

По известному способу изготовления магнитных головок, его выставляют по базовым плоскостям в заданйых координатах, . закрепляют в металлорежущем станке и об- О" рабатывэют установочную поверхность пу- О, тем перемещения вращающего режущего инструмента до заданных координат. В ка- y(Jf честве устройства по известному решению используется станок, содержащий станину с подвижной кареткой для закрепления обрабатываемой детали, шпиндель с токопроводящим инструментом, вращающимся на державке, и датчики положения каретки и а шпинделя относительно начальных координат. Данный способ и устройство также не позволяет изготавливать изделия с высокой точностью расположения рабочих поверхностей изделий, так как достоверность определения координат режущей кромки невысока и зависит от динамических погрешностей режущего инструмента при вращении в шпинделе станка;

1783575

Цель изобретения — повышение точности обработки и повышение производительности.

Поставленная цель достигается тем, что перед обработкой установочной поверхности определяют начальные координаты подачи путем касания режущей кромки вращающегося инструмента контактной поверхности датчиков положения режущей кромки инструмента, причем обработку осуществляют вращающейся фрезой, а координаты режущей кромки определяю" при направлении вращения фрезы, противоположным направлению резания, а.зафиксированные координаты положения заносят в память- системы управления металлорежущего станка.

Поставленная цель достигается тем, что в устройство введейы датчики положения режущей кромки инструмента с контактной поверхностью, электрически изолированной от массы устройства, блок формирования управляющего импульса с источником

ЭДС, электрически соединен ньвп с режущей кромкой инструмента и контактной поверхностью датчиков поло>кения, при- :м контактные поверхности выпо л нены с возможностью демпфирования усилий контактирования.

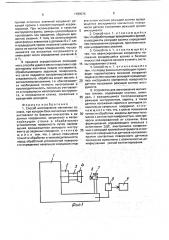

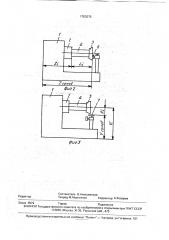

На фиг. 1 представлена схема устройства для реализации предложенного способа. на фиг; 2 и 3 представлены цепи, формирующие координаты режущей кромки обраба тывающего инструмента, Устройство для осуществления зая вленного способа изготовления магнитных головок, а равной и других изделий, содер>кит станину 1, на которой может располагаться каретка с закрепленной деталью (не показаны), шпиндель 2 с режущим инструментом 3 на инструментальной насадке 43, элементы

-системы контроля перемещения каретки(не показано), элементы системы управления (Ч ПУ) 5, датчики положения 6, 7 с контактной поверхностью электрически изолированной

-от массы устройства (станины), блок формирования управляющего импульса 8, элект - рически соединенным с режущей кромкой инструмента 3 и контактнымй поверхностями датчиков положения 6; 7, которые снабжены демпфирующими элементами (йе показаны; так как конструктивно могут иметь различное выполнение, а форма выполнения несущественна).

На фиг, 2 и 3 применены следующие буквенные обозначения;

Zconst — базовая координата контактной поверхности датчиков положения 6, 7 (заносится в память ЧПУ предварительно);

Zi — координата до торца шпинделя (мертвая зона) при касании с датчиками положения 6, 7 с соответствующей контактной поверхностью и выработке управляющего импульса блоком 8;

4 — координата режущей кромки от торца шпинделя (текущее измерение, корректирующее иСтинную координату режущей кромки);

Yconst — базовая координата. контактной поверхности датчиков положения 6, 7 (для примера определения радиуса вращения режущей кромки обрабатывающего инструмента, заносится в память ЧПУ предвэрительно);

Y — координата оси шпинделя при выработке управляющего импульса блоком 8;

Rj — координата режущей кромки по радиусу(текущее измерение, корректирующее истинный размер радиуса режущей кромки);

0Z, OY — начало отсчета координат по осям системы координат устройства Z u Y

Предло>кенный способ осуществляют на предло>кенном устройстве следующим образом. (Пояснение работы устройства представлено при поступательном движении режущего инСтрумента в рассматриваемых координатах), В шпиндель устройства 2 устанавливают инструментальную насадку 4 с режущим инструментом 3, Нэ станине 1 закрепляют датчики 6 и 7. Определяют значения координат Zcpnst u Yconst с использованием системы контроля перемещения шпинделя (каретки) и заносят в память системы управления (СПУ). Определяют значения координат Zi u

У1, используя датчики 6 и 7 (блок 8 формирует соответствующий управляющий импульс, транслирующийся в систему управления

ЧПУ, в ее память). Аналогичным образом определяют значение ц и R1 по формулам

Li = Zconst — Zi и R) = У1 — Yconst, Следует отметить, что при определении Zi и У1 их значения равны Е о г и У<о> 1 соответственно, но значение Zi уменьшается, а значение

У увеличивается.

После того, как определены истинные размеры вращающихся режущих кромок инструментов, в устройство закрепляется обрабатываемая деталь, которая предварительно выставлена по базовым поверхностям, например для блока магнитных головок, по базовый плоскости крайнего сердечника, координаты которой вводятся в память ЧПУ и по программе выполняется установочная плоскость блока магнитных головок, причем перед финишным переходом (проходом) можно провести финишный

1783575 промер истинных значений координат ре- ачи путем касания режущей кромки вращажущей кромки с соответствующей коррек- ющегося инструмента контактной поверхтировкой, При использовании в качестве ности датчика положения режущей кромки инструмента фрезы, замеры целесообразно 5 инструмента. производить. при вращении, обратном вра- 2. Способ по и. 1, отличающийся щению резания.. К тому же использование тем,чтообработкуведутвращающейсяфрезой, демпферных элементов в датчиках 6 и 7, как а координаты режущей кромки определяют и предыдущий прием, позволяет уменьшить при направлении вращения, противоположизнос их контактных поверхностей, что ска- 10 ном направлению резания. зывается на вносимые погрешности и 3, Способ по и. 1, отличающийся уменьшает число определений значений Zi:. тем, что зафиксированные координаты пои У . ложения вращающейся кромки и базовых

В процессе осуществления описывае- плоскостей изделия заносят в память системого способа удается вести оперативно кор- 15 мы управления станка. ректировку величины подачи инструмента, 4. Способ по и. 1, отличающийся обрабатывающего заданную поверхность, тем, что перед финйшным проходом произчто легко поддается программированию и, водят корректировку значений координат следовательно, обработка может вестить в. подачи путем касания режущей вращающеавтоматическом режиме, т,е, обеспечивает- 20 гося инструмента контактной поверхности ся необходимая точность изготовления и датчика положения режущей кромки инстпроизводительность,.поскольку учитывают- румента. сяи погрешности изготовления инструмен- . 5, Устройстводля изготовления магнитта, и погрешности станка, связанные с ных головок, содержащее станину, шпин- . вращением шпинделя.. 25 дель с вращающимся токопроводящим режущим инструментом, каретку, а также

Ф о р м у л а и з о б р е т е н и я датчики положения каретки и шпинделя от1. Способ изготовления магнитных lo- : носительно начальных координат, о т л и— ловок, при котором блок магнитных головок ч а ю щ е е с я тем, что, с целью повышения выставляют по базовым плоскостям в за- 30 точности обработки, введены датчики полоданных координатах, закрепляют в метал- жения с контактной поверхностью, электрилорежущем станке и обрабатывают .. чески изолированной от станины, блок установочную поверхность путем переме- формирования управляющего импульса с щения вращающегося режущего инстру- источником ЭДС, электрически соединенмента до заданных координат, о т л йч а ю- 35 ным с режущей кромкой инструмента и коншийся тем, что, с целью повышения тактнойповерхностьюдатчиковположения, точности обработки и производительности, причем контактные поверхности датчиков перед обработкой установочной поверхно- положения выполнены с возможностью дести определяют начальную координату под- мпфирования усилий контактирования.

1783575

Составитель В,Алексеенков

Техред М.Моргентал Корректор A Козориз

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 4519 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5